¿Qué es PCB? PCB significa «placa de circuito impreso», también conocida como «placa de cableado impreso». Se refiere a una placa impresa formada sobre un sustrato común según un diseño predeterminado, que presenta interconexiones entre puntos y componentes impresos. Al servir como estructura de soporte para los componentes electrónicos, actúa como soporte para su interconexión eléctrica.

Como componente crítico dentro de los productos electrónicos, la placa electrónica desempeña un papel indispensable. No solo asume la crucial tarea de la conexión de circuitos, sino que también proporciona un soporte robusto para los componentes electrónicos. Más significativamente, las placas de circuito PCB mejoran la estabilidad y la fiabilidad de los circuitos, lo que garantiza que los dispositivos electrónicos funcionen de manera consistente y eficiente. En consecuencia, dentro de la tecnología electrónica moderna, las placas PCB son innegablemente indispensables.

Las placas de circuito impreso están compuestas principalmente por materiales aislantes, como epoxi reforzado con fibra de vidrio (FR-4). Incorporan una o más capas finas de cobre, sobre las que se forman patrones de circuitos mediante grabado químico o mecanizado mecánico. Las conexiones eléctricas entre las capas de cobre se realizan mediante orificios pasantes (orificios de vía) u orificios ciegos (que conectan solo entre determinadas capas). Mediante la combinación de cableado y materiales aislantes, la placa de circuito impreso permite las conexiones eléctricas y la integración funcional de los componentes electrónicos. No solo mejora significativamente la integración y la fiabilidad de los equipos, sino que también ahorra espacio de cableado y simplifica el diseño del sistema.

En comparación con el antiguo método de «unión por hilo», las ventajas de las placas PCB residen en su integración, estandarización y miniaturización, que se manifiestan en tres aspectos clave:

Estabilidad eléctrica superior: las trazas de lámina de cobre se graban con precisión mediante maquinaria, lo que garantiza un ancho y un espaciado uniformes de las líneas. Esto elimina los riesgos de mal contacto y cortocircuitos inherentes al cableado manual, lo que se traduce en una transmisión de señales más estable (especialmente para señales de alta frecuencia).

Mejor aprovechamiento del espacio: los diseños pueden incorporar una, dos o varias capas (por ejemplo, 4 capas, 6 capas, 12 capas), con componentes montados en ambos lados de la placa (mediante procesos SMT), lo que reduce sustancialmente el espacio ocupado por los equipos (por ejemplo, placas base de teléfonos móviles, placas base de ordenadores portátiles).

Bajos costes de producción en serie: los procesos de producción estandarizados (diseño → fabricación de placas → soldadura) permiten la replicación por lotes, lo que los hace adecuados para la fabricación de dispositivos electrónicos a gran escala. Durante las reparaciones, las «marcas serigrafiadas» (por ejemplo, R1, C2, U1) facilitan la rápida identificación de los componentes.

Composición de la placa PCB

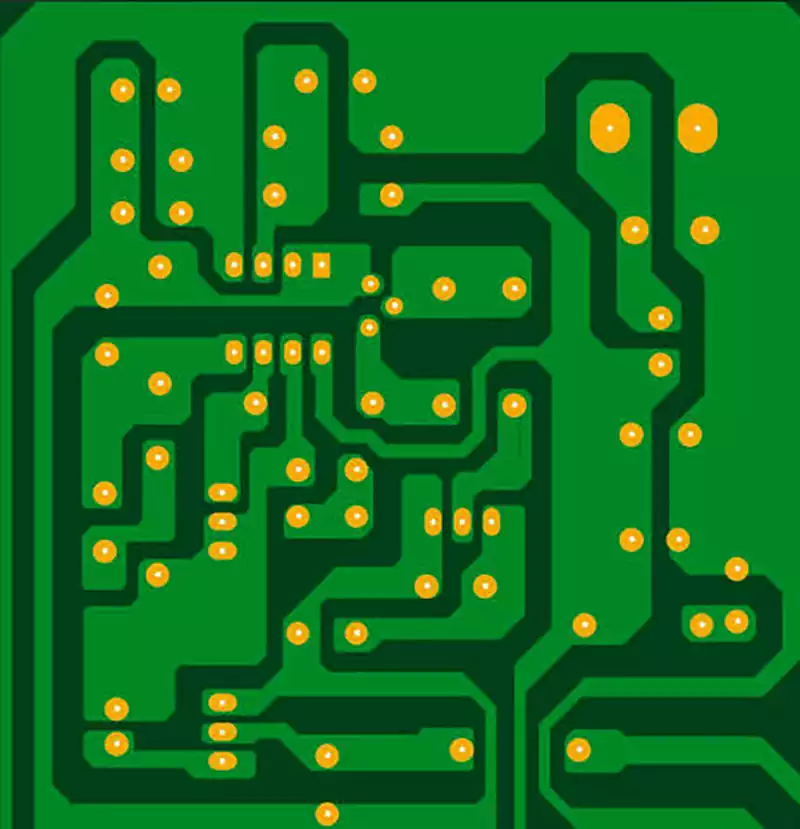

(1) Cable: el cable (pista) tiene una relación de conexión de red correspondiente al diagrama esquemático, y el cable tiene una etiqueta de red (NetLable) correspondiente a los nodos del diagrama del circuito. Al realizar el cableado, los cables se pueden empujar, envolver, etc. automáticamente (los cables se conectan a través de nodos; donde no hay nodos, no se permiten conexiones cruzadas físicas de cables durante el cableado).

(2) Colocación de cobre: Conecte la red a través de una sola pieza de lámina de cobre y, una vez completado el cableado, rellene la parte restante de la placa PWB con lámina de cobre, que se utiliza normalmente para la tierra (GND) y la alimentación (POWER). Debido a la gran superficie de la lámina de cobre, el efecto de disipación del calor será más objetivo.

(3) Orificio pasante:

① Función de las vías:

Conexión eléctrica: los orificios pasantes se pueden utilizar para conectar circuitos en diferentes niveles, lo que permite una transmisión eficaz de la señal y la alimentación en la placa de circuito en diferentes niveles. Las placas de circuito impreso se dividen generalmente en dos capas, y con cada capa adicional, el coste aumenta considerablemente.

Fijación o posicionamiento de dispositivos: los orificios pasantes se pueden utilizar para fijar la posición de componentes electrónicos como resistencias, condensadores, etc., lo que garantiza su correcta disposición en la placa de circuito.

② Clasificación de los orificios pasantes:

Orificios pasantes: los orificios pasantes más comunes y sencillos de las placas PWB son los orificios pasantes, que son orificios mecánicos perforados desde la parte superior hasta la parte inferior de la placa electrónica.

Orificio ciego: el orificio ciego es un tipo de perforación láser que consiste en perforar y galvanizar orificios desde la capa superior o inferior de una placa pwb hasta la capa interna.

Orificio enterrado: El orificio enterrado puede ser perforado con láser o mecánicamente, y se refiere al orificio de conexión situado en la capa interna de la placa de circuito impreso, que no se extiende hasta la superficie de la placa.

(4) Almohadillas de soldadura: Los componentes se fijan a la placa PCB mediante soldadura a través de orificios de plomo en la placa de circuito impreso. Los cables impresos conectan las almohadillas de soldadura para lograr la conexión eléctrica de los componentes del circuito. Los orificios de plomo y la lámina de cobre circundante se denominan almohadillas de soldadura.

(5) Serigrafía: La serigrafía se refiere a la información impresa en las placas de circuitos electrónicos, como texto, logotipos, gráficos, etc. Estas serigrafías tienen funciones importantes, ya que pueden ayudar a identificar la posición, el valor, el modelo y otra información de los componentes electrónicos, así como la dirección y el método de instalación correcto de los componentes.

Escenarios de aplicación de las placas PCB

Equipos de comunicación: Las placas PCB se utilizan en teléfonos, teléfonos móviles, radios, sistemas de comunicación por satélite y dispositivos similares, proporcionando vías de transmisión de señales fiables para garantizar una transferencia de datos precisa.

Equipos médicos: las placas PCB se emplean en dispositivos de diagnóstico y monitorización, instrumentos quirúrgicos y dispositivos implantables, cumpliendo estrictos requisitos de precisión y fiabilidad para salvaguardar la funcionalidad de los equipos y la seguridad de los pacientes.

Control industrial: las placas de circuito impreso se utilizan en robótica, máquinas herramienta CNC y sistemas de automatización de líneas de producción, lo que permite un control y un funcionamiento precisos.

Electrónica automotriz: Las placas de circuito impreso (PCB) se emplean en módulos de control del motor, módulos de control de la carrocería y sistemas de control de airbags, gestionando diversos sistemas del vehículo para garantizar su correcto funcionamiento.

Electrónica de consumo: Las placas de circuito impreso (PCB) se utilizan en electrodomésticos como televisores, frigoríficos, lavadoras y aires acondicionados, así como en teléfonos inteligentes, tabletas y consolas de videojuegos, proporcionando conexiones eléctricas y soporte para los componentes.

Aeroespacial: Las placas de circuito impreso (PCB) se utilizan en aviones, cohetes y satélites, y cumplen con estrictos requisitos de fiabilidad y precisión para ejecutar funciones complejas de control y supervisión.

Ordenadores y servidores: Las placas de circuito impreso se emplean en ordenadores y servidores, proporcionando vías de transmisión de señales fiables para garantizar una rápida transferencia y procesamiento de datos.

Dispositivos del Internet de las cosas (IoT): Las placas de circuito impreso proporcionan vías de control y transmisión de datos estables y fiables para los dispositivos IoT, lo que permite una gestión inteligente y una supervisión remota.

Sector de las nuevas energías: Las placas de circuito impreso se emplean en sistemas de paneles solares, sistemas de generación de energía eólica y aplicaciones similares, proporcionando conexiones eléctricas y funciones de control.

Clasificación de las placas de circuito impreso

Las placas de circuito impreso se clasifican según el número de capas en tres tipos principales: placas de circuito de una sola cara, placas de circuito de doble cara y placas de circuito impreso multicapa.

Las placas de circuito de una sola cara presentan componentes concentrados en un lado de la placa electrónica más básica, con trazas conductoras concentradas en el lado opuesto. Como las trazas solo aparecen en un lado, este tipo de placa electrónica se denomina placa de circuito de una sola cara. Las placas de una sola cara suelen ser fáciles de fabricar y rentables, aunque su desventaja radica en su incapacidad para adaptarse a productos demasiado complejos.

Las placas de circuito de doble cara representan una extensión de las placas de una sola cara. Cuando el enrutamiento de una sola capa no cumple los requisitos de los productos electrónicos, se emplean placas de doble cara. Ambos lados cuentan con revestimiento y trazas de cobre, con vías que conectan los circuitos entre las capas para formar las conexiones de red necesarias.

Las placas PCB multicapa son placas de circuito impreso que constan de tres o más capas de patrones conductores laminadas entre sí con materiales aislantes, en las que los patrones conductores están interconectados según sea necesario. Las placas de circuito multicapa representan la evolución de la tecnología de la información electrónica hacia la alta velocidad, la multifuncionalidad, la gran capacidad, el tamaño compacto, los perfiles delgados y los diseños ligeros.

Las placas PCB multicapa suelen designarse con números pares, como 2, 4, 6, 8, 10, 20, 40 o 100 capas. En pocas palabras, el número de capas de cobre, es decir, el número de trazas, equivale al número de capas de la placa. En la actualidad, la mayoría de los procesos multicapa implican la laminación de múltiples laminados revestidos de cobre por ambas caras, de ahí la prevalencia de placas multicapa con números pares. Por ejemplo, la laminación de dos placas PCB de doble cara da como resultado una placa de 4 capas; si se añade una placa de circuito de doble cara más, se obtiene una placa de 6 capas, y así sucesivamente. Además, tecnologías avanzadas como HDI, SLP y Anylayer, a pesar de su complejidad —caracterizadas por numerosas vías, trazas finas, procesos intrincados y alta precisión— siguen entrando en la categoría de materiales de «placas rígidas». Por lo tanto, se clasifican generalmente como placas multicapa, a menos que se indiquen específicamente por separado.

Por propiedades del material

Clasificación por rigidez del sustrato

PCB rígida

Definición: Utiliza materiales aislantes rígidos como sustrato, incapaces de doblarse o plegarse, y es el tipo más frecuente en los dispositivos electrónicos.

Materiales representativos: Sustratos de tela de fibra de vidrio FR-4, sustratos de papel fenólico, laminados revestidos de metal (a base de aluminio, a base de cobre), etc.

Aplicaciones: Placas base de ordenadores, placas principales de teléfonos inteligentes, módulos de control electrónico para automóviles, etc.

Placa PCB flexible

Definición: Utiliza materiales flexibles como la poliimida (PI) como sustrato, capaz de doblarse y plegarse para adaptarse a la instalación en espacios reducidos.

Materiales representativos: Sustratos de PI, sustratos de película de poliéster.

Escenarios de aplicación: dispositivos portátiles, cables flexibles con bisagra para teléfonos inteligentes plegables, instrumentos quirúrgicos médicos mínimamente invasivos, etc.

Clasificados por material de refuerzo

Base de tela de vidrio

Componentes principales: tela de fibra de vidrio + resina epoxi (por ejemplo, FR-4), que ofrece alta resistencia y resistencia al calor.

Ventajas: resistencia mecánica superior, propiedades dieléctricas estables y excelente resistencia a la humedad.

Basado en papel.

Componentes principales: papel de fibra de pulpa de madera + resina fenólica (por ejemplo, FR-1, XPC). Bajo coste, pero rendimiento limitado.

Limitaciones: baja resistencia a la temperatura (normalmente <130 °C), solo apto para dispositivos de baja potencia.

Base compuesta

Componentes principales: tela de fibra de vidrio laminada con papel (por ejemplo, CEM-1), que equilibra el coste y el rendimiento.

Aplicaciones: placas de control para pequeños electrodomésticos, módulos electrónicos en juguetes, etc.

Clasificados por función especializada

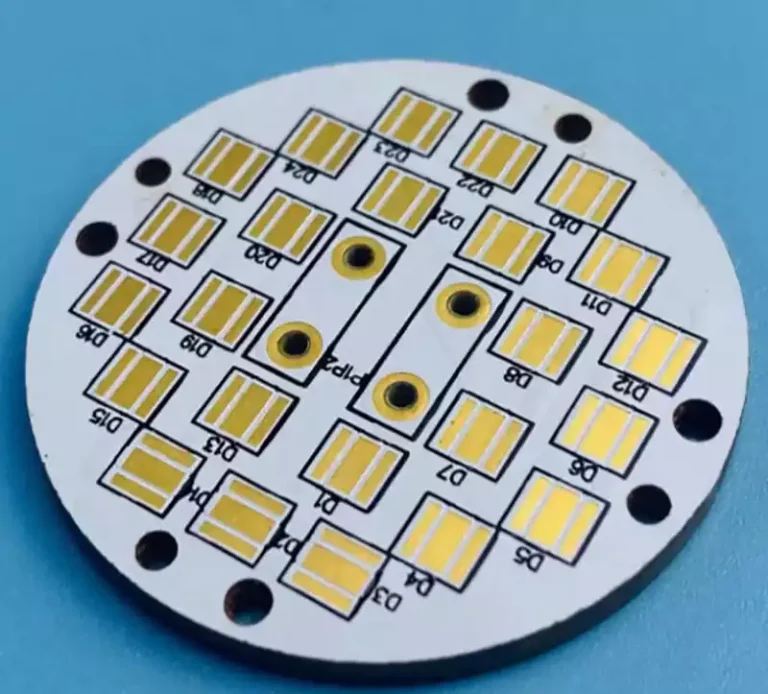

Placa electrónica basados en metal

Basados en aluminio: conductividad térmica excepcional, adecuados para iluminación LED y amplificadores de potencia.

Basados en cobre: eficiencia térmica superior al triple que los basados en aluminio, utilizados en equipos de comunicación de alta frecuencia.

PCB de alta frecuencia

PTFE (politetrafluoroetileno): baja constante dieléctrica (ε=2,0-2,5), tangente de pérdida mínima (tanδ<0,002), adecuado para estaciones base 5G y sistemas de radar.

Serie Rogers: ofrece un rendimiento estable en alta frecuencia con una precisión de la constante dieléctrica de hasta ±0,02, lo que la convierte en la opción preferida para circuitos de RF de alta gama.

PCB basadas en cerámica

Óxido de aluminio (Al₂O₃), nitruro de aluminio (AlN): resistentes a altas temperaturas (>1000 °C) con propiedades aislantes excepcionales, utilizadas en módulos semiconductores aeroespaciales y de alta potencia.

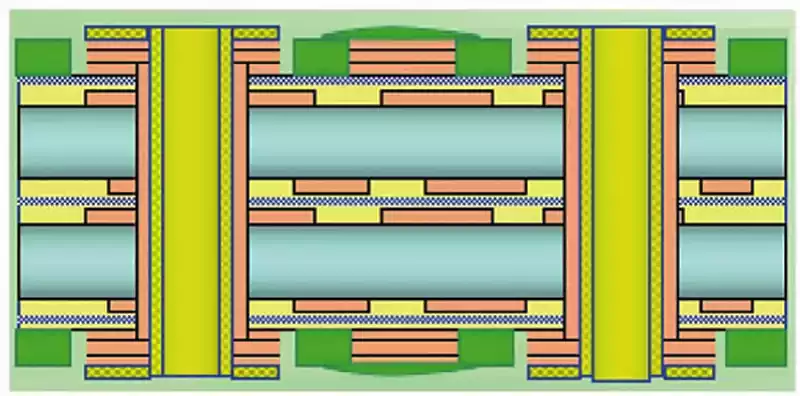

Clasificadas por tipo de vía: vía pasante, vía ciega, vía enterrada.

Agujero pasante: el agujero atraviesa toda la placa, con ambos extremos terminando en la capa superior o inferior (las dos capas más externas).

Via ciega: un extremo del agujero termina en la capa superficial (capa exterior), mientras que el otro termina en una capa interior sin atravesar toda la placa.

Via enterrada: ambos extremos del agujero se encuentran dentro de la placa, conectando solo dos capas internas.

Factores que influyen en el precio de las placas de circuito impreso:

1.Los costes de las placas de circuito impreso varían significativamente debido a las diferentes selecciones de materiales. Tomando como ejemplo una placa común de doble cara, el sustrato suele estar compuesto por tipos FR4 (incluidas las marcas Shengyi, Jiantou y Guojie, con precios decrecientes en ese orden). El grosor de la placa oscila entre 0,2 mm y 3,0 mm, mientras que el grosor del cobre varía entre 0,5 oz y 3 oz. Por lo tanto, solo el sustrato ya supone diferencias de precio significativas. En cuanto a la selección de la tinta de la máscara de soldadura, también existe una diferencia de precio entre la tinta termoendurecible estándar y la tinta verde fotosensible.

2.Las variaciones en los procesos de acabado de la superficie de las PCB contribuyen aún más a la diversidad de precios. Los tratamientos más comunes son: OSP (fósforo estabilizado con oxígeno), estañado por inmersión en caliente con plomo, estañado por inmersión en caliente sin plomo (respetuoso con el medio ambiente), chapado en oro, chapado en oro sin electricidad y diversos procesos combinados. Estos procesos suelen aumentar el coste de forma secuencial.

3.La complejidad del diseño de PCB también influye en el precio. Por ejemplo, dos placas con 1000 orificios cada una pueden tener diferentes costes de perforación si el diámetro de los orificios de una placa supera los 0,2 mm y el de la otra es inferior a 0,2 mm. Del mismo modo, si ambas placas tienen especificaciones idénticas, excepto por el ancho y el espaciado de las pistas (una supera los 4 milésimas de pulgada y la otra es inferior a 4 milésimas de pulgada), esto generará diferentes costes de producción. Además, los diseños que emplean procesos de fabricación no estándar, como orificios pasantes semichapados, vías enterradas/ciegas, orificios en el panel o impresión con tinta de carbono en placas de teclado, incurrirán en cargos adicionales.

4.El grosor de la lámina de cobre de la PCB también afecta al precio. Los grosores más comunes son: 18 μm (1/2 oz), 35 μm (1 oz), 70 μm (2 oz), 105 μm (3 oz) y 140 μm (4 oz). Las láminas de cobre más gruesas tienen precios más elevados.

5.Los estándares de aceptación de la calidad de las placas de circuito impreso varían entre los clientes, lo que afecta al precio. Los estándares comunes incluyen IPC2, IPC3, especificaciones corporativas y estándares militares. Los estándares más altos se corresponden con un aumento de los costes.

6.Explicación de los costes de herramientas y accesorios

En cuanto a los costes de herramientas: para prototipos y producciones en series pequeñas, los fabricantes de PCB suelen emplear taladrado y fresado para dar forma a los paneles, evitando así costes adicionales de fresado de bordes. Sin embargo, la producción a gran escala requiere herramientas para el punzonado de paneles, lo que conlleva un coste de juego de herramientas.

7.Impacto de los métodos de pago en los precios.

Optar por métodos de pago con plazos de liquidación más cortos, como los pagos en efectivo, suele suponer precios más bajos.

8.Impacto de la cantidad del pedido y el plazo de entrega en los precios.

(1) Cantidad del pedido: los volúmenes de pedido más pequeños implican costes unitarios más elevados. Incluso para la producción de una sola unidad, los fabricantes de PCB deben completar todos los procesos, incluida la preparación de la documentación técnica y la salida de la película, lo que se traduce en una mayor asignación del coste unitario.

(2) Requisitos de plazo de entrega: Los datos enviados al fabricante de placa electrónica deben ser completos y precisos. Esto incluye especificaciones detalladas para los archivos Gerber, número de capas, tipo de sustrato, grosor de la PCB, acabado de la superficie, color de la tinta, color de los caracteres y cualquier requisito especial.