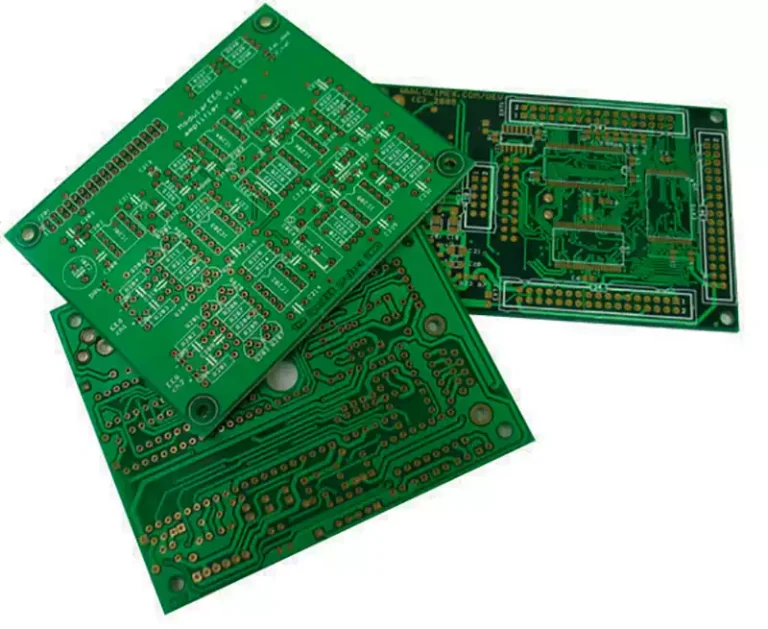

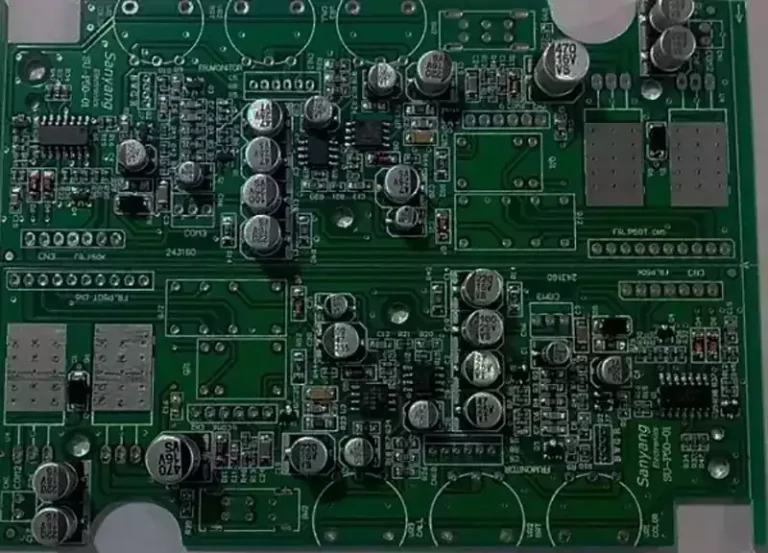

Was ist PCBA? PCBA abkürzung „Printed Circuit Board Assembly” (Leiterplattenbestückung) und bezeichnet eine Leiterplatte, auf der verschiedene elektronische Bauteile montiert und anschließend weiterverarbeitet wurden. Im Wesentlichen gilt: PCB + elektronische Bauteile = PCBA. Eine PCB ist eine unbestückte Leiterplatte, während eine PCB-Bestückung eine Leiterplatte bezeichnet, auf der alle Bauteile installiert und für den direkten Einsatz in elektronischen Produkten bereit sind.

Eine Leiterplattenbaugruppe ist eine halbfertige Leiterplatte, einschließlich der Platine und der daran befestigten Zubehörteile. PCB ist die Abkürzung für „Printed Circuit Board“ (Leiterplatte), die in verschiedenen Materialien und Verfahren hergestellt wird. SMT ist ein Herstellungsverfahren, bei dem spezielle Maschinen Leiterplatten mit maschinell unterstützten Komponenten, in der Regel ohne Stifte, herstellen. Das heißt, die leere Leiterplatte durchläuft den gesamten Prozess der SMT-Montage oder DIP-Steckverbindung, abgekürzt als PCBA.

SMT und DIP sind beides Verfahren zur Integration von Bauteilen auf einer Leiterplatte, wobei der Hauptunterschied darin besteht, dass bei SMT keine Löcher in die Leiterplatte gebohrt werden müssen, während bei DIP die PIN-Stifte der Bauteile in die bereits gebohrten Löcher gesteckt werden müssen.

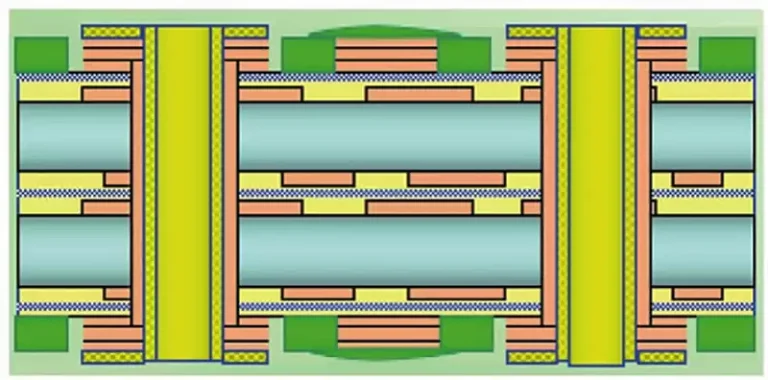

SMT (Surface Mounted Technology) ist eine Oberflächenmontagetechnologie, bei der hauptsächlich eine Bestückungsmaschine zum Bestücken einer Leiterplatte mit kleinen Bauteilen eingesetzt wird. Der Produktionsprozess umfasst die Positionierung der Leiterplatte, das Drucken der Lötpaste, die Bestückung durch die Bestückungsmaschine, das Durchlaufen eines Reflow-Ofens und die Fertigungsprüfung. Die SMT-Integration ist empfindlich in Bezug auf Positionierung und Bauteilgröße, und auch die Qualität der Lötpaste und des Drucks spielen eine wichtige Rolle.

DIP steht für „Plug-in”, was das Einstecken von Teilen auf eine Leiterplatte bedeutet. Aufgrund der Größe der Teile und ihrer Ungeeignetheit für die Montage oder wenn die SMT-Technologie im Produktionsprozess des Herstellers nicht eingesetzt werden kann, wird Plug-in zur Integration der Teile verwendet. Derzeit gibt es in der Industrie zwei Implementierungsmethoden für manuelles Einstecken und robotergestütztes Einstecken, deren Hauptproduktionsprozesse wie folgt aussehen: Kleben (um zu verhindern, dass Zinnbeschichtungen an ungeeignete Stellen gelangen), Einstecken, Prüfung, Wellenlöten, Plattenbürsten (um während des Ofenprozesses entstandene Flecken zu entfernen) und Fertigungsprüfung.

Kerntechnische Eigenschaften von PCBA

1.Elektrische Leistungsmerkmale

Signalintegrität: In Hochfrequenzschaltungen muss die Leiterplattenbestückung die Integrität der Signalübertragung gewährleisten, indem sie die charakteristische Impedanz (50 Ω/75 Ω) steuert, Reflexionsübersprechen unterdrückt und eine verlustarme Signalübertragung erreicht.

Stromintegrität: Durch mehrschichtiges Leiterplattendesign und die Optimierung von Entkopplungskondensatoren werden Spannungsschwankungen auf ≤ ± 5 % begrenzt, wodurch eine stabile Stromversorgung von Chips und anderen elektronischen Bauteilen gewährleistet wird.

2.Mechanische und physikalische Eigenschaften

Hohe Integrationsdichte: Angesichts des Trends zur Miniaturisierung elektronischer Produkte muss die Leiterplattenbestückung eine extrem hohe Integrationsdichte und Präzision aufweisen, um den vielfältigen Anforderungen moderner elektronischer Produkte gerecht zu werden.

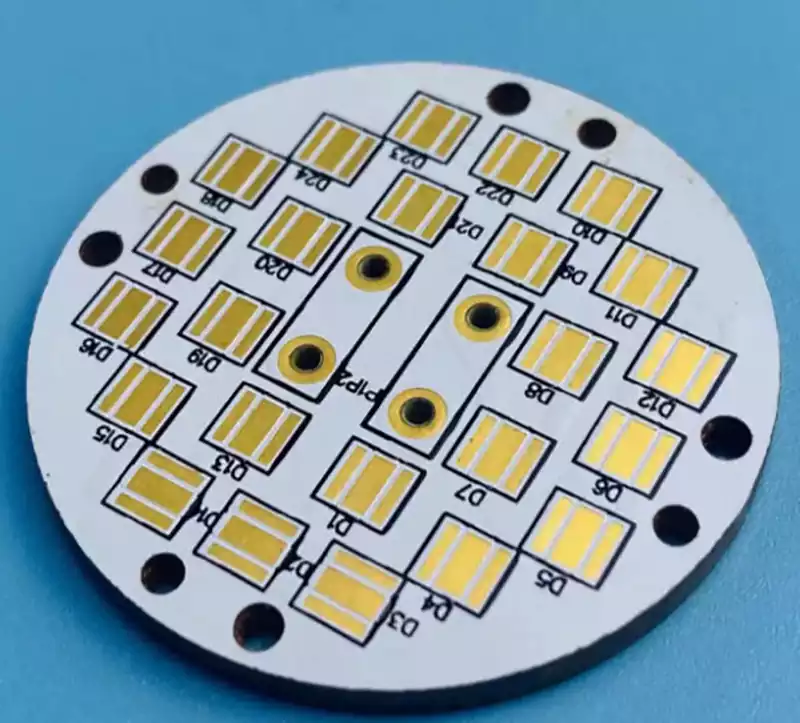

Wärmeableitungsleistung: Bei Hochleistungsgeräten muss die Leiterplattenbestückung über eine gute Wärmeableitungsfähigkeit verfügen.

3.Prozesssicherheitseigenschaften

Schweißsicherheit: Die Schweißqualität wirkt sich direkt auf die Lebensdauer der Leiterplattenbaugruppe aus. SMT und Wellenlöten sind die wichtigsten Schweißverfahren, wobei Parameter wie die Schweißtemperaturkurve und die Zusammensetzung der Lötpaste streng kontrolliert werden müssen.

Umweltverträglichkeit: Je nach Anwendungsbereich müssen Leiterplattenbaugruppen bestimmte Umweltanforderungen erfüllen (z. B. in der Militärindustrie).

4.Herstellbarkeit und Testbarkeit

Herstellbarkeit (DFM): In der Entwurfsphase muss die Machbarkeit des Produktionsprozesses berücksichtigt werden, einschließlich der Rationalität der Komponentenanordnung, der Gestaltung der Stahlgitteröffnungen usw., um die Fehlerquote im Produktionsprozess zu reduzieren.

Prüfbarkeit (DFT): Durch die Einrichtung von Testpunkten und den Einsatz von Technologien wie JTAG werden ICT (Online-Prüfung) und FCT (Funktionsprüfung) während des Produktionsprozesses erleichtert, um die ordnungsgemäße Funktion der Leiterplattenbaugruppe sicherzustellen.

Elektronische Bauteile, die Kernkomponenten von PCBA-Platinen, lassen sich anhand ihrer Funktionsmerkmale und Installationsprozesse in die folgenden drei Kategorien einteilen:

1.Steckbare Bauteile (THT-Bauteile)

Diese Art von Komponenten wird durch Einstecken von Metallstiften in Durchgangslöcher auf der Leiterplatte elektrisch verbunden. Typische Vertreter sind Axialwiderstände, Elektrolytkondensatoren und Farbringinduktoren. Ihre physikalische Größe ist relativ groß, sie haben eine höhere Strombelastbarkeit (in der Regel bis zu mehreren Ampere) und eine höhere Spannungsfestigkeit (bis zu mehreren Tausend Volt), sodass sie häufig in Leistungsmodulen, industriellen Steuerungsgeräten und anderen Szenarien eingesetzt werden, die strenge elektrische Leistungsanforderungen stellen.

2.Oberflächenmontierte Bauelemente (SMD-Komponenten)

Mikrokomponenten, die mit Hilfe der Reflow-Löttechnik auf der Oberfläche der Leiterplatte befestigt werden, darunter SOT (Small Form Factor Transistor), SOP (Small Form Factor Package), QFP (Four Pin Flat Package) und andere IC-Chips sowie Chipwiderstände und -kondensatoren der Größe 0402/0603. Diese Arten von Bauteilen sind kompakt (mit einer Mindestgehäusegröße von bis zu 0.3 × 0.15 mm), leicht und unterstützen ein doppelseitiges Montage-Design, wodurch sie sich besonders für hochintegrierte elektronische Produkte wie Smartphones und Wearables eignen.

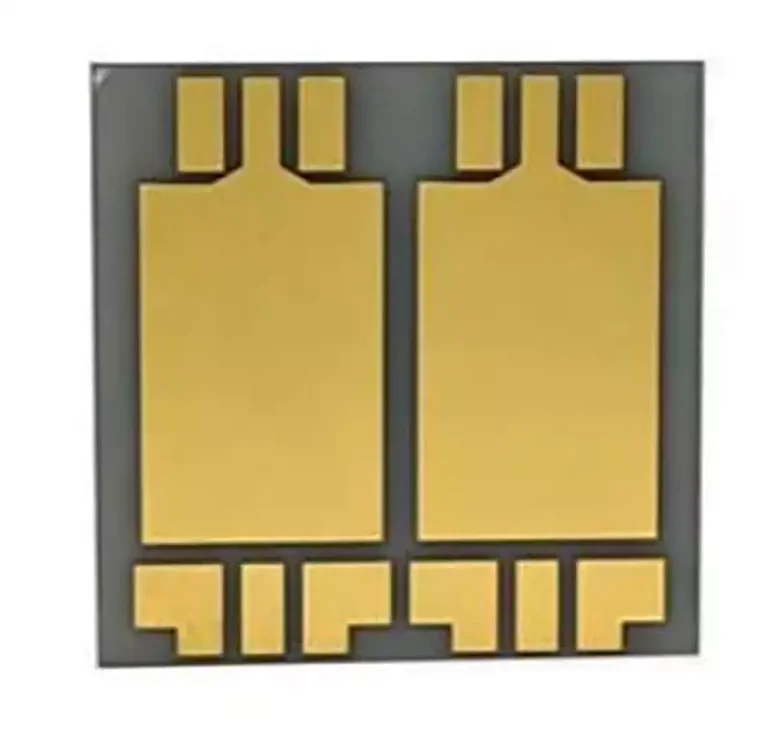

3.Ball Grid Array-Bauteile (BGA-Komponenten)

Eine High-End-Komponente, die eine Flip-Chip-Verbindung zwischen Lötkugeln (Durchmesser 0,2–0,76 mm) im unteren Array und der Leiterplatte herstellt und hauptsächlich in Kernprozessoren wie CPU, GPU, FPGA usw. verwendet wird. Ihre Pin-Dichte ist extrem hoch (bis zu 2000+ Pins pro Chip), was strenge Anforderungen an den Lötprozess stellt: Eine Röntgeninspektion ist erforderlich, um die Integrität der Lötstellen zu überprüfen, und hochpräzise Oberflächenmontagemaschinen (Wiederholgenauigkeit ± 0,02 mm) und Vakuum-Reflow-Lötöfen (Temperaturgleichmäßigkeit ± 3 ℃) werden eingesetzt, um die Zuverlässigkeit des Lötens zu gewährleisten.

PCBA-Fertigungsprozess:

1.PCB-Design: Der PCB-Designprozess erfordert den Einsatz von EDA-Tools (wie Altium Designer, KiCad usw.), um die Schaltplanzeichnung und die räumliche Layoutplanung der Leiterplatte fertigzustellen und die Installationskoordinaten jeder elektronischen Komponente, die elektrischen Verdrahtungsspezifikationen und die mehrschichtige Leiterplattenstapelstruktur genau zu bestimmen. Als grundlegender Schritt im PCBA-Fertigungsprozess entspricht diese Phase dem Entwurf eines Bauprojekts, und die Qualität des Designs und die Genauigkeit der Details bestimmen direkt die technische Machbarkeit der anschließenden Komponentenmontage, der Überprüfung der Signalintegrität und der allgemeinen Zuverlässigkeitsprüfung.

2.Beschaffung von Komponenten: Implementierung der Beschaffung elektronischer Komponenten auf der Grundlage von Konstruktionsunterlagen (Stückliste), strenge Überprüfung wichtiger Indikatoren wie Geräteparameter, Spezifikationen, Modellcodes und Qualitätsstufen sowie Sicherstellung, dass die technischen Eigenschaften aller Materialien vollständig den Konstruktionsanforderungen entsprechen, um eine standardisierte Komponentenbasis für die anschließende PCBA-Fertigung zu schaffen. 2. Oberflächenmontierte Bauelemente (SMD-Komponenten)

Mikrokomponenten, die mit Reflow-Löttechnik auf der Oberfläche der Leiterplatte befestigt werden, darunter SOT (Small Form Factor Transistor), SOP (Small Form Factor Package), QFP (Four Pin Flat Package) und andere IC-Chips sowie Chipwiderstände und -kondensatoren der Größe 0402/0603. Diese Arten von Komponenten sind kompakt (mit einer Mindestgehäusegröße von bis zu 0.3 × 0.15 mm), leicht und unterstützen ein doppelseitiges Montage-Design, wodurch sie sich besonders für hochdichte integrierte Elektronikprodukte wie Smartphones und Wearables eignen.

3.SMT-Oberflächenmontage:

-Lötpastendruck: Drucken von Lötpaste auf die Lötpads einer Leiterplatte durch ein Stahlgitter, um das Löten nachfolgender Komponenten vorzubereiten.

-SMT: Mit einer SMT-Maschine werden Komponenten präzise auf Leiterplatten montiert. Die SMT-Maschine ist wie ein präziser Roboter, der kleine Komponenten schnell und genau an den vorgesehenen Positionen platzieren kann.

-Reflow-Löten: Durch Erhitzen auf hohe Temperaturen wird die Lötpaste geschmolzen, wodurch die Komponenten fest auf der Leiterplatte fixiert werden und die elektrische Verbindung hergestellt wird.

4.THT-Plugin (für einige Komponenten, die nicht über den SMT-Prozess installiert werden können): Verwendung der Durchsteckmontagetechnik (THT), z. B. für große Kondensatoren. Steckverbinder und andere Komponenten werden in der Regel durch Wellenlöten oder manuelles Löten verlötet. Beim Wellenlöten durchläuft die Leiterplatte die geschmolzenen Lötwellen, um das Löten der Komponenten abzuschließen. Manuelles Löten eignet sich für einige spezielle Situationen oder die Kleinserienfertigung.

5.Prüfung und Inspektion:

- AOI-Erkennung: Die automatische optische Erkennungstechnologie nutzt optische Bildgebungssysteme, um den Schweißzustand und die Position der Bauteile auf Leiterplatten zu erkennen und kann offensichtliche Schweißfehler und abnormale Situationen wie Abweichungen bei der Bauteilplatzierung schnell identifizieren.

- ICT-Prüfung: Die Online-Prüfung überprüft die Funktionalität der Schaltung und kontrolliert, ob die elektrische Leistung der verschiedenen Bauteile auf der Leiterplatte normal ist.

-Funktionstest: Simulieren Sie die tatsächliche Nutzungsumgebung, um die Gesamtleistung der PCBA umfassend zu testen und ihren stabilen Betrieb in praktischen Anwendungen sicherzustellen.

6.Reinigung und Schutz:

Reinigen Sie die Restflussmittel und Verunreinigungen während des Lötprozesses und tragen Sie anschließend eine dreifach schützende Farbe (feuchtigkeitsbeständig, staubdicht und korrosionsbeständig) auf, um die Zuverlässigkeit und Lebensdauer der Leiterplattenbaugruppe zu verbessern.

7.Verpackung und Lieferung:

Verwenden Sie Materialien mit antistatischer Funktion, um die Leiterplattenbaugruppe zu verpacken, und transportieren Sie dann das vollständig verpackte Endprodukt an den vom Kunden angegebenen Ort oder sorgen Sie dafür, dass es in den nachfolgenden Montageproduktionsprozess gelangt, um sicherzustellen, dass das Produkt während des Transports und der Lagerung vor elektrostatischen und anderen potenziellen Faktoren geschützt ist.

Wie wählt man einen geeigneten PCBA-One-Stop-Lieferanten aus?

1.Prüfen Sie, ob der PCBA-Verarbeitungshersteller die Anforderungen an die Bemusterung wirklich erfüllen kann.

Prüfen Sie, ob die vom Hersteller hergestellten Produkte im High-End-, Mittel- oder Low-End-Bereich angesiedelt sind, in welchem Produktbereich sie hergestellt werden und ob der Hersteller seine eigenen Anforderungen an die Bemusterung von Leiterplattenbaugruppen erfüllen kann. Einige hochpräzise PCBA-Verarbeitungsunternehmen sind aufgrund ihrer technischen Möglichkeiten und Ausstattungsbeschränkungen oft nicht in der Lage, solche Dienstleistungen anzubieten. Wenn der Hersteller dies anbieten kann, hängt es auch davon ab, ob die Lieferzeit des Herstellers schnell genug ist! Viele PCBA-Musteranforderungen legen großen Wert auf kurze Lieferzeiten, denn je schneller das Produkt ist, desto schneller kann es implementiert werden. Viele Unternehmen können nicht schnell auf Lieferzeiten reagieren, und in dringenden Fällen können sie die Lieferzeit auf innerhalb von 8 Stunden verkürzen. Es gibt auch einige Kleinaufträge, und es stellt sich die Frage, ob PCBA-Verarbeitungshersteller diese übernehmen können.

2.Der Spezialisierungsgrad der Fabrik

Die PCBA-Verarbeitung ist ein komplexer Prozess, der die Koordination und Zusammenarbeit verschiedener Abteilungen erfordert, von der PCB-Probenahme bis hin zur anschließenden SMT, dem Einstecken usw. Ob die Fabrik in der Lage ist, Produkte zu verarbeiten, hängt insbesondere vom Grad der Professionalität ab.

Professionelle Ausrüstung: Die PCBA-Verarbeitung und -Produktion erfordert sehr spezielle Ausrüstung, wie z. B. Hochgeschwindigkeits-Bestückungsanlagen, Mehrzonen-Reflow-Löten, ICT-Online-Prüfgeräte, AOI-Prüfgeräte usw., die alle die Grundlage für die Sicherstellung der Produktion bilden.

Prozessmanagement: Neben professioneller Produktionsausrüstung erfordert die Leiterplattenmontage-Probenahme auch ein Prozessmanagement für eine professionelle Qualitätskontrolle. Gute PCBA-SMT-Dienstleister sind nach dem Qualitätsmanagementsystem ISO9001, dem Automobil-Qualitätsmanagementsystem IATF: 16949, dem Abnahmestandard für elektronische Baugruppen IPC-A-610E usw. zertifiziert und geben ihren Mitarbeitern durch SOP-Arbeitsanweisungen und andere Materialien und Dokumente Leitlinien für ihr Verhalten an die Hand. Durch die Überprüfung der Gewerbelizenz, der Qualifikationszertifizierung und anderer relevanter Dokumente des Werks kann man sich einen allgemeinen Überblick über die Qualitätskontrollfähigkeiten des Werks verschaffen.

Professioneller Prüfprozess: Neben professioneller Ausrüstung und Prozessmanagement ist auch ein vollständiger Prüfprozess erforderlich. Wie wir alle wissen, ist die Herstellung von Mustern eine heikle Aufgabe. Die Montage und Platzierung vieler elektronischer Komponenten, DIPs und sogar das Löten vieler Pins kann während des gesamten Prozesses kompliziert sein, und es können Qualitätsprobleme auftreten. Daher ist es notwendig, auf allen Ebenen zu prüfen, Qualitätsmängel streng zu kontrollieren und „Mängel zu überprüfen und auszugleichen”. Ein Unternehmen für die Bemusterung von Leiterplattenbaugruppen, das Wert auf Qualität legt, verfügt über einen vollständigen Prüfprozess:

IQC-Eingangsprüfung, SPI-Lötpasteninspektion, Online-AOI-Inspektion, SMT-Erststückprüfung, Sichtprüfung, Röntgen-Schweißnahtprüfung, BGA-Gerätereparatur, QA-Inspektion, antistatische Lagerung und Entnahme.

3.Servicebewusstsein

Ein PCBA-Prototypenhersteller mit gutem Servicebewusstsein kann proaktiv Verantwortung übernehmen, schnell reagieren und Probleme für Kunden lösen, wenn diese auf Probleme stoßen. Wir sollten nicht nur eine gute Servicequalität vor dem Verkauf bieten, sondern auch einen durchdachten und umfassenden Kundendienst. Hersteller von Leiterplattenbaugruppen-Mustern bieten Halbfertigbearbeitungsdienstleistungen an, bei denen es sich nicht um echte Produkte handelt. Daher ist das Servicebewusstsein eines Herstellers von Leiterplattenbaugruppen-Mustern sehr wichtig.

4.Preis

Der Preis für die Bemusterung von Leiterplattenbaugruppen ist relativ transparent, mit hohen und niedrigen Preisen, aber je niedriger der Preis, desto besser. Einige Hersteller von Leiterplattenbaugruppen entscheiden sich für den Kauf von echten und originalen Markenkomponenten sowie für eine strenge Qualitätskontrolle, was die Verarbeitungskosten erhöht. Einige Hersteller von Leiterplattenbaugruppen sparen möglicherweise an der Qualität, um die Preise zu senken, was zu einer instabilen Qualität, einer schlechten Lieferqualität und einer hohen Anzahl fehlerhafter Produkte führt. Wie das Sprichwort sagt: Man bekommt, wofür man bezahlt. Wir sollten einen geeigneten und kostengünstigen Hersteller von Leiterplattenbaugruppen wählen, der zu unserer Situation passt.

5.Branchenerfahrung

Derzeit befindet sich die Leiterplattenbestückungsbranche in einer turbulenten Phase, in der einige schlecht geführte Hersteller von PCBA-Mustern nacheinander schließen. Leiterplattenbestückungshersteller mit langjähriger Branchenerfahrung verfügen über eine starke Gesamtkompetenz und bessere Servicevorteile. Dies muss speziell aus der Perspektive des Kundenfeedbacks und der Partner analysiert werden.

Analyse aus der Perspektive des Kundenfeedbacks

Die Stimmen von Kunden, mit denen wir zuvor zusammengearbeitet haben, können die Stärke von PCBA-Herstellern sowie deren Vorverkaufs- und Kundendienstleistungen besser widerspiegeln. Bei der Suche nach einem PCBA-Hersteller ist es wichtig, zunächst online nach Informationen über das Unternehmen zu suchen. Wenn dieser Lieferant wirklich betrügerisch ist, wird dies mit Sicherheit aufgedeckt werden.

Analyse aus der Perspektive der Partner

Wie kann man sich über die Partner von PCBA Herstellern informieren und welche gibt es? Offline ist das schwer herauszufinden, aber wir können diese Informationen auf der offiziellen Website der PCBA Dienstleister überprüfen. Heutzutage präsentieren die meisten Unternehmen ihre Erfolgsgeschichten, um ihre Stärken zu demonstrieren. An dieser Stelle können wir ein besseres Verständnis des Unternehmens gewinnen, indem wir die Kunden kennenlernen, mit denen es zuvor zusammengearbeitet hat.