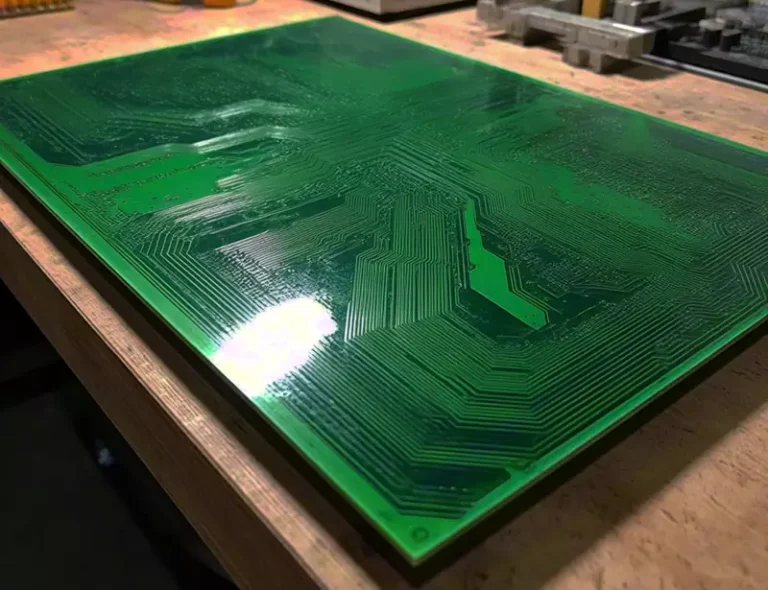

Il design del routing dei ceramic pcb costituisce uno degli elementi fondamentali che determinano le loro prestazioni elettriche, le capacità di dissipazione termica e l’affidabilità a lungo termine. Nelle applicazioni che richiedono alta densità di potenza, alte frequenze e alta integrazione, i limiti dei tradizionali PCB FR-4 in termini di conducibilità termica, stabilità dimensionale e adattabilità ambientale a lungo termine stanno diventando sempre più evidenti. Non sono più sufficienti per soddisfare i requisiti dell’elettronica di potenza, dei moduli RF e degli ambienti industriali esigenti. Grazie alla loro elevata conducibilità termica, stabilità strutturale e superiorità elettrica, i ceramic pcb stanno progressivamente diventando una piattaforma fondamentale per i sistemi elettronici ad alte prestazioni.

Tuttavia, i vantaggi materiali dei ceramic pcb non si traducono automaticamente in prestazioni di sistema migliorate. Solo attraverso strategie di instradamento su misura per le loro caratteristiche materiali e strutturali è possibile realizzare appieno il loro valore complessivo in termini di prestazioni elettriche, gestione termica e affidabilità. La progettazione scientifica dell’instradamento non solo influenza la qualità della trasmissione del segnale e della corrente, ma determina anche direttamente i percorsi di dissipazione del calore, la fattibilità della produzione e la stabilità del prodotto in condizioni operative a lungo termine.

Nelle applicazioni tipiche dei ceramic pcb,circuiti funzionali distinti presentano variazioni significative in termini di correnti nominali, carichi termici e caratteristiche elettromagnetiche. I circuiti di potenza trasportano spesso correnti elevate ed energia transitoria, fungendo da fonti di calore primarie all’interno del sistema e rappresentando al contempo potenziali rischi di interferenza elettromagnetica.I circuiti di azionamento e controllo sono in genere strettamente accoppiati con dispositivi di potenza, che richiedono una stabilità di temporizzazione rigorosa e immunità al rumore. I circuiti di rilevamento o di comunicazione, al contrario, gestiscono principalmente piccoli segnali e sono eccezionalmente sensibili all’integrità del segnale e alla stabilità ambientale. Se questi circuiti fossero fisicamente intercalati nel layout, diventerebbero inevitabili rischi sistemici quali accoppiamento termico, diafonia e fluttuazioni del potenziale di terra, anche laddove i collegamenti elettrici rimangano intatti.

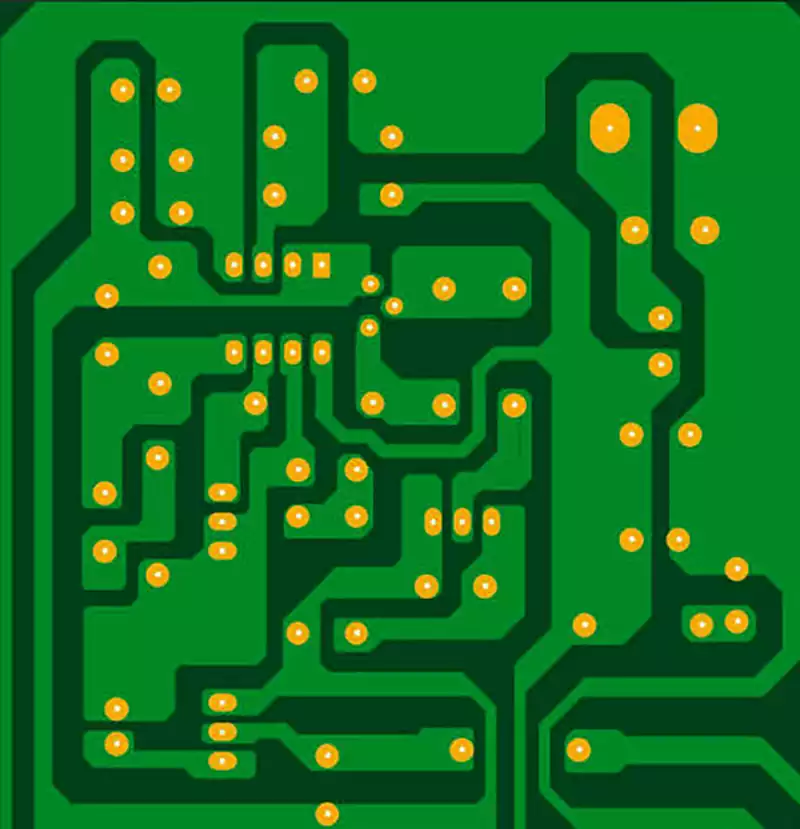

Di conseguenza, il routing dei ceramic pcb deve incorporare strategie di zonizzazione funzionale esplicite fin dalla fase di layout. L’attenzione alla progettazione dovrebbe estendersi oltre le dimensioni dei componenti alla regionalizzazione basata sulle caratteristiche del loop. I loop di alimentazione dovrebbero essere concentrati in posizioni che offrono una dissipazione termica ottimale e facilità di trasferimento del calore. Gli obiettivi del routing includono la riduzione al minimo della lunghezza del percorso, dell’area del loop e la garanzia di una chiara direzione del flusso di corrente, riservando al contempo un’area di rame sufficiente per evitare vincoli successivi che costringano a ridurre la larghezza delle tracce o a frammentare la superficie del rame. I circuiti di azionamento e controllo devono essere fisicamente vicini ai corrispondenti componenti di alimentazione per ridurre al minimo i percorsi di controllo, mantenendo al contempo una distanza ragionevole dalle tracce di alimentazione primaria per evitare l’attraversamento passivo di zone ad alta corrente che potrebbero introdurre rumore. I circuiti di rilevamento e comunicazione devono essere posizionati in modo prioritario lontano dalle aree ad alta potenza o isolati utilizzando i confini naturali del piano di rame per ottenere un ambiente elettromagnetico e termico relativamente stabile e controllabile.

In base a questo schema di suddivisione funzionale e di priorità dall’alto verso il basso, il routing cessa di essere un semplice riempimento spaziale e diventa un processo di progettazione attivo incentrato sugli obiettivi del sistema. I circuiti di alimentazione ricevono l’assegnazione prioritaria dello spazio e delle risorse di rame; i circuiti di controllo garantiscono innanzitutto l’integrità del percorso; i circuiti di segnale garantiscono innanzitutto la purezza dell’ambiente. Questo approccio evita compromessi nelle fasi successive durante la fase di routing.

A livello di routing dettagliato, il routing dei ceramic pcb deve essere progettato insieme ai percorsi termici. Per i componenti che generano calore elevato, la continuità dello strato di rame è fondamentale. Il calore dei dispositivi di alimentazione entra prima nello strato di rame a contatto diretto. Se sotto o vicino al dispositivo vengono utilizzate tracce strette, colli frequenti o superfici di rame frammentate, la diffusione del calore viene ostacolata durante la sua fase iniziale, causando facilmente un accumulo termico localizzato. Tali problemi non derivano dal materiale ceramico stesso, ma dalla resistenza termica introdotta artificialmente all’interno della struttura di instradamento.

Di conseguenza, i circuiti ad alta potenza all’interno dei ceramic pcb dovrebbero privilegiare aree di rame ampie e continue piuttosto che affidarsi a tracce sottili multiple parallele per soddisfare i requisiti di trasporto della corrente. Le zone di rame continue non solo riducono sostanzialmente la resistenza e l’induttanza parassita, ma facilitano anche una rapida diffusione planare del calore, ottenendo un’efficace uniformità termica. Quando il calore viene distribuito su un’area di rame più ampia, la densità del flusso di calore per unità di superficie diminuisce in modo significativo, creando condizioni più favorevoli per la successiva conduzione verticale del calore.

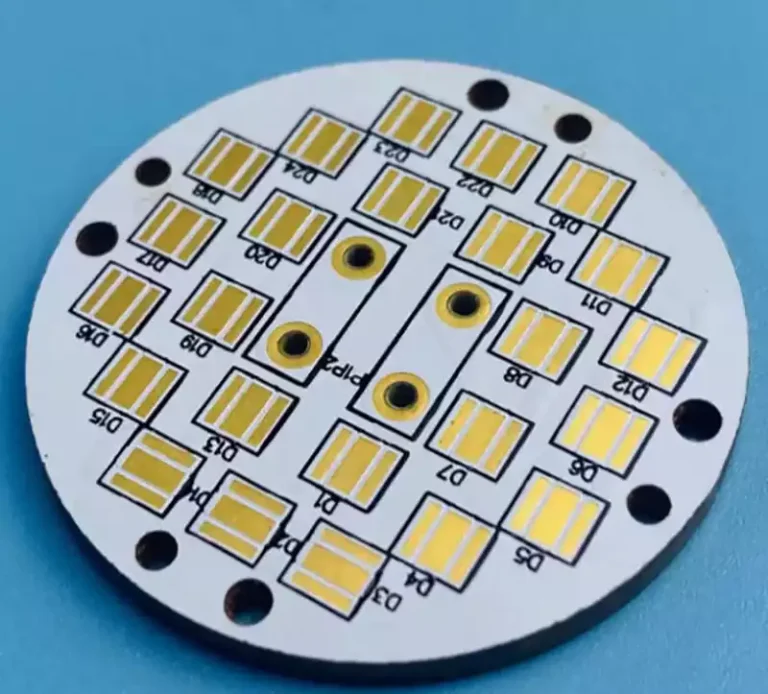

In questo processo, l’elevata conducibilità termica del substrato ceramico svolge un ruolo fondamentale. L’interfaccia rame-ceramica a bassa resistenza termica formata tramite processi DBC o AMB consente al calore, che ha già subito un’equalizzazione termica orizzontale, di essere condotto efficacemente in verticale nel substrato ceramico e ulteriormente trasferito alla superficie posteriore del substrato. Ciò stabilisce un meccanismo di conduzione termica sinergico in cui “lo strato di rame gestisce l’equalizzazione termica laterale mentre il substrato ceramico gestisce la dissipazione termica verticale”, integrando così il cablaggio stesso nella struttura di gestione termica.

Allo stesso tempo, il percorso delle tracce di alimentazione dovrebbe allinearsi il più possibile con le direzioni primarie di diffusione del calore, evitando aperture inutili, fessure di isolamento o punti di connessione stretti lungo i percorsi termici critici. Questo design riduce al minimo le deviazioni del flusso termico, migliora l’efficienza di conduzione e rende la distribuzione del calore più prevedibile.

Dal punto di vista gerarchico, i ceramic pcb non sono adatti a un eccessivo ricorso a stack-up multistrato e pattern di via densi. Rispetto ai PCB FR-4, i substrati ceramici presentano maggiori difficoltà nella foratura e nella metallizzazione; l’aumento del numero di via aumenta significativamente i costi di produzione e riduce i tassi di rendimento. Dal punto di vista elettrico, le via introducono ulteriori parametri parassiti e allungano i percorsi di corrente, compromettendo il controllo dell’impedenza in scenari di commutazione ad alta corrente o ad alta velocità. Dal punto di vista della gestione termica, i frequenti salti da uno strato all’altro interrompono la continuità del rame, creando colli di bottiglia nella diffusione termica. Per quanto riguarda l’affidabilità, le regioni dei via spesso concentrano le sollecitazioni termiche e meccaniche.

Di conseguenza, il routing dei ceramic pcb dovrebbe dare la priorità a strutture a strato singolo o a strato minimo, completando i percorsi di corrente critici all’interno dello stesso strato, ove possibile, per ridurre al minimo le transizioni di strato non necessarie. Laddove i via sono inevitabili, attenersi al principio “meno ma meglio”, limitandone rigorosamente il numero e progettando razionalmente le dimensioni dell’apertura, lo spessore del metallo delle pareti e il posizionamento per evitare interferenze con i percorsi primari di corrente e termici.

Nel complesso, un routing efficace dei ceramic pcb dovrebbe concentrarsi sui principi fondamentali di “chiara suddivisione funzionale, piani di rame continui, percorsi diretti e struttura semplificata”. Integrando la connettività elettrica, la diffusione termica e l’integrità strutturale nelle decisioni di instradamento, i progettisti possono sfruttare appieno i vantaggi materiali e strutturali dei ceramic pcb in applicazioni ad alta potenza e alta affidabilità senza fare affidamento su strutture complesse aggiuntive. Questo concetto di co-progettazione elettrotermica rappresenta la caratteristica fondamentale che distingue i ceramic pcb dai tradizionali PCB organici.