La máscara de soldadura sirve como una capa protectora indispensable en la superficie de las placas de circuito impreso FR4, proporcionando no solo un color estético definido, sino también cumpliendo funciones críticas como el aislamiento, la prevención de puentes de soldadura y la protección de la lámina de cobre. Ante la diversidad de colores disponibles, como el rojo, el azul, el verde y el negro, los diseñadores y especificadores de equipos electrónicos a menudo se preguntan si estas opciones afectan al rendimiento básico de las placas de circuito impreso. Algunos perciben el color como algo puramente estético, pasando por alto las sutiles implicaciones en el rendimiento que se derivan de las diferencias en la formulación de los materiales subyacentes. En realidad, la selección del color adecuado de la máscara de soldadura es crucial para equilibrar la estética y la funcionalidad en diversos aspectos, desde la transmisión de señales de alta frecuencia hasta la disipación térmica.

Funciones principales de la máscara de soldadura

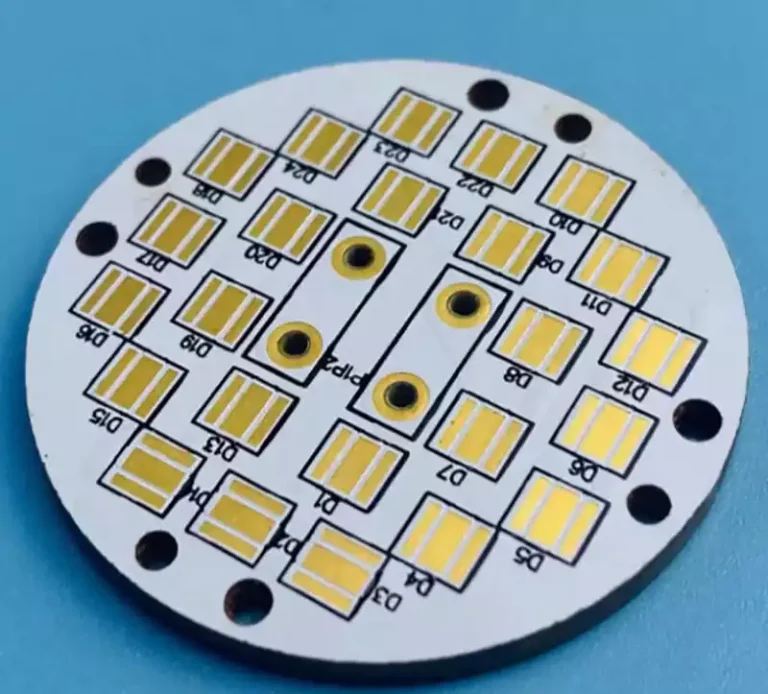

La máscara de soldadura, un revestimiento aislante impreso sobre la superficie de la lámina de cobre de las PCB FR4, no solo sirve como decoración, sino que protege fundamentalmente la fiabilidad y la fabricabilidad de la placa de circuito. Sus funciones principales se pueden resumir de la siguiente manera: En primer lugar, protección aislante: aísla las trazas de cobre adyacentes para evitar cortocircuitos causados por la entrada de polvo o humedad. En segundo lugar, evita los puentes de soldadura durante los procesos de soldadura por ola y reflujo, restringiendo el flujo de soldadura a las áreas designadas y garantizando la formación precisa de juntas. En tercer lugar, protege las pistas de cobre de la oxidación y la corrosión, lo que prolonga la vida útil de la PCB. En cuarto lugar, mejora la protección mecánica, reduciendo los daños en las pistas superficiales causados por la fricción o los impactos.

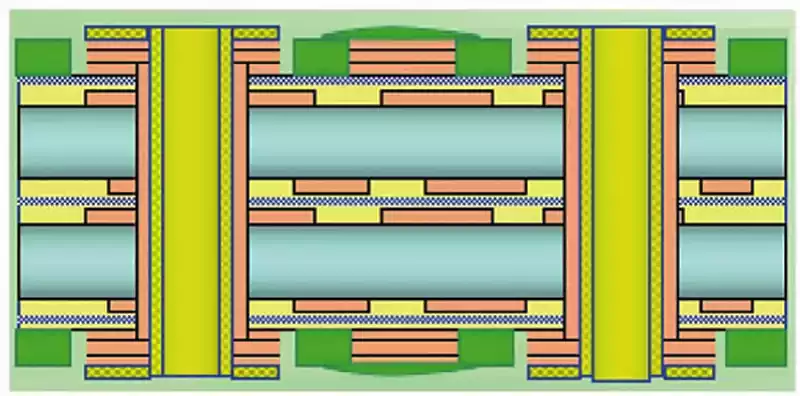

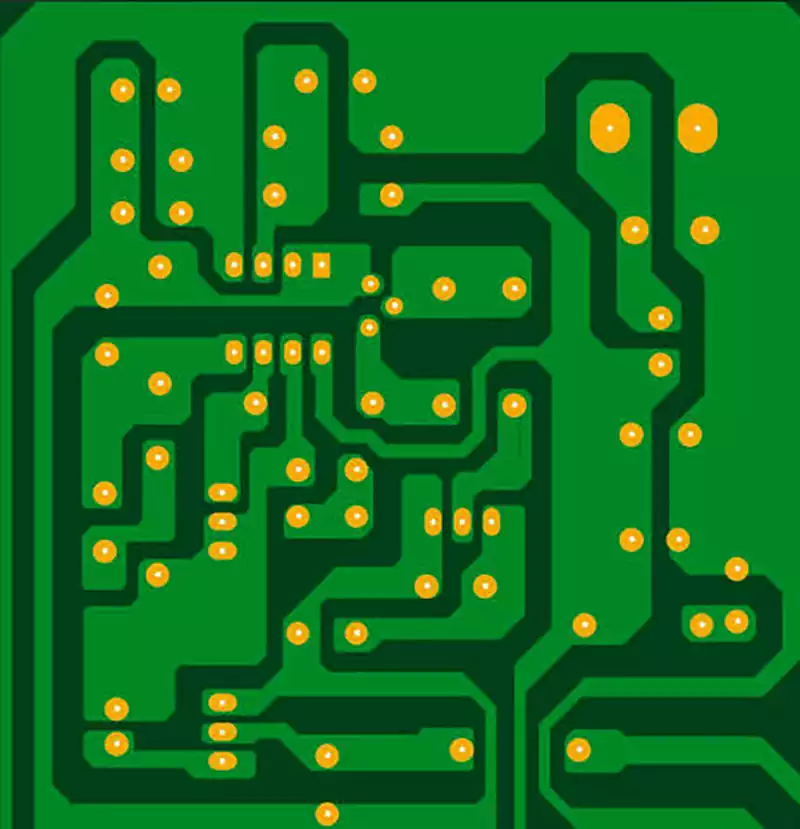

La formación de los colores de la máscara de soldadura se debe a la adición de componentes de pasta de color dentro de la tinta resistente a la soldadura. Las formulaciones para los diferentes colores varían, siendo la composición del material y la proporción de adición de la pasta de color variables clave que influyen en el rendimiento de la PCB FR4. Entre los colores convencionales de las máscaras de soldadura, el verde domina la industria (representando más del 80 %), seguido del negro, el rojo, el azul, el amarillo y otros. El predominio del verde no se debe a su rendimiento superior, sino a su menor coste, a los procesos de fabricación establecidos y al contraste óptimo durante la inspección AOI, lo que facilita la detección de defectos durante la producción. Los colores alternativos satisfacen las necesidades de diferenciación: el negro se ajusta a la estética electrónica de alta gama, mientras que el rojo y el azul distinguen los módulos funcionales de las placas de circuito.

El impacto del color de la máscara de soldadura en el rendimiento de las PCB FR4

1.Propiedades dieléctricas

Las propiedades dieléctricas (constante dieléctrica Dk, pérdida dieléctrica Df) constituyen métricas fundamentales que influyen en la transmisión de señales de alta frecuencia en las PCB FR4. Como capa de recubrimiento superficial, las propiedades dieléctricas de la tinta de la máscara de soldadura afectan directamente a la calidad de la transmisión de la señal. Las diferencias en las propiedades dieléctricas entre las tintas de máscara de soldadura de diferentes colores se deben principalmente a la composición de los pigmentos de color: los pigmentos inorgánicos (como el dióxido de titanio y el negro de carbón) presentan características dieléctricas notablemente distintas en comparación con los pigmentos orgánicos.

Las tintas de máscara de soldadura verdes, azules y rojas utilizan principalmente pigmentos de óxido inorgánico (por ejemplo, verde cromo para el verde y azul cobalto para el azul). Estos pigmentos suelen presentar constantes dieléctricas entre 3.0 y 3.8, con una pérdida dieléctrica inferior a 0.02. Esta compatibilidad con las propiedades dieléctricas del sustrato FR4 (Dk 4.2-4.8, Df < 0.02), por lo que no causan interferencias significativas en la transmisión de señales de alta frecuencia. Por el contrario, las tintas de máscara de soldadura negras emplean predominantemente pasta de negro de humo. Como relleno conductor, el negro de humo eleva la constante dieléctrica (alcanzando potencialmente 4.0-4.5) y aumenta la pérdida dieléctrica (con algunos productos que presentan Df > 0.03) incluso en bajas proporciones de adición. En aplicaciones de alta frecuencia (por ejemplo, ondas milimétricas 5G, buses serie de alta velocidad), la máscara de soldadura negra exacerba la atenuación de la señal y la diafonía, lo que compromete las velocidades de transmisión y la integridad de la señal. Los datos experimentales indican que, a 25 GHz, las PCB FR4 con máscara de soldadura negra presentan una atenuación de la señal entre un 15 % y un 20 % mayor que las que tienen máscara de soldadura verde.

2.Rendimiento térmico

La eficiencia térmica de las PCB FR4 depende principalmente de la conductividad térmica del material del sustrato y de la lámina de cobre. Como recubrimiento superficial, el rendimiento térmico de la máscara de soldadura se manifiesta en sus capacidades de radiación térmica y absorción de calor, que están directamente relacionadas con las propiedades ópticas de su color: las máscaras de soldadura de colores claros presentan una alta reflectividad y una baja absorción, mientras que las de colores oscuros muestran las características opuestas.

En situaciones en las que se produce convección natural o refrigeración por aire forzado, las máscaras de soldadura de colores claros (blanco, amarillo, verde claro) muestran una clara ventaja térmica. Las máscaras de soldadura blancas presentan la tasa de absorción solar más baja (aproximadamente 0,2-0,3) y la emisividad térmica más alta (aproximadamente 0,8-0,9), lo que les permite reflejar eficazmente el calor externo y radicar el calor generado internamente en la PCB. Por el contrario, las máscaras de soldadura negras presentan índices de absorción solar de hasta 0,8-0,9, lo que provoca una absorción sustancial del calor externo y un aumento de la temperatura de la superficie de la PCB. Los datos experimentales indican que, en condiciones idénticas de carga de potencia y ambiente, las PCB FR4 con máscara de soldadura negra presentan temperaturas superficiales entre 8 y 12 °C más altas que las que tienen máscara de soldadura blanca. Sin embargo, en el interior de equipos cerrados y sin luz (como armarios de servidores o módulos de control industrial), la ausencia de iluminación externa reduce sustancialmente el impacto del color de la máscara de soldadura en la disipación del calor. En estas condiciones, la eficiencia térmica viene determinada principalmente por el material del sustrato y la disposición de la lámina de cobre, y las diferencias de temperatura entre las máscaras de soldadura de diferentes colores se reducen a menos de 2 °C.

3.Resistencia ambiental

La resistencia ambiental de las placas de circuito impreso FR4 (resistencia al calor húmedo, la radiación ultravioleta y la corrosión química) está estrechamente relacionada con la resina base de la tinta resistente a la soldadura, el proceso de curado y la estabilidad de la pasta de color. Las diferencias en la resistencia ambiental entre las resinas resistentes a la soldadura de diferentes colores se deben principalmente a la resistencia al envejecimiento de la pasta de color.

Las pastas de máscara de soldadura verdes (por ejemplo, verde cromo) presentan una gran estabilidad química y una excelente resistencia al envejecimiento por rayos UV y al calor húmedo. Tras 1000 horas de envejecimiento por calor húmedo (85 °C/85 % HR), la degradación de su resistencia de aislamiento se mantiene por debajo del 10 %, sin que se observe decoloración ni agrietamiento. Las pastas de máscara de soldadura rojas y azules (por ejemplo, rojo azoico, azul ftalocianina) presentan una resistencia a los rayos UV más débil, siendo propensas a la decoloración tras una exposición prolongada al aire libre. Su resistencia a la humedad y al calor también es ligeramente inferior a la de la pasta verde, lo que puede provocar la formación de ampollas en el recubrimiento tras el envejecimiento. Las pastas de negro de humo para máscara de soldadura muestran una resistencia superior a los rayos UV. Sin embargo, algunas tintas negras de bajo coste utilizan resinas de calidad inferior, lo que da lugar a una resistencia química a la corrosión inadecuada. La exposición a fundentes, limpiadores y otros productos químicos puede provocar el desprendimiento del recubrimiento. Además, las tintas amarillas para máscara de soldadura muestran la menor resistencia a la luz, y tienden a amarillear bajo una iluminación prolongada. Esto no solo compromete la identificación visual, sino que también puede ir acompañado de una disminución del rendimiento del aislamiento.

4.Fabricabilidad e inspeccionabilidad

El color de la máscara de soldadura influye en la eficiencia de la producción y la inspección de calidad de las placas de circuito impreso FR4. Aunque esta influencia no afecta directamente al rendimiento funcional de la placa de circuito, sí repercute en el rendimiento y los costes de producción.

La máscara de soldadura verde sigue siendo el estándar de la industria, ya que ofrece un contraste moderado con la lámina de cobre y las almohadillas. Durante la inspección óptica automatizada (AOI), permite diferenciar claramente entre trazas, almohadillas y áreas de máscara, lo que facilita la detección de defectos como cortocircuitos, circuitos abiertos y desalineación de la máscara. El rendimiento de la inspección AOI puede superar el 95 %. La máscara de soldadura negra presenta un contraste extremadamente bajo con la lámina de cobre, lo que dificulta la identificación de defectos minúsculos (como microcortocircuitos o burbujas en la máscara de soldadura) durante la inspección AOI. Esto da lugar a una mayor tasa de defectos no detectados, lo que suele requerir una inspección complementaria con rayos X y aumenta los costes de producción. Si bien la máscara de soldadura blanca o amarilla ofrece un alto contraste con las almohadillas, disminuye la claridad de los caracteres serigrafiados (normalmente negros), lo que compromete la inspección manual posterior y la precisión de la colocación de los componentes. Además, la tinta verde de la máscara de soldadura posee el proceso de curado más consolidado, compatible con la mayoría de las líneas de producción de PCB. Por el contrario, los parámetros de curado de ciertos colores especializados (por ejemplo, tonos fluorescentes o personalizados) requieren una calibración individual, lo que da lugar a ciclos de producción más largos y a un aumento de los costes.

Estrategias para la selección del color de la máscara de soldadura en función de diferentes requisitos

1.Aplicaciones de alta frecuencia y alta velocidad (5G, informática de alta velocidad, dispositivos de ondas milimétricas)

Requisitos básicos: baja pérdida dieléctrica, mínima atenuación de la señal.

Recomendaciones de selección: dar prioridad a las máscaras de soldadura verdes o azules; evitar las máscaras de soldadura negras. Para una estética diferenciada, considerar las máscaras de soldadura rojas que utilizan pastas de color inorgánicas de alta pureza, asegurando una pérdida dieléctrica Df < 0,025. Además, opte por tintas para máscaras de soldadura de baja pérdida (por ejemplo, sistemas de resina epoxi modificada) para mitigar aún más el impacto en las señales de alta frecuencia.

2.Aplicaciones de alta temperatura en exteriores (electrónica automotriz, equipos de comunicación en exteriores, inversores fotovoltaicos)

Requisitos básicos: disipación eficaz del calor, resistencia al envejecimiento por rayos UV.

Recomendaciones de selección: Dar prioridad a las máscaras de soldadura blancas o gris claro por su alta reflectividad para reducir las temperaturas superficiales. Cuando se requiera tanto estética como resistencia a la intemperie, optar por máscaras de soldadura verdes de alta calidad (utilizando pastas de color resistentes a la intemperie). Evitar las máscaras de soldadura negras o marrón oscuro para prevenir temperaturas internas excesivas en los dispositivos causadas por la absorción de calor.

3.Interiores de equipos cerrados (servidores, módulos de control industrial, dispositivos médicos)

Requisitos básicos: resistencia al calor húmedo, alta fiabilidad, facilidad de inspección.

Recomendaciones de selección: dar prioridad a la máscara de soldadura verde para obtener un rendimiento de fabricación equilibrado y resistencia ambiental. Para diferenciar los módulos funcionales, emplear el verde combinado con el azul o el rojo (colores distintos para módulos separados dentro del mismo dispositivo), lo que facilita el montaje y el mantenimiento sin comprometer el rendimiento. La máscara de soldadura negra se puede utilizar en dispositivos médicos o servidores que requieran una estética de primera calidad, pero se debe seleccionar pasta de negro de humo de baja pérdida.

4.Aplicaciones de electrónica de consumo (teléfonos inteligentes, dispositivos portátiles, dispositivos domésticos inteligentes)

Requisitos básicos: atractivo estético, tamaño compacto, bajo coste.

Recomendaciones de selección: Los colores pueden elegirse para alinearse con la identidad de la marca (por ejemplo, negro para teléfonos inteligentes de alta gama, opciones coloridas para dispositivos domésticos inteligentes). Sin embargo, debe evitarse la máscara de soldadura negra en módulos de alta frecuencia (como las secciones de RF de los teléfonos móviles). Además, opte por tintas de máscara de soldadura finas (20-30 μm de espesor) para minimizar el impacto en las dimensiones del dispositivo y equilibrar la disipación térmica y la estética.

Preguntas frecuentes

P1: ¿Es la máscara de soldadura verde la opción óptima para los PCB FR4?

R1: No es absolutamente óptima, pero representa la opción «más versátil». La máscara de soldadura verde ofrece propiedades dieléctricas equilibradas y resistencia ambiental, con procesos de fabricación maduros y costes más bajos. Demuestra una excelente compatibilidad con la inspección AOI, cumpliendo con la mayoría de los requisitos para aplicaciones de frecuencia media a baja en entornos estándar. Sin embargo, en escenarios especializados, como condiciones de alta frecuencia o altas temperaturas en exteriores, pueden ser preferibles colores de máscara de soldadura alternativos más claros o de baja pérdida.

P2: ¿La máscara de soldadura negra compromete invariablemente el rendimiento de alta frecuencia de las PCB FR4?

R2: No necesariamente; depende en gran medida de la formulación de la tinta de la máscara de soldadura. Las tintas negras de alta calidad que utilizan pasta de negro de humo de baja conductividad y sistemas de resina epoxi modificada pueden controlar la pérdida dieléctrica por debajo de 0,025, lo que provoca un impacto mínimo en la señal por debajo de 10 GHz. Sin embargo, a frecuencias superiores a 25 GHz, incluso las máscaras de soldadura negras de alta calidad presentan una atenuación de la señal más pronunciada que las variantes verdes y no se recomiendan.

P3: ¿El color de la máscara de soldadura afecta significativamente a las propiedades de aislamiento de las PCB FR4?

R3: En circunstancias normales, el impacto es mínimo, ya que las propiedades de aislamiento vienen determinadas principalmente por el material base de resina de la tinta de la máscara de soldadura. Sin embargo, las pastas de color de baja calidad pueden comprometer el rendimiento del aislamiento. Por ejemplo, ciertas tintas de máscara de soldadura rojas o amarillas de bajo coste contienen pastas de color propensas a la absorción de agua, lo que puede reducir la resistencia del aislamiento en entornos húmedos y calurosos prolongados. Las máscaras de soldadura negras con una dispersión desigual del negro de carbón pueden crear vías conductoras locales, lo que supone un riesgo para el aislamiento. La selección de marcas de renombre que cumplan con las normas IPC-6012 puede mitigar este problema.

P4: ¿Las PCB FR4 para exteriores deben utilizar exclusivamente máscaras de soldadura de colores claros?

R4: No es estrictamente necesario, aunque las máscaras de soldadura de colores claros mejoran la disipación del calor y prolongan la vida útil de los equipos. Para los equipos de exterior que emplean refrigeración forzada (por ejemplo, ventiladores, disipadores de calor) con baja densidad de potencia de la PCB, la máscara de soldadura verde sigue siendo adecuada. Sin embargo, para los dispositivos de alta densidad de potencia que dependen de la refrigeración por convección natural, se recomienda una máscara de soldadura blanca o gris claro para evitar las temperaturas excesivas asociadas a las variantes negras.

P5: ¿Existe una diferencia significativa de coste entre los colores de las máscaras de soldadura?

R5: Existen variaciones de coste, siendo la máscara de soldadura verde la más económica y los colores especializados los que incurren en mayores gastos. La tinta verde para máscaras de soldadura goza de una alta penetración en el mercado, con materias primas y procesos de producción maduros, y cuesta aproximadamente entre 0,8 y 1,2 yenes por metro cuadrado. Las variantes en negro, rojo y azul tienen un coste entre un 20 % y un 50 % superior al del verde. Los colores especiales, como el blanco o los tonos fluorescentes, son significativamente más caros, aproximadamente entre 2 y 3 veces más que el verde, y requieren plazos de producción más largos.

P6: ¿Afecta el color de la máscara de soldadura a la resistencia mecánica de las PCB FR4?

R6: Básicamente, no tiene ningún impacto. La resistencia mecánica de las PCB FR4 viene determinada principalmente por el sustrato (tela de fibra de vidrio + resina epoxi), el grosor de la placa y la cobertura de la lámina de cobre. La capa de máscara de soldadura tiene un grosor de solo 20-50 μm y es un revestimiento flexible, por lo que su efecto sobre la resistencia mecánica general (resistencia a la flexión, resistencia a la tracción) es insignificante. La diferencia de dureza entre las máscaras de soldadura de diferentes colores es mínima, y todas pueden cumplir los requisitos estándar de protección mecánica.