Leichtes Glasfasergewebe, viskoses Epoxidharz und glänzende Kupferfolie – diese scheinbar unvereinbaren Rohstoffe durchlaufen eine Reihe sorgfältiger Prozesse, um veredelt und verschmolzen zu werden, und verwandeln sich schließlich in FR4 kupferplatten (copper clad laminate), das die Grundlage für den Betrieb elektronischer Geräte bildet. Diese Verwandlung von Grundstoffen zu funktionalen Substraten ist der Schlüssel zur Qualität von FR4 kupferplatten (copper clad laminate),und stellt ein unverzichtbares Bindeglied in der Lieferkette der Elektronikindustrie dar. Eine präzise Kontrolle in jeder Phase des Prozesses bestimmt nicht nur die vollständige Entfaltung der Eigenschaften der Rohstoffe, sondern wirkt sich auch direkt auf die Effizienz der anschließenden Leiterplattenherstellung und die Zuverlässigkeit der Endprodukte aus.

Die Produktionsumwandlung von FR4 kupferplatten beginnt mit einer strengen Auswahl und Vorbehandlung der wichtigsten Rohstoffe. Dazu gehören Glasfasergewebe, Epoxidharz, Härtungsmittel, Kupferfolie und verschiedene Hilfsadditive. Die Qualität des Glasfasergewebes und des Epoxidharzes bestimmt direkt die Leistung des Substrats, während die Kupferfolie die Stabilität der elektrischen Leitfähigkeit der nachfolgenden Schaltung beeinflusst. Das Hauptziel der Vorbehandlung ist die Verbesserung der Materialkompatibilität, um den reibungslosen Ablauf der nachfolgenden Prozesse zu gewährleisten.

Die Vorbehandlung des Glasfasergewebes ist der entscheidende erste Schritt. Bei der FR4-Produktion wird üblicherweise alkali-freies Glasfasergewebe vom Typ E verwendet. Das ausgewählte Gewebe muss die Anforderungen an eine gleichmäßige Kett- und Schussdichte, die Abwesenheit von Fadenbrüchen und die Freiheit von Verunreinigungen erfüllen. Gängige Spezifikationen sind die Typen 1080, 2116 und 7628. Die Vorbehandlung umfasst im Wesentlichen zwei Prozesse: Entfetten und Beschichten mit Haftvermittler. Beim Entfetten werden die Textilöle durch Hochtemperaturbacken (200 °C–220 °C) von der Gewebeoberfläche entfernt, um zu verhindern, dass Ölrückstände die Imprägnierung mit Epoxidharz beeinträchtigen. Bei der Beschichtung mit Haftvermittler werden Haftvermittler auf Silanbasis gleichmäßig auf die Gewebeoberfläche gesprüht. Durch Aushärten bei hohen Temperaturen (120 °C–140 °C) verbinden sich die Moleküle des Haftvermittlers mit den Hydroxylgruppen auf der Oberfläche des Glasfasergewebes und bilden eine aktive Filmschicht. Dieser Film verbessert die Grenzflächenhaftung zwischen dem Glasfasergewebe und dem Epoxidharz erheblich und verringert das Risiko einer späteren Delaminierung. Experimentelle Daten zeigen, dass vorbehandeltes Glasfasergewebe eine um über 25 % höhere Schälfestigkeit mit Epoxidharz erreicht.

Die Zusammensetzung des Epoxidharzsystems ist ebenso entscheidend. Das für FR4 verwendete Epoxidharzsystem basiert auf Bisphenol-A-Epoxidharz, kombiniert mit Phenolharz-Härtungsmitteln, Imidazol-Beschleunigern, Flammschutzmitteln, Füllstoffen und anderen Hilfsstoffen, die in präzisen Verhältnissen gemischt und gerührt werden. Der Mischvorgang erfordert eine kontrollierte Rührgeschwindigkeit (300–500 U/min) und Temperatur (25–30 °C), um eine gleichmäßige Verteilung aller Komponenten zu gewährleisten und Klumpenbildung zu verhindern. Nach der Vorbereitung ist eine Viskositätsprüfung des Epoxidharzsystems obligatorisch. Die Standard-FR4-Produktion erfordert eine Viskositätskontrolle innerhalb von 2000–3000 mPa·s. Eine zu hohe Viskosität beeinträchtigt die Imprägnierung des Glasgewebes, während eine zu niedrige Viskosität die Porosität der Platte nach der Aushärtung erhöhen kann.

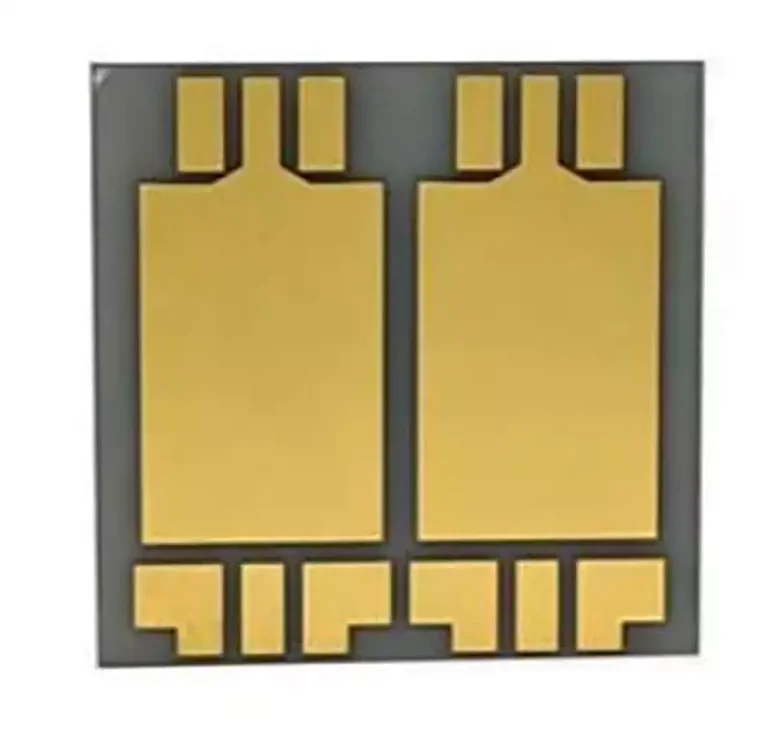

Die Vorbehandlung der Kupferfolie konzentriert sich auf die Verbesserung der Haftfestigkeit mit Epoxidharz. FR4 kupferplatten Laminate verwenden üblicherweise elektrolytische Kupferfolie oder gewalzte Kupferfolie mit einer Dicke von 1 oz, 2 oz usw. Die Vorbehandlung umfasst eine Oberflächenaufrauhung und eine Oxidationsbeständigkeitsbehandlung: Bei der Oberflächenaufrauhung werden durch elektrochemisches Ätzen mikroskopisch kleine Mikrostrukturen auf der Kupferfolienoberfläche erzeugt, wodurch die Kontaktfläche mit dem Epoxidharz vergrößert wird. Die Oxidationsbeständigkeitsbehandlung bildet eine dichte Passivierungsschicht auf der Kupferfolienoberfläche, die eine Oxidation während der nachfolgenden Prozesse verhindert und eine stabile elektrische Leitfähigkeit gewährleistet. Vorbehandelte Kupferfolie erreicht eine Haftfestigkeit von mehr als 1.8 N/mm² mit Epoxidharz und erfüllt damit die Anforderungen für die anschließende Leiterplattenverarbeitung.

Imprägnierung und Trocknung

Nach Abschluss der Vorbehandlung beginnt die Produktion mit dem ersten Schritt der Kernumwandlungsphase: der Imprägnierung und Trocknung des Glasfasergewebes. Daraus entsteht schließlich das wichtigste Zwischenprodukt in der FR4-Produktion, die „Prepreg-Platte (PP-Platte)“. Das Hauptziel dieses Prozesses besteht darin, sicherzustellen, dass das Epoxidharzsystem das Glasfasergewebe gleichmäßig und gründlich imprägniert und gleichzeitig überschüssiges Lösungsmittel und Feuchtigkeit entfernt, um so die Grundlage für das anschließende Laminierformen zu schaffen.

Der Imprägnierungsprozess wird mit einer kontinuierlichen Imprägniermaschine durchgeführt, wobei die Kernparameter die Imprägniergeschwindigkeit, die Temperatur und die Viskosität des Epoxidharzsystems sind. Das Glasfasergewebe durchläuft den Imprägniertank mit dem Epoxidharzsystem mit konstanter Geschwindigkeit (1–3 m/min), wodurch sichergestellt wird, dass die Gewebeoberfläche vollständig in das Harz eintaucht. Um die Imprägnierungseffizienz zu verbessern, sind im Tank Führungsrollen und Druckrollen installiert. Durch Einstellen der Druckrollenkraft (0.3–0.5 MPa) wird ein gründliches Eindringen des Harzes in die Kett- und Schussfäden des Glasfasergewebes ermöglicht, wodurch das Auftreten von „trockenen Stellen” (nicht imprägnierten Bereichen) verhindert wird. Unterschiedliche Spezifikationen von Glasfasergeweben erfordern unterschiedliche Imprägnierungsparameter. Beispielsweise erfordert das Glasfasergewebe vom Typ 7628 eine reduzierte Imprägnierungsgeschwindigkeit und eine erhöhte Druckrollenkraft, um das Eindringen des Harzes in die tieferen Schichten des Gewebes sicherzustellen. Umgekehrt erlaubt das Filamentglasfasergewebe vom Typ 1080 eine etwas höhere Geschwindigkeit, um eine übermäßige Harzansammlung zu verhindern.

Nach der Imprägnierung muss das Glasfasergewebe sofort zur Weiterverarbeitung in den Trockenofen gelangen. Der Ofen verfügt über eine segmentierte Temperaturregelung, die aus einem Vortrocknungsbereich (80 °C–100 °C), einem Haupttrocknungsbereich (120 °C–140 °C) und einem Kühlbereich (40 °C–60 °C) besteht. Im Vortrocknungsbereich werden in erster Linie niedrigsiedende Lösungsmittel und Oberflächenfeuchtigkeit aus dem Harz entfernt. Der Haupttrocknungsbereich fördert die anfängliche Vernetzung zwischen dem Epoxidharz und dem Härtungsmittel (Phase-B-Reaktion) und wandelt das Harz von einem flüssigen in einen halbfesten Zustand um. Dadurch wird sichergestellt, dass das Prepreg eine ausreichende Steifigkeit aufweist und gleichzeitig seine Fließfähigkeit für die anschließende Laminierung beibehält. Im Kühlbereich wird die Temperatur des Prepregs schnell gesenkt, um eine Überhärtung aufgrund hoher Hitze zu verhindern. Die Trocknungsdauer muss je nach Dicke des Prepregs angepasst werden. Prepregs mit Standard-Spezifikationen werden in der Regel 3–5 Minuten lang getrocknet, um den Gehalt an flüchtigen Bestandteilen unter 0,5 % und den Harzgehalt (Harzmasse als Prozentsatz der Gesamtmasse des Prepregs) zwischen 50 % und 60 % zu halten.

Getrocknete Prepregs werden einer strengen Qualitätsprüfung unterzogen, wobei die Akzeptanzkriterien unter anderem folgende sind: glatte, faltenfreie Gewebeoberfläche, keine Blasen oder Nadellöcher, gleichmäßige Harzverteilung (Abweichung des Harzgehalts nicht mehr als ±2 %) und konformer Gehalt an flüchtigen Bestandteilen. Nicht konforme Prepregs müssen erneut imprägniert und getrocknet oder direkt verschrottet werden, um eine Beeinträchtigung der Qualität des nachfolgenden kupferkaschierten Laminats zu verhindern. Qualifizierte Prepreg-Platten werden nach Spezifikationen sortiert und gestapelt, bis sie in den Laminierungsprozess gelangen.

Laminierungsprozess

Die Laminierung ist der zentrale Schritt bei der Herstellung von FR4 kupferplatte und stellt den entscheidenden Schritt dar, bei dem „Prepreg + Kupferfolie“ zu fertigen Laminaten verarbeitet werden. Bei diesem Prozess werden mehrere Prepreg-Schichten unter hoher Temperatur und hohem Druck vollständig mit der oberen und unteren Kupferfolie verbunden, wodurch das Epoxidharz endgültig vernetzt und ausgehärtet wird. Das Ergebnis sind strukturell dichte, leistungsstabile FR4 kupferplatten.

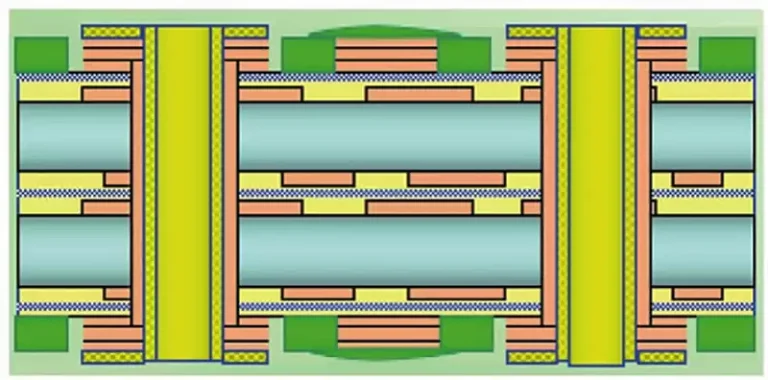

Der Vorlaminierungsprozess muss streng nach den Konstruktionsspezifikationen durchgeführt werden. Basierend auf der erforderlichen Dicke des FR4-Laminats wird die entsprechende Anzahl von Prepreg-Lagen gestapelt. Anschließend wird vorbehandelte Kupferfolie auf beide Oberflächen aufgebracht, wodurch eine Sandwichstruktur entsteht: Kupferfolie – Prepreg-Stapel – Kupferfolie. Die Laminierung muss in einer Reinraumumgebung (Reinheitsklasse ≥ Klasse 1000) durchgeführt werden, um zu verhindern, dass Staub oder Verunreinigungen den Stapel kontaminieren, was zu inneren Defekten im Laminat führen könnte. Nach Abschluss des Stapelns wird das Laminat in eine Laminierform gelegt. Die Formoberfläche muss mit einem Trennmittel beschichtet werden, um eine Haftung zwischen dem ausgehärteten Laminat und der Form zu verhindern.

Der Laminierungsprozess wird mit einer Heißpresse durchgeführt, wobei die Kernparameter die Aufheizgeschwindigkeit, die Laminierungstemperatur, der Laminierungsdruck und die Haltezeit umfassen. Diese Parameter müssen entsprechend den Prepreg-Spezifikationen und der Dicke des Laminats präzise eingestellt werden. Das Standardlaminierungsprofil für herkömmliche FR4 kupferplatte Laminate lautet wie folgt: Die Aufheizgeschwindigkeit wird auf 2-3 °C/min geregelt, wobei die Temperatur allmählich auf 160 °C-180 °C erhöht wird; sobald die Temperatur 120 °C erreicht hat, wird Druck ausgeübt, wobei der Enddruck bei 2,0-3,0 MPa gehalten wird; das Laminat wird 60-90 Minuten lang unter Druck bei 160 °C-180 °C gehalten, um eine vollständige Vernetzung und Aushärtung des Epoxidharzes sicherzustellen (Phase-C-Reaktion). Während der Laminierung wird das teilweise ausgehärtete Harz im Prepreg reaktiviert, fließt in mikroskopisch kleine Hohlräume im Laminatstapel und verbindet sich fest mit der aufgerauten Oberfläche der Kupferfolie, um eine robuste Grenzfläche zu bilden.

Nach Abschluss der Laminierung ist ein kontrollierter Abkühlungs- und Druckentlastungsprozess erforderlich. Die Abkühlgeschwindigkeit muss ebenfalls streng kontrolliert werden (1–2 °C/min), um thermische Spannungen im Laminat zu vermeiden, die zu Verformungen, Rissen oder anderen Defekten führen könnten. Erst wenn die Temperatur des Laminats unter 60 °C gefallen ist, darf der Druck abgelassen und das Laminat entfernt werden. Zu diesem Zeitpunkt verfügt das Laminat über grundlegende Steifigkeits- und Isolationseigenschaften, aber es sind noch weitere Nachbearbeitungsschritte erforderlich, um die Leistungsstabilität weiter zu verbessern.

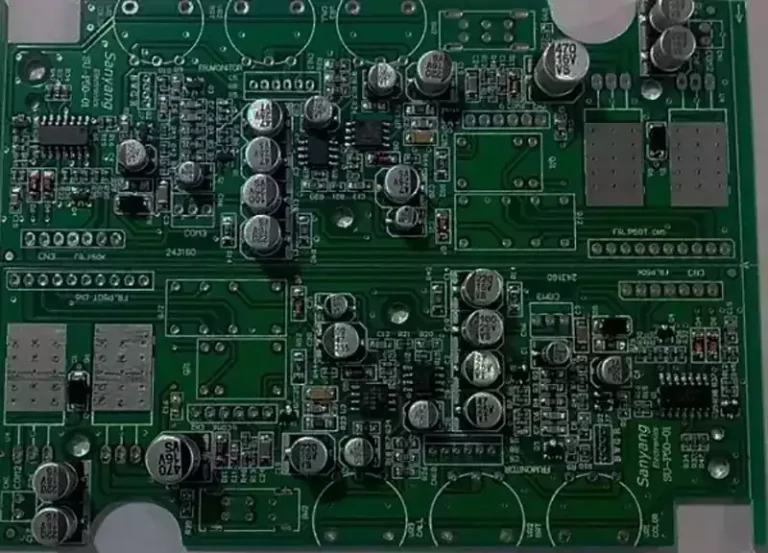

Nachbearbeitung und Qualitätskontrolle

Nach der Laminierung werden FR4 kupferplatte Laminate einer Nachbearbeitung und umfassenden Qualitätskontrolle unterzogen, um Oberflächenfehler zu beseitigen und die Leistungsparameter zu stabilisieren, damit das Endprodukt den Industriestandards entspricht. Diese Phase dient als „letzte Verteidigungslinie” für die FR4-Qualität und entscheidet direkt über die Markttauglichkeit.

Die Nachbearbeitung umfasst in erster Linie das Beschneiden, Schleifen und die Alterungsbehandlung. Beim Beschneiden werden CNC-Beschneidemaschinen eingesetzt, um Grate und Unregelmäßigkeiten an den Kanten der Platten zu entfernen, wodurch die Maßgenauigkeit (in der Regel innerhalb einer Toleranz von ±0.1 mm) gewährleistet und gleichzeitig verhindert wird, dass Kantengrate bei der weiteren Verarbeitung zu Verletzungen des Personals oder zu Schäden an der Ausrüstung führen. Beim Schleifen wird die Laminatoberfläche leicht abgeschliffen, um Oxidationsschichten und Restverunreinigungen von der Kupferfolie zu entfernen. Dies verbessert die Oberflächenrauheit und schafft die Grundlage für die Haftung des Fotolacks bei der anschließenden Bildung der Leiterplatten. Die Alterungsbehandlung ist eine wichtige Nachbearbeitungsschritt. Das Laminat wird für 24 bis 48 Stunden in eine Kammer mit konstanter Temperatur und Luftfeuchtigkeit (23 °C ± 2 °C, 50 % ± 5 % Luftfeuchtigkeit) gebracht. Dadurch können sich die inneren Spannungen im Laminat vollständig auflösen, wodurch die Leistungsparameter stabilisiert und Verformungen oder Verwerfungen während der nachfolgenden Verarbeitung verhindert werden.

Die Qualitätskontrolle umfasst die wichtigsten Leistungskennzahlen von FR4-Laminaten, darunter elektrische Eigenschaften, mechanische Eigenschaften, Wärmewiderstand und optische Qualität. Die Prüfung der elektrischen Eigenschaften umfasst die Dielektrizitätskonstante (Dk), den dielektrischen Verlustfaktor (Df), den Isolationswiderstand und die Durchbruchspannung. Standard-FR4-Laminate erfordern eine Dielektrizitätskonstante zwischen 4,2 und 4,8, einen dielektrischen Verlustfaktor unter 0,02 und einen Isolationswiderstand von mehr als 10¹³ Ω·cm. Die Prüfung der mechanischen Eigenschaften umfasst die Biegefestigkeit, die Zugfestigkeit und die Schälfestigkeit zwischen den Lagen. Die Biegefestigkeit muss über 300 MPa liegen, während die Schälfestigkeit zwischen den Lagen nicht unter 1,5 N/mm fallen darf. Bei der Prüfung der Wärmebeständigkeit wird in erster Linie die Glasübergangstemperatur (Tg) bewertet. Standard-FR4-Laminate erfordern eine Tg ≥ 130 °C, während Varianten mit hoher Tg ≥ 170 °C erfordern. Die visuelle Qualitätsprüfung erfolgt durch eine Kombination aus manueller Prüfung und AOI-Geräten (Automated Optical Inspection), um Oberflächenfehler wie Blasen, Nadellöcher, Kratzer und Ablösungen der Kupferfolie zu erkennen. Der Flächenanteil visueller Fehler muss weniger als 0,1 % betragen.

Über die Endproduktprüfung hinaus umfasst die FR4-Laminatherstellung eine umfassende Qualitätskontrolle während des gesamten Herstellungsprozesses. Dazu gehören die Prüfung der eingehenden Materialien (Zusammensetzung und Festigkeit des Glasgewebes, Reinheit des Epoxidharzes, Dicke und Leitfähigkeit der Kupferfolie), die Überwachung der Produktion von halbgehärteten Platten (Harzgehalt, Gehalt an flüchtigen Stoffen) und die Echtzeitüberwachung der Laminierungsparameter (Temperatur, Druck, Zeit). Diese umfassende Kontrolle gewährleistet eine gleichbleibende Qualität für jedes FR4-Laminat, wobei die Leistungsschwankungen zwischen den Chargen innerhalb der zulässigen Grenzen bleiben.

Mit dem Fortschritt der Elektroniktechnologie erfordern vielfältige Anwendungsszenarien eine verbesserte Leistung von FR4-Laminaten. Herkömmliche Produktionsprozesse müssen gezielt optimiert werden, um spezialisierte Fertigungswege zu etablieren. Diese Verbesserungen konzentrieren sich in erster Linie auf die Auswahl der Rohstoffe und die Anpassung der Kernprozessparameter, um sicherzustellen, dass die Produkte den Betriebsanforderungen spezifischer Umgebungen entsprechen.

Bei verlustarmen FR4-kupferplatte Laminaten für 5G-Kommunikationsszenarien im mittleren bis niedrigen Frequenzbereich konzentriert sich die Produktionsoptimierung auf die Auswahl der Rohstoffe: Verwendung von verlustarmem Epoxidharz (dielektrischer Verlustfaktor ≤0.012) und fein gewebtem Glasfasergewebe (z. B. Typ 1080), um Signalübertragungsverluste zu minimieren. Während der Laminierung sorgen eine angemessene Erhöhung der Temperaturen (170 °C–190 °C) und eine Verlängerung der Verweilzeiten (90–120 Minuten) für eine vollständige Aushärtung des Epoxids und reduzieren die innere Porosität des Laminats. Bei FR4-Kupferkaschierlaminaten mit hoher Glasübergangstemperatur (Tg) für Hochtemperaturanwendungen in der Automobilelektronik konzentriert sich die Optimierung auf die Auswahl von Epoxidharz mit hoher Glasübergangstemperatur (Tg ≥ 180 °C) und feuchtigkeitsbeständigen Haftvermittlern. Der Laminierdruck sollte auf 2.5–3.5 MPa erhöht und die Alterungsbehandlungszeit auf 48 Stunden verlängert werden, um die Stabilität der Platten in Umgebungen mit hohen Temperaturen und hoher Luftfeuchtigkeit zu verbessern. Für hochisolierende FR4-kupferkaschierte Laminate in Hochspannungsanwendungen für neue Energieanlagen ist eine erhöhte Flammschutzdosierung (halogenfreie Flammschutzmittel, die 15 % bis 20 % der Harzmasse ausmachen) erforderlich. Es muss hochreine Kupferfolie (Leitfähigkeit ≥ 99.9 %) ausgewählt werden, und nach dem Laminieren muss eine Hochspannungsprüfung (Prüfspannung ≥ 5 kV) durchgeführt werden, um die Isolationssicherheit zu gewährleisten.

Der Wandel vom Glasfasergewebe zum FR4 kupferplatten

Laminat ist das Ergebnis eines präzisen Zusammenspiels von „Rohstoffauswahl, Prozesskoordination und Qualitätskontrolle“. Jede Parameteranpassung in jedem Prozessschritt und jedes präzise Rohstoffverhältnis trägt zur Qualität des Laminats bei. Es ist diese durchgängige Präzisionskontrolle, die dem FR4 kupferplatten Laminat seine hervorragende elektrische Leistung, mechanische Festigkeit und Stabilität verleiht und es zum gängigen Substratmaterial in der Leiterplattenindustrie macht.

Vor dem Hintergrund der kontinuierlichen technologischen Entwicklung in der Elektronik werden die Produktionsprozesse für FR4 kupferplatte Laminate ständig optimiert und verbessert. Die Erweiterung von konventionellen zu spezialisierten Techniken sowie der Übergang von manueller Überwachung zu intelligenter Fertigung treiben FR4-Laminate zu höherer Effizienz, verbesserter Stabilität und besserer Anpassungsfähigkeit für spezialisierte Anwendungen voran.