Tissu en fibre de verre léger, résine époxy visqueuse et feuille de cuivre brillante : ces matières premières apparemment disparates subissent une série de processus méticuleux pour être raffinées et fusionnées, avant de se transformer en stratifié cuivré FR4 (CCL) qui sous-tend le fonctionnement des appareils électroniques. Cette métamorphose de matériaux de base en substrats fonctionnels est la clé de la qualité du CCL FR4 et représente un maillon essentiel et indispensable de la chaîne d’approvisionnement de l’industrie électronique. Un contrôle précis à chaque étape du processus permet non seulement de libérer pleinement les propriétés des matières premières, mais a également un impact direct sur l’efficacité de la fabrication ultérieure des circuits imprimés et la fiabilité des produits finis.

La transformation de la production des stratifiés cuivrés FR4 commence par une sélection rigoureuse et un prétraitement des matières premières de base. Il s’agit notamment de tissu en fibre de verre, de résine époxy, d’agents de durcissement, de feuille de cuivre et de divers additifs auxiliaires. La qualité du tissu en fibre de verre et de la résine époxy détermine directement les performances du substrat, tandis que la feuille de cuivre influence la stabilité de la conductivité électrique du circuit ultérieur. L’objectif principal du prétraitement est d’améliorer la compatibilité des matériaux, ouvrant ainsi la voie à un déroulement sans heurts des processus ultérieurs.

Le prétraitement du tissu en fibre de verre constitue la première étape cruciale. Le tissu en fibre de verre sans alcali de type E est couramment utilisé dans la production de FR4. Le tissu sélectionné doit répondre à des exigences en matière d’uniformité de la densité de chaîne et de trame, d’absence de fils cassés et d’absence d’impuretés. Les spécifications courantes comprennent les types 1080, 2116 et 7628. Le prétraitement comprend principalement deux processus : le dégraissage et le revêtement d’agent de couplage. Le processus de dégraissage utilise une cuisson à haute température (200 °C à 220 °C) pour éliminer les huiles textiles de la surface du tissu, empêchant ainsi les huiles résiduelles de nuire à l’imprégnation de la résine époxy. Le revêtement d’agent de couplage consiste à pulvériser uniformément des agents de couplage à base de silane sur la surface du tissu. Le durcissement à haute température (120 °C à 140 °C) permet aux molécules de l’agent de couplage de se lier aux groupes hydroxyles de surface, formant ainsi une couche de film actif. Ce film améliore considérablement l’adhérence interfaciale entre le tissu en fibre de verre et la résine époxy, réduisant ainsi les risques de délamination ultérieurs. Les données expérimentales indiquent que le tissu en fibre de verre prétraité atteint une résistance au pelage supérieure de plus de 25 % avec la résine époxy.

La formulation du système de résine époxy est tout aussi importante. Le système de résine époxy utilisé pour le FR4 est à base de résine époxy bisphénol A, combinée à des agents de durcissement à base de résine phénolique, des accélérateurs imidazole, des retardateurs de flamme, des charges et d’autres composants auxiliaires, mélangés et agités dans des proportions précises. Le processus de mélange nécessite une vitesse d’agitation contrôlée (300 à 500 tr/min) et une température contrôlée (25 à 30 °C) afin d’assurer une dispersion uniforme de tous les composants et d’éviter la formation de grumeaux. Après la préparation, il est obligatoire de tester la viscosité du système de résine époxy. La production standard de FR4 nécessite un contrôle de la viscosité compris entre 2 000 et 3 000 mPa·s. Une viscosité trop élevée compromet l’imprégnation du tissu de verre, tandis qu’une viscosité trop faible peut augmenter la porosité de la carte après durcissement.

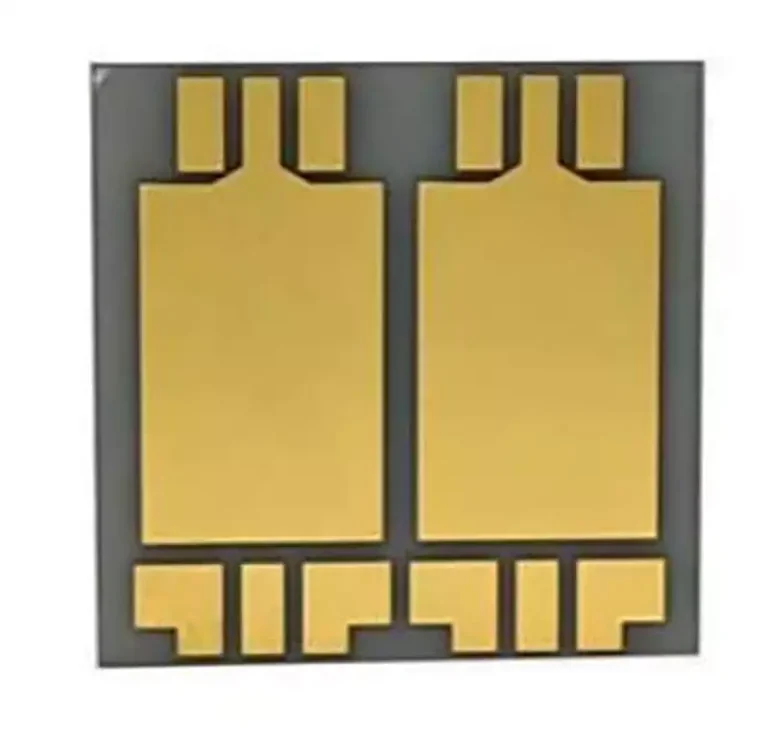

Le prétraitement de la feuille de cuivre vise à améliorer la force d’adhérence avec la résine époxy. Les stratifié cuivré FR4 utilisent généralement une feuille de cuivre électrolytique ou une feuille de cuivre laminée, dont l’épaisseur est spécifiée en 1 oz, 2 oz, etc. Le prétraitement comprend un rugosification de la surface et un traitement de résistance à l’oxydation : la rugosification de la surface utilise une gravure électrochimique pour créer des microstructures microscopiques à la surface de la feuille de cuivre, augmentant ainsi la surface de contact avec la résine époxy. Le traitement de résistance à l’oxydation forme une couche de passivation dense à la surface de la feuille de cuivre, empêchant l’oxydation pendant les processus ultérieurs et garantissant une conductivité électrique stable. Après le prétraitement, la force d’adhérence entre la feuille de cuivre et la résine époxy peut dépasser 1,8 N/mm, ce qui répond aux exigences du traitement ultérieur des circuits imprimés.

Imprégnation et séchage

Une fois le prétraitement terminé, la production passe à la première étape de la phase de conversion du noyau : l’imprégnation et le séchage du tissu en fibre de verre. Cela permet d’obtenir le produit intermédiaire clé dans la production de FR4, la « feuille préimprégnée (feuille PP) ». L’objectif principal de ce processus est de garantir que le système de résine époxy imprègne uniformément et complètement le tissu en fibre de verre tout en éliminant l’excès de solvant et d’humidité, jetant ainsi les bases du moulage par stratification ultérieur.

Le processus d’imprégnation est réalisé à l’aide d’une machine d’imprégnation en continu, dont les paramètres essentiels sont la vitesse d’imprégnation, la température et la viscosité du système de résine époxy. Le tissu en fibre de verre traverse le réservoir d’imprégnation contenant le système de résine époxy à une vitesse constante (1 à 3 m/min), ce qui garantit l’immersion complète de la surface du tissu dans la résine. Afin d’améliorer l’efficacité de l’imprégnation, des rouleaux de guidage et des rouleaux de pression sont installés à l’intérieur du réservoir. Le réglage de la force du rouleau de pression (0,3 à 0,5 MPa) permet une pénétration complète de la résine dans les interstices de la chaîne et de la trame du tissu en fibre de verre, empêchant ainsi l’apparition de « zones sèches » (zones non imprégnées). Les différentes spécifications des tissus en fibre de verre nécessitent des paramètres d’imprégnation distincts. Par exemple, le tissu en fibre de verre roving de type 7628 nécessite une vitesse d’imprégnation réduite et une force de rouleau de pression accrue pour garantir la pénétration de la résine dans les couches plus profondes du tissu. À l’inverse, le tissu en fibre de verre filamentaire de type 1080 permet une vitesse légèrement plus élevée afin d’éviter une accumulation excessive de résine.

Après l’imprégnation, le tissu en fibre de verre doit immédiatement entrer dans le four de séchage pour être traité. Le four utilise un contrôle de température segmenté, comprenant une section de préséchage (80 °C à 100 °C), une section de séchage principal (120 °C à 140 °C) et une section de refroidissement (40 °C à 60 °C). La section de pré-séchage élimine principalement les solvants à bas point d’ébullition et l’humidité de surface de la résine. La section de séchage principal favorise la réticulation initiale entre la résine époxy et l’agent de durcissement (réaction de phase B), transformant la résine de l’état liquide à l’état semi-solide. Cela garantit que le préimprégné possède une rigidité adéquate tout en conservant sa fluidité pour le laminage ultérieur. La section de refroidissement réduit rapidement la température du préimprégné afin d’éviter un durcissement excessif dû à une chaleur élevée. La durée de séchage doit être ajustée en fonction de l’épaisseur du préimprégné. Les préimprégnés de spécification standard nécessitent généralement 3 à 5 minutes de séchage, ce qui permet de contrôler la teneur en composés volatils à moins de 0,5 % et la teneur en résine (masse de résine en pourcentage de la masse totale du préimprégné) entre 50 % et 60 %.

Les préimprégnés séchés sont soumis à un contrôle qualité rigoureux, dont les critères d’acceptation sont les suivants : surface du tissu lisse et sans plis, absence de bulles ou de trous d’épingle, répartition uniforme de la résine (écart de teneur en résine ne dépassant pas ± 2 %) et teneur en matières volatiles conforme. Les préimprégnés non conformes doivent être réimprégnés et séchés, ou carrément mis au rebut, afin de ne pas compromettre la qualité du stratifié cuivré ultérieur. Les feuilles préimprégnées qualifiées sont triées selon leurs spécifications et empilées, en attendant d’entrer dans le processus de stratification.

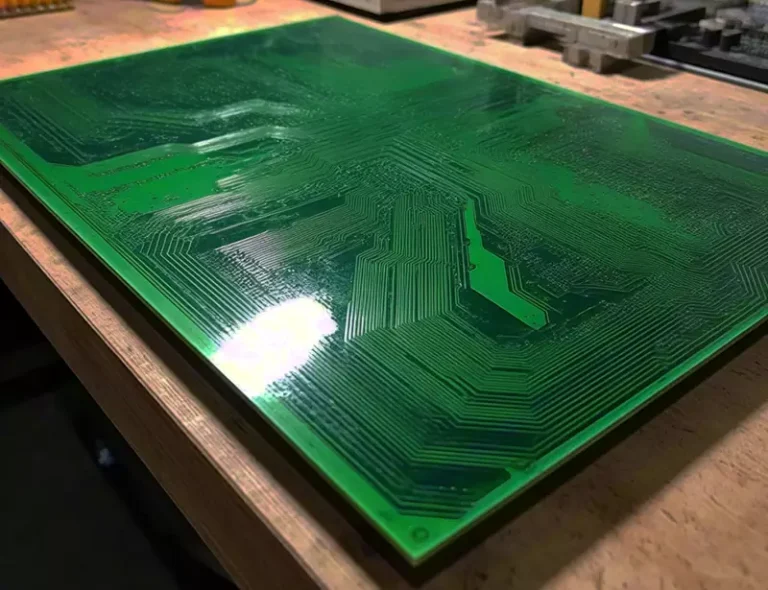

Processus de stratification

La stratification constitue l’étape centrale dans la production de stratifiés cuivrés FR4 et représente l’étape cruciale qui transforme le « préimprégné + feuille de cuivre » en stratifiés finis. Ce processus utilise une température et une pression élevées pour intégrer complètement plusieurs couches de préimprégné avec des feuilles de cuivre supérieures et inférieures, permettant à la résine époxy de subir une réticulation et un durcissement finaux. Cela permet d’obtenir des stratifiés cuivrés FR4 structurellement denses et stables en termes de performances.

Le processus d’empilage préalable au laminage doit être strictement exécuté conformément aux spécifications de conception. En fonction de l’épaisseur requise du stratifiés cuivrés FR4, le nombre approprié de feuilles de préimprégné est empilé. Une feuille de cuivre prétraitée est ensuite appliquée sur les surfaces supérieure et inférieure, formant une structure en sandwich : « feuille de cuivre – empilement de préimprégné – feuille de cuivre ». Le laminage doit être effectué dans un environnement de salle blanche (degré de propreté ≥ classe 1000) afin d’éviter que la poussière ou les impuretés ne contaminent l’empilement, ce qui pourrait causer des défauts internes dans le stratifié. Une fois l’empilement terminé, le stratifié est placé dans un moule de laminage. La surface du moule doit être recouverte d’un agent de démoulage afin d’éviter l’adhérence entre le stratifié durci et le moule.

Le processus de stratification est exécuté à l’aide d’une presse à chaud, avec des paramètres clés tels que la vitesse de chauffage, la température de stratification, la pression de stratification et le temps de maintien. Ces paramètres doivent être ajustés avec précision en fonction des spécifications du préimprégné et de l’épaisseur du stratifié. Le profil de stratification standard pour les stratifiés cuivrés FR4 conventionnels est le suivant : la vitesse de chauffage est contrôlée à 2-3 °C/min, la température étant progressivement élevée à 160 °C-180 °C ; la pression est appliquée une fois que la température atteint 120 °C, la pression finale étant maintenue à 2,0-3,0 MPa ; le stratifié est maintenu à 160 °C-180 °C sous pression pendant 60-90 minutes afin d’assurer la réticulation et le durcissement complets de la résine époxy (Réaction de phase C). Pendant le laminage, la résine partiellement durcie dans le préimprégné se réactive et s’écoule pour remplir les vides microscopiques dans la pile de stratifiés. Simultanément, elle se lie étroitement à la surface rugueuse de la feuille de cuivre, formant une interface robuste.

Une fois le laminage terminé, un processus contrôlé de refroidissement et de relâchement de la pression est nécessaire. La vitesse de refroidissement doit également être strictement contrôlée (1 à 2 °C/min) afin d’éviter les contraintes thermiques au sein du stratifiés cuivrés, qui pourraient provoquer des déformations, des fissures ou d’autres défauts. Ce n’est que lorsque la température du stratifié descend en dessous de 60 °C que la pression peut être relâchée et le stratifié retiré. À ce stade, le stratifié possède des propriétés de rigidité et d’isolation de base, mais nécessite encore un post-traitement afin d’améliorer davantage la stabilité de ses performances.

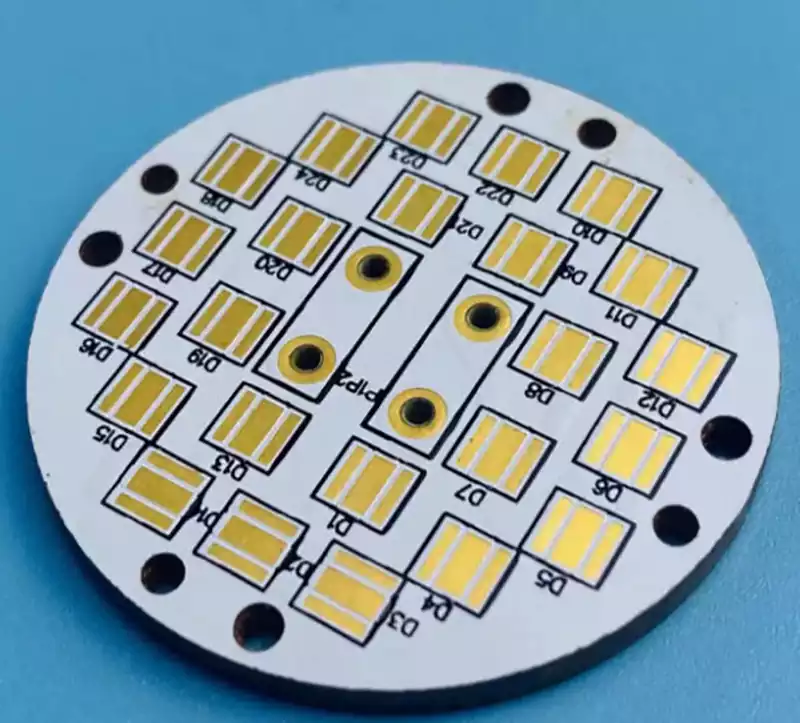

Post-traitement et contrôle qualité

Après le laminage, les stratifiés cuivrés FR4 sont soumis à un post-traitement et à un contrôle qualité complet afin d’éliminer les défauts de surface et de stabiliser les paramètres de performance, garantissant ainsi que le produit final répond aux normes industrielles. Cette étape constitue la « dernière ligne de défense » pour la qualité FR4, déterminant directement l’éligibilité au marché.

Les opérations de post-traitement comprennent principalement le rognage, le ponçage et le traitement de vieillissement. Le processus de rognage utilise des machines à rognage CNC pour éliminer les bavures et les irrégularités des bords des panneaux, garantissant ainsi la précision dimensionnelle (généralement avec une tolérance de ±0,1 mm) tout en empêchant les bavures des bords de blesser le personnel ou d’endommager l’équipement lors du traitement ultérieur. Le processus de ponçage consiste à poncer légèrement la surface du stratifié afin d’éliminer les couches d’oxydation et les impuretés résiduelles de la feuille de cuivre. Cela améliore la rugosité de la surface, préparant ainsi le terrain pour l’adhérence du photorésist lors de la formation ultérieure du circuit imprimé. Le traitement de vieillissement constitue une étape critique du post-traitement. Le stratifié est placé dans une chambre à température et humidité constantes (23 °C ± 2 °C, 50 % ± 5 % d’humidité) pendant 24 à 48 heures. Cela permet aux contraintes internes du stratifié de se dissiper complètement, stabilisant ainsi les paramètres de performance et empêchant le gauchissement ou la déformation lors du traitement ultérieur.

Le contrôle qualité englobe les principaux indicateurs de performance des stratifiés cuivrés FR4, notamment les propriétés électriques, les propriétés mécaniques, la résistance thermique et la qualité visuelle. Les tests des propriétés électriques portent sur la constante diélectrique (Dk), le facteur de perte diélectrique (Df), la résistance d’isolement et la tension de claquage. Les stratifiés FR4 standard doivent avoir une constante diélectrique comprise entre 4,2 et 4,8, un facteur de perte diélectrique inférieur à 0,02 et une résistance d’isolement supérieure à 10¹³ Ω·cm. Les essais de propriétés mécaniques englobent la résistance à la flexion, la résistance à la traction et la résistance au pelage interlaminaire. La résistance à la flexion doit être supérieure à 300 MPa, tandis que la résistance au pelage interlaminaire ne doit pas être inférieure à 1,5 N/mm. Les essais de résistance thermique évaluent principalement la température de transition vitreuse (Tg). Les stratifiés FR4 standard nécessitent une Tg ≥ 130 °C, tandis que les variantes à haute Tg exigent une Tg ≥ 170 °C. Le contrôle visuel de la qualité combine une inspection manuelle et un équipement d’inspection optique automatisée (AOI) afin de détecter les défauts de surface tels que les bulles, les piqûres, les rayures et le décollement de la feuille de cuivre. La proportion de la surface présentant des défauts visuels doit être inférieure à 0,1 %.

Au-delà de l’inspection des produits finis, la production de stratifiés cuivrés FR4 met en œuvre un contrôle qualité complet tout au long du processus de fabrication. Cela comprend les tests des matériaux entrants (composition et résistance du tissu de verre, pureté de la résine époxy, épaisseur et conductivité de la feuille de cuivre), la surveillance de la production des feuilles semi-durcies (teneur en résine, teneur en matières volatiles) et la surveillance en temps réel des paramètres de stratification (température, pression, temps). Ce contrôle complet garantit une qualité constante pour chaque stratifié FR4, les variations de performances d’un lot à l’autre étant maintenues dans les limites autorisées.

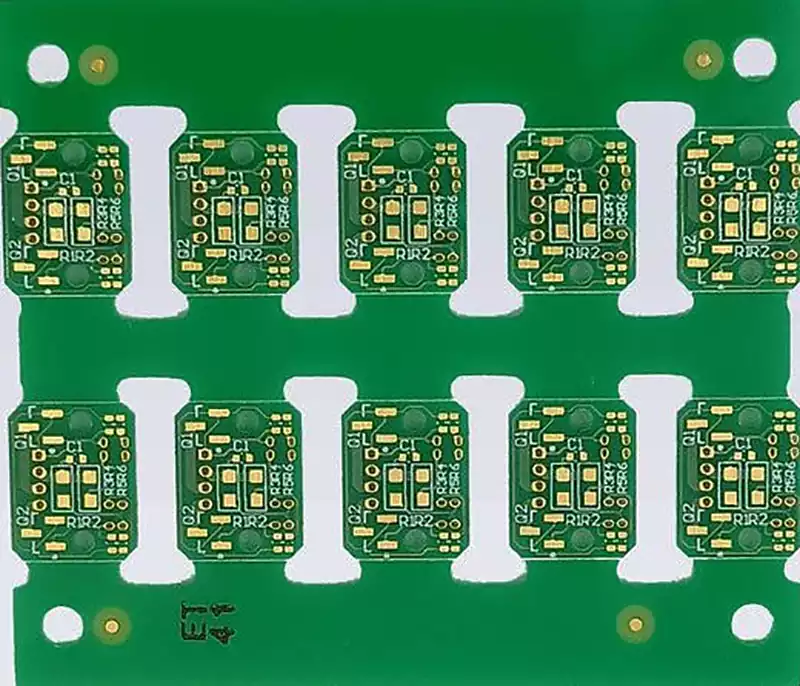

À mesure que la technologie électronique progresse, divers scénarios d’application exigent des performances améliorées des stratifiés cuivrés FR4. Les processus de production conventionnels nécessitent une optimisation ciblée afin d’établir des voies de fabrication spécialisées. Ces améliorations se concentrent principalement sur la sélection des matières premières et l’ajustement des paramètres de processus essentiels, afin de garantir que les produits répondent à des exigences environnementales spécifiques.

Pour les stratifiés cuivrés FR4 à faibles pertes destinés aux applications de communication 5G à moyenne et basse fréquence, l’optimisation de la production se concentre sur la sélection des matières premières : utilisation de résine époxy à faibles pertes (facteur de perte diélectrique ≤ 0,012) et de tissu en fibre de verre à mailles fines (par exemple, type 1080) afin de minimiser les pertes de transmission du signal ; Pendant le laminage, les températures sont élevées de manière appropriée (170 °C à 190 °C) et les temps de séjour prolongés (90 à 120 minutes) afin de garantir un durcissement complet de l’époxy et de réduire la porosité interne. Pour les stratifiés cuivrés FR4 à haute Tg destinés aux applications à haute température de l’électronique automobile, l’optimisation se concentre sur la sélection d’une résine époxy à haute Tg (Tg ≥ 180 °C) et d’agents de couplage résistants à l’humidité. La pression de stratification doit être augmentée à 2,5-3,5 MPa, tandis que le temps de traitement de vieillissement doit être prolongé à 48 heures, ce qui améliore la stabilité des panneaux dans les environnements à haute température et à forte humidité. Pour les stratifiés FR4 à haute isolation dans les applications haute tension des nouveaux équipements énergétiques, un dosage accru de retardateurs de flamme (retardateurs de flamme sans halogène constituant 15 à 20 % de la masse de résine) est nécessaire. Une feuille de cuivre de haute pureté (conductivité ≥ 99,9 %) doit être sélectionnée, complétée par des tests haute tension après stratification (tension d’essai ≥ 5 kV) afin de garantir la sécurité de l’isolation.

Le passage du tissu en fibre de verre au stratifiés cuivrés FR4 représente une interaction minutieuse entre la sélection des matières premières, la coordination des processus et le contrôle qualité. Chaque ajustement des paramètres à chaque étape de la production et chaque ratio précis des matières premières contribuent à la qualité du stratifié. C’est précisément cette gestion précise de bout en bout qui confère au stratifié FR4 des propriétés électriques, une résistance mécanique et une stabilité exceptionnelles, ce qui en fait le substrat le plus utilisé dans l’industrie des circuits imprimés.

Dans un contexte d’évolution technologique continue dans le domaine de l’électronique, les processus de production des stratifiés cuivrés FR4 font l’objet d’une optimisation et d’une amélioration constantes. Le passage des techniques conventionnelles aux techniques spécialisées, parallèlement à la transition de la supervision manuelle à la fabrication intelligente, propulse les stratifiés FR4 vers une plus grande efficacité, une stabilité accrue et une meilleure adaptabilité pour des applications spécialisées.