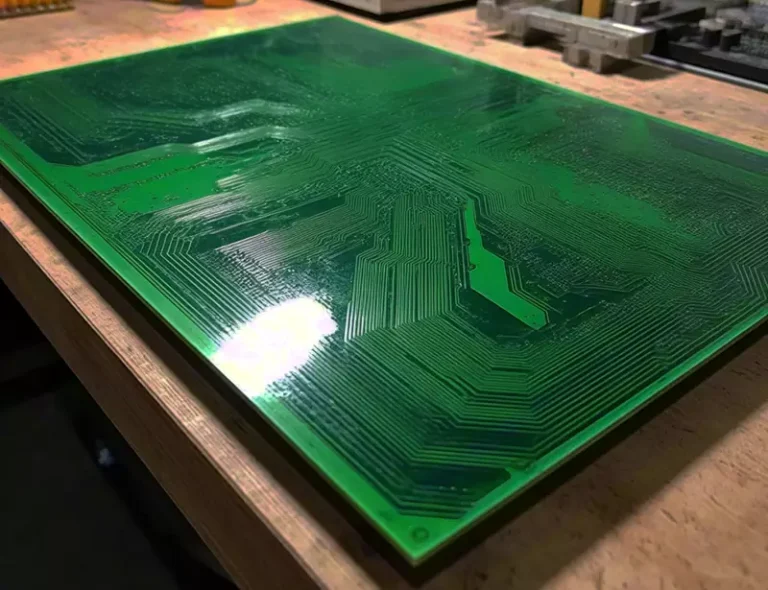

Легкая стекловолоконная ткань, вязкая эпоксидная смола и блестящая медная фольга — эти, казалось бы, несочетаемые сырьевые материалы проходят серию тщательных процессов очистки и сплавления, в результате чего превращаются в ламинат FR4 с медным покрытием (CCL), который лежит в основе работы электронных устройств. Эта метаморфоза из базовых материалов в функциональные подложки является ключом к качеству FR4 CCL и представляет собой незаменимое критическое звено в цепочке поставок электронной промышленности. Точный контроль на каждом этапе процесса не только определяет полное раскрытие свойств сырья, но и напрямую влияет на эффективность последующего производства печатных плат и надежность конечных продуктов.

Преобразование производства медным покрытием FR4 начинается с тщательного отбора и предварительной обработки основных сырьевых материалов. К ним относятся стекловолоконная ткань, эпоксидная смола, отвердители, медная фольга и различные вспомогательные добавки. Качество стекловолоконной ткани и эпоксидной смолы напрямую определяет характеристики подложки, а медная фольга влияет на стабильность электропроводности последующей схемы. Основная цель предварительной обработки — повысить совместимость материалов, создав условия для плавного прохождения последующих процессов.

Предварительная обработка стеклоткани является важным первым шагом. При производстве FR4 обычно используется стеклоткань типа E без щелочи. Выбранная ткань должна соответствовать требованиям по равномерной плотности основы и утка, отсутствию разорванных нитей и примесей. Обычные спецификации включают типы 1080, 2116 и 7628. Предварительная обработка в основном состоит из двух процессов: обезжиривания и нанесения связующего агента. Процесс обезжиривания включает высокотемпературную пропичку (200–220 °C) для удаления текстильных масел с поверхности ткани, что предотвращает ухудшение пропитки эпоксидной смолой из-за остатков масел. Нанесение связующего агента включает равномерное распыление связующих агентов на основе силана на поверхность ткани. Высокотемпературное отверждение (120–140 °C) позволяет молекулам связующего агента соединяться с гидроксильными группами на поверхности стекловолоконной ткани, образуя активный пленочный слой. Эта пленка значительно повышает прочность межфазного сцепления между стекловолоконной тканью и эпоксидной смолой, снижая риск последующего расслоения. Экспериментальные данные показывают, что предварительно обработанная стекловолоконная ткань достигает более чем на 25 % более высокой прочности на отрыв с эпоксидной смолой.

Не менее важную роль играет состав эпоксидной смолы. Эпоксидная смола, используемая для FR4, основана на бисфенол-А эпоксидной смоле в сочетании с фенольными отвердителями, имидазольными ускорителями, антипиренами, наполнителями и другими вспомогательными компонентами, смешанными и перемешанными в точных пропорциях. Во время смешивания необходимо контролировать как скорость перемешивания (300–500 об/мин), так и температуру (25–30 °C), чтобы обеспечить равномерное распределение всех компонентов и предотвратить образование комков. После подготовки обязательно проводится испытание вязкости системы эпоксидной смолы. Стандартное производство FR4 требует контроля вязкости в пределах 2000–3000 мПа·с. Чрезмерно высокая вязкость ухудшает пропитку стеклоткани, а чрезмерно низкая вязкость может увеличить пористость платы после отверждения.

Предварительная обработка медной фольги направлена на повышение прочности сцепления с эпоксидной смолой. В ламинатах FR4 с медным покрытием обычно используется электролитическая медная фольга или прокатная медная фольга, толщина которой указывается в унциях (1 унция, 2 унции и т. д.). Предварительная обработка включает в себя шероховатость поверхности и обработку для повышения стойкости к окислению: для шероховатости поверхности используется электрохимическое травление, чтобы создать микроскопические микроструктуры на поверхности медной фольги, увеличивая площадь контакта с эпоксидной смолой. Обработка для повышения стойкости к окислению образует плотный пассивирующий слой на поверхности фольги, предотвращая окисление во время последующих процессов и обеспечивая стабильную электропроводность. После предварительной обработки прочность сцепления между медной фольгой и эпоксидной смолой может превышать 1.8 Н/мм, что соответствует требованиям для последующей обработки печатных плат.

Пропитка и сушка

После завершения предварительной обработки производство переходит к первому этапу стадии преобразования сердечника: пропитке и сушке стекловолоконной ткани. В конечном итоге это формирует ключевой промежуточный продукт в производстве FR4, «препрег-лист (PP-лист)». Основная цель этого процесса — обеспечить равномерную и тщательную пропитку стекловолоконной ткани эпоксидной смолой с удалением избытка растворителя и влаги, тем самым заложив основу для последующего ламинирования.

Процесс пропитки осуществляется с помощью машины непрерывной пропитки, основными параметрами которой являются скорость пропитки, температура и вязкость эпоксидной смолы. Стеклоткань проходит через пропиточный бак, содержащий эпоксидную смолу, с постоянной скоростью (1-3 м/мин), что обеспечивает полное погружение поверхности ткани в смолу. Для повышения эффективности пропитки в резервуаре установлены направляющие и прижимные ролики. Регулировка силы прижимного ролика (0,3–0,5 МПа) позволяет смоле полностью проникнуть в промежутки между нитями основы и утка стекловолоконной ткани, предотвращая появление «сухих пятен» (непропитанных участков). Различные спецификации стекловолоконной ткани требуют разных параметров пропитки. Например, стекловолоконная ткань типа 7628 требует снижения скорости пропитки и увеличения силы прижимного ролика, чтобы обеспечить проникновение смолы в более глубокие слои ткани. Напротив, стекловолоконная ткань типа 1080 позволяет использовать немного более высокую скорость, чтобы предотвратить чрезмерное накопление смолы.

После пропитки стекловолоконная ткань должна немедленно поступать в сушильную печь для обработки. Печь использует сегментированный контроль температуры, включающий секцию предварительной сушки (80–100 °C), основную секцию сушки (120–140 °C) и секцию охлаждения (40–60 °C). Секция предварительной сушки в первую очередь удаляет из смолы низкокипящие растворители и поверхностную влагу. Секция основной сушки способствует начальному сшиванию между эпоксидной смолой и отвердителем (фаза B реакции), преобразуя смолу из жидкого состояния в полутвердое. Это обеспечивает препрегу достаточную жесткость, сохраняя при этом текучесть для последующего ламинирования. Секция охлаждения быстро снижает температуру препрега, чтобы предотвратить чрезмерное отверждение из-за высокой температуры. Продолжительность сушки требует корректировки в зависимости от толщины препрега. Препреги стандартной спецификации обычно проходят 3–5-минутную сушку, в результате чего содержание летучих веществ контролируется на уровне ниже 0,5%, а содержание смолы (масса смолы в процентах от общей массы препрега) — в пределах 50–60%.

Высушенные препреги проходят строгий контроль качества, критерии приемлемости включают: гладкую поверхность ткани без складок, отсутствие пузырей или микроотверстий, равномерное распределение смолы (отклонение содержания смолы не превышает ±2%) и соответствующее содержание летучих веществ. Несоответствующие препреги должны быть повторно пропитаны и высушены или сразу выброшены, чтобы не ухудшить качество последующего ламината с медным покрытием. Квалифицированные препрег-листы сортируются по спецификациям и укладываются в стопки в ожидании начала процесса ламинирования.

Процесс ламинирования

Ламинирование является основным этапом в производстве ламинатов FR4 с медным покрытием и представляет собой ключевой шаг в преобразовании «препрега + медной фольги» в готовые ламинаты. В этом процессе используются высокая температура и давление для полной интеграции нескольких слоев препрега с верхней и нижней медными фольгами, что позволяет эпоксидной смоле пройти окончательное сшивание и отверждение. В результате получаются ламинаты FR4 с медным покрытием, имеющие плотную структуру и стабильные характеристики.

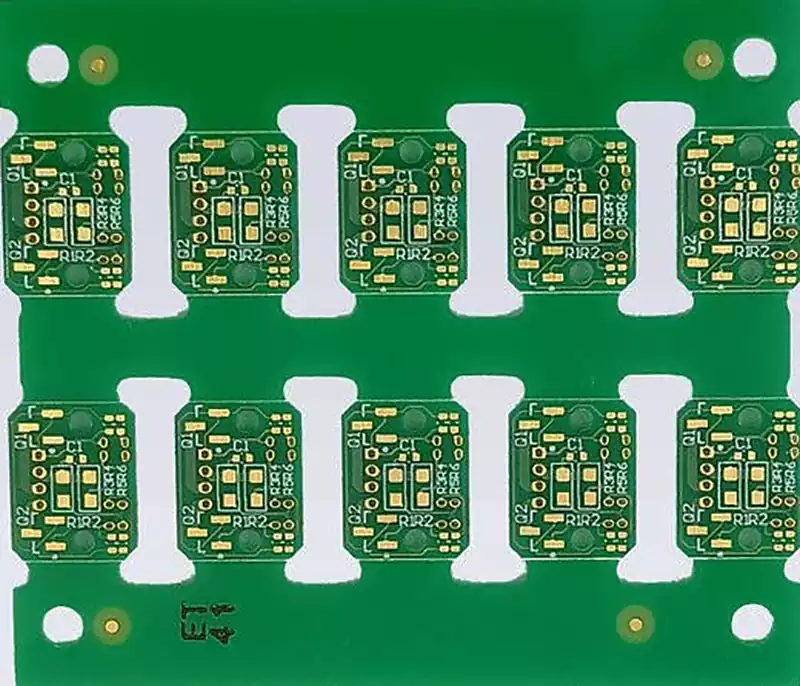

Процесс предварительного ламинирования должен строго выполняться в соответствии с проектными спецификациями. В зависимости от требуемой толщины ламината FR4 укладывается соответствующее количество листов препрега. Затем на обе поверхности наносится предварительно обработанная медная фольга, образуя многослойную структуру: медная фольга – слой препрега – медная фольга. Ламинирование должно выполняться в условиях чистой комнаты (степень чистоты ≥ класс 1000), чтобы предотвратить загрязнение штабеля пылью или примесями, которые могут вызвать внутренние дефекты ламината. По завершении укладки ламинат помещается в форму для ламинирования. Поверхность формы должна быть покрыта разделительным агентом, чтобы предотвратить прилипание отвержденного ламината к форме.

Процесс ламинирования осуществляется с помощью горячего пресса, основные параметры которого включают скорость нагрева, температуру ламинирования, давление ламинирования и время выдержки. Эти параметры должны быть точно отрегулированы в соответствии со спецификациями препрега и толщиной ламината. Стандартный профиль ламинирования для обычных ламинатов FR4 с медным покрытием следующий: скорость нагрева контролируется на уровне 2-3 °C/мин, постепенно повышая температуру до 160-180 °C; давление применяется после достижения температуры 120 °C, при этом конечное давление поддерживается на уровне 2,0-3,0 МПа; ламинат удерживается при температуре 160-180 °C под давлением в течение 60-90 минут для обеспечения полного сшивания и отверждения эпоксидной смолы (Реакция фазы C). Во время ламинирования частично отвержденная смола в препреге реактивируется, заполняя микроскопические пустоты в ламинате и плотно соединяясь с шероховатой поверхностью медной фольги, образуя прочное соединение.

После завершения ламинирования необходимо провести процесс контролируемого охлаждения и сброса давления. Скорость охлаждения также должна строго контролироваться (1–2 °C/мин), чтобы предотвратить термические напряжения внутри ламината, которые могут вызвать деформацию, растрескивание или другие дефекты. Только когда температура ламината опустится ниже 60 °C, можно сбросить давление и извлечь ламинат. На этом этапе ламинат обладает базовыми свойствами жесткости и изоляции, но для дальнейшего повышения стабильности характеристик все еще требуются последующие этапы постобработки.

Постобработка и контроль качества

После ламинирования ламинаты FR4 с медным покрытием проходят постобработку и комплексный контроль качества для устранения дефектов поверхности и стабилизации рабочих параметров, что гарантирует соответствие конечного продукта отраслевым стандартам. Этот этап служит «последней линией защиты» качества FR4, напрямую определяя его приемлемость для рынка.

Операции постобработки в основном включают обрезку, шлифование и старение. В процессе обрезки используются станки с ЧПУ для удаления заусенцев и неровностей с краев платы, что обеспечивает точность размеров (обычно в пределах допуска ±0.1 мм) и предотвращает травмирование персонала или повреждение оборудования во время последующей обработки. Процесс шлифования включает в себя легкое шлифование поверхности ламината для удаления окислительных слоев и остаточных примесей с медной фольги. Это повышает шероховатость поверхности, создавая основу для адгезии фоторезиста при последующем формировании схемы печатной платы. Старение является важным этапом последующей обработки. Ламинат помещается в камеру с постоянной температурой и влажностью (23 °C ± 2 °C, 50 % ± 5 % влажности) на 24-48 часов. Это позволяет полностью рассеять внутренние напряжения в ламинате, стабилизировать рабочие параметры и предотвратить коробление или деформацию во время последующей обработки.

Контроль качества охватывает основные показатели характеристик ламинатов FR4, включая электрические свойства, механические свойства, термостойкость и визуальное качество. Испытания электрических свойств включают диэлектрическую проницаемость (Dk), коэффициент диэлектрических потерь (Df), сопротивление изоляции и пробивное напряжение. Стандартные ламинаты FR4 требуют диэлектрической проницаемости в диапазоне 4,2–4,8, коэффициента диэлектрических потерь ниже 0,02 и сопротивления изоляции более 10¹³ Ом·см. Испытания механических свойств включают в себя испытания на прочность при изгибе, прочность на разрыв и прочность на отслоение между слоями. Прочность при изгибе должна превышать 300 МПа, а прочность на отслоение между слоями не должна быть ниже 1,5 Н/мм. Испытания теплового сопротивления в первую очередь оценивают температуру стеклования (Tg). Стандартные ламинаты FR4 требуют Tg ≥ 130 °C, тогда как варианты с высоким Tg требуют ≥ 170 °C. Визуальный контроль качества осуществляется с помощью комбинации ручного осмотра и оборудования AOI (автоматического оптического контроля) для обнаружения поверхностных дефектов, таких как пузырьки, микроотверстия, царапины и отслоение медной фольги. Доля площади визуальных дефектов должна быть менее 0,1%.

Помимо проверки готовой продукции, в процессе производства ламинатов FR4 осуществляется комплексный контроль качества на всех этапах. Это включает в себя проверку поступающего сырья (состав и прочность стеклоткани, чистота эпоксидной смолы, толщина и проводимость медной фольги), мониторинг производственного процесса препрегов (содержание смолы, содержание летучих веществ) и мониторинг параметров процесса ламинирования в режиме реального времени (температура, давление, время). Благодаря всестороннему контролю процесса обеспечивается стабильное качество каждого ламината FR4, а отклонения в характеристиках между партиями остаются в допустимых пределах.

С развитием электронных технологий разнообразные сценарии применения требуют все более строгих технических характеристик для ламинатов FR4. Традиционные производственные процессы требуют целенаправленной оптимизации для создания специализированных технологических процессов производства этих ламинатов. Такая оптимизация в первую очередь сосредоточена на выборе сырья и корректировке основных параметров процесса, что гарантирует соответствие продуктов эксплуатационным требованиям специализированных сред.

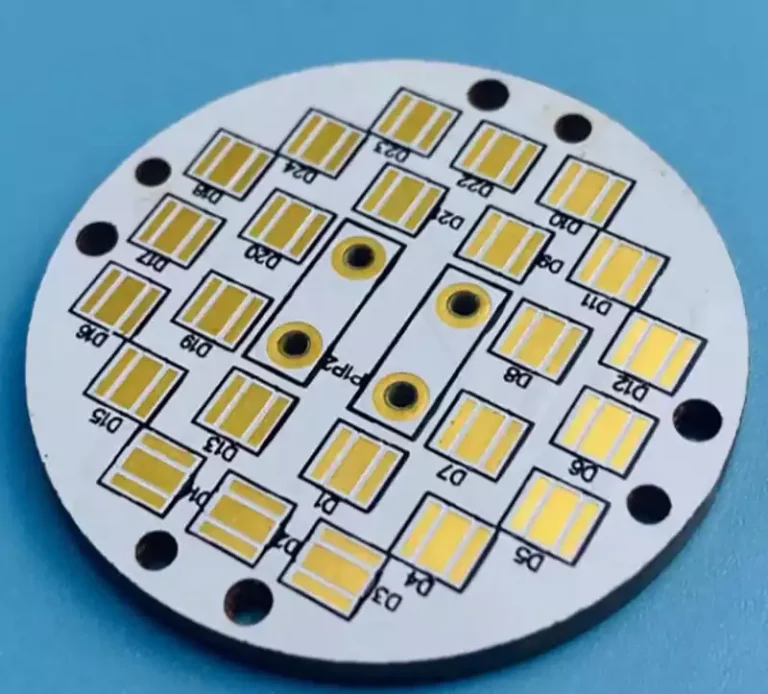

Для ламинатов FR4 с низкими потерями, предназначенных для сценариев связи 5G в среднем и низком диапазоне частот, оптимизация производства сосредоточена на выборе сырья: использование эпоксидной смолы с низкими потерями (коэффициент диэлектрических потерь ≤0,012) и стеклоткани с мелким плетением (например, типа 1080) для минимизации потерь при передаче сигнала; Во время ламинирования температура соответствующим образом повышается (170–190 °C), а время выдержки удлиняется (90–120 минут) для обеспечения полного отверждения эпоксидной смолы и уменьшения внутренней пористости. Для высокотемпературных FR4 ламинатов с медным покрытием, предназначенных для применения в автомобильной электронике, оптимизация сосредоточена на выборе эпоксидной смолы с высокой температурой стеклования (Tg ≥ 180 °C) и влагостойких связующих веществ. Давление ламинирования следует увеличить до 2,5–3,5 МПа, а время старения продлить до 48 часов, что повысит стабильность панелей в условиях высокой температуры и высокой влажности. Для высокоизоляционных ламинатов FR4 с медным покрытием, используемых в высоковольтном оборудовании для новых источников энергии, требуется увеличение дозировки антипиренов (бесгалогенные антипирены, составляющие 15–20 % массы смолы). Необходимо выбирать медную фольгу высокой чистоты (проводимость ≥99,9 %) и проводить высоковольтное испытание после ламинирования (испытательное напряжение ≥5 кВ) для обеспечения безопасности изоляции.

Переход от стекловолоконной ткани к ламинату FR4 с медным покрытием представляет собой точное взаимодействие «выбора сырья, координации процессов и контроля качества». Каждая настройка параметров на каждом этапе процесса и каждое точное соотношение сырья влияют на качество ламината. Именно этот сквозной контроль точности обеспечивает ламинату FR4 с медным покрытием выдающиеся электрические характеристики, механическую прочность и стабильность, что делает его основным материалом для подложек в индустрии печатных плат.

На фоне непрерывного технологического развития в области электроники процессы производства ламината FR4 с медным покрытием подвергаются постоянной оптимизации и модернизации. Переход от традиционных к специализированным технологиям, наряду с переходом от ручного контроля к интеллектуальному производству, способствует повышению эффективности, стабильности и адаптируемости ламинатов FR4 для специализированных применений.