Lätt glasfiberduk, viskös epoxiharts och glänsande kopparfolie – dessa till synes olika råmaterial genomgår en serie noggranna processer för att förädlas och smältas samman, och förvandlas slutligen till FR4 kopparlaminat (CCL) som ligger till grund för elektroniska enheters funktion. Denna metamorfos från grundmaterial till funktionella substrat är nyckeln till FR4 kopparlaminat (CCL) kvaliteten och utgör en oumbärlig och kritisk länk i elektronikindustrins leveranskedja. Precis kontroll i varje steg av processen avgör inte bara hur råmaterialets egenskaper fullt ut kommer till sin rätt, utan påverkar också direkt effektiviteten i den efterföljande tillverkningen av kretskort och slutprodukternas tillförlitlighet.

Produktionstransformationen av FR4 kopparlaminat (CCL)inleds med en noggrann urval och förbehandling av de viktigaste råvarorna. Dessa inkluderar glasfiberduk, epoxiharts, härdningsmedel, kopparfolie och olika hjälpmedelstillsatser. Kvaliteten på glasfiberduken och epoxihartset avgör direkt substratets prestanda, medan kopparfolien påverkar den efterföljande kretsens elektriska ledningsförmåga. Det huvudsakliga syftet med förbehandlingen är att förbättra materialkompatibiliteten och bana väg för en smidig progression genom efterföljande processer.

Förbehandlingen av glasfiberduk är det avgörande första steget. Alkaliskt fri glasfiberduk av typ E används vanligtvis vid FR4 pcb produktion. Den valda duken måste uppfylla kraven på enhetlig varp- och väfttäthet, frånvaro av trasiga trådar och frihet från föroreningar. Vanliga specifikationer inkluderar typerna 1080, 2116 och 7628. Förbehandlingen består huvudsakligen av två processer: avfettning och beläggning med kopplingsmedel. Avfettningsprocessen använder högtemperaturbakning (200 °C–220 °C) för att avlägsna textiloljor från tygytan, vilket förhindrar att kvarvarande oljor försämrar impregneringen med epoxiharts. Beläggning med kopplingsmedel innebär att silanbaserade kopplingsmedel sprutas jämnt på tygytan. Högtemperaturhärdning (120 °C–140 °C) gör att kopplingsmedelsmolekylerna kan binda sig till hydroxylgrupper på ytan och bilda ett aktivt filmskikt. Denna film förbättrar avsevärt gränsskiktsvidhäftningen mellan glasfibertyget och epoxihartset, vilket minskar risken för senare delaminering. Experimentella data visar att förbehandlat glasfibertyg uppnår över 25 % högre skiktningshållfasthet med epoxiharts.

Formuleringen av epoxihartssystemet är lika viktig. Epoxihartssystemet som används för FR4 är baserat på bisfenol A-epoxiharts, kombinerat med fenolharts härdare, imidazol acceleratorer, flamskyddsmedel, fyllmedel och andra hjälpkomponenter, blandade och omrörda i exakta proportioner. Blandningsprocessen kräver kontrollerad omrörningshastighet (300–500 rpm) och temperatur (25–30 °C) för att säkerställa en jämn dispersion av alla komponenter och förhindra klumpbildning. Efter beredningen är det obligatoriskt att testa epoxihartssystemets viskositet. Standardproduktion av FR4 kräver viskositetskontroll inom 2000–3000 mPa·s. För hög viskositet försämrar impregneringen av glasväven, medan för låg viskositet kan öka porositeten i kortet efter härdningen.

Förbehandlingen av kopparfolie fokuserar på att förbättra vidhäftningsstyrkan med epoxiharts. FR4 kopparlaminat (CCL) använder vanligtvis elektrolytisk kopparfolie eller valsad kopparfolie, med tjocklekar specificerade som 1 oz, 2 oz, etc. Förbehandlingen omfattar ytruffning och oxidationsbeständighetsbehandling: Ytruffning använder elektrokemisk etsning för att skapa mikroskopiska mikrostrukturer på kopparfoliens yta, vilket ökar kontaktytan med epoxihartset. Oxidationsbeständighetsbehandlingen bildar ett tätt passiveringsskikt på kopparfoliens yta, vilket förhindrar oxidation under efterföljande processer och säkerställer stabil elektrisk ledningsförmåga. Efter förbehandlingen kan bindningsstyrkan mellan kopparfolien och epoxihartset överstiga 1.8 N/mm, vilket uppfyller kraven för efterföljande PCB-bearbetning.

Impregnering och torkning

Efter avslutad förbehandling går produktionen in i det första steget i kärnkonverteringsfasen: impregnering och torkning av glasfiberduk. Detta bildar slutligen den viktigaste mellanprodukten i FR4 pcb, den så kallade prepreg-arket (PP-arket). Det huvudsakliga syftet med denna process är att säkerställa att epoxihartssystemet impregnerar glasfiberduken jämnt och grundligt samtidigt som överskott av lösningsmedel och fukt avlägsnas, vilket lägger grunden för efterföljande laminering.

Impregneringsprocessen utförs med hjälp av en kontinuerlig impregneringsmaskin, med kärnparametrar som impregneringshastighet, temperatur och viskositet hos epoxihartssystemet. Glasfiberduken passerar genom impregneringstanken som innehåller epoxihartssystemet med en konstant hastighet (1-3 m/min), vilket säkerställer att dukens yta är helt nedsänkt i hartset. För att förbättra impregneringseffektiviteten är styrrullar och tryckrullar installerade i tanken. Genom att justera tryckrullens kraft (0,3–0,5 MPa) möjliggörs en grundlig penetrering av hartset i glasvävens varp- och väftspalter, vilket förhindrar uppkomsten av ”torra fläckar” (oimpregnerade områden). Olika specifikationer för glasfiberduk kräver olika impregneringsparametrar. Till exempel kräver glasfiberduk av typ 7628 en lägre impregneringshastighet och ökad tryckrullkraft för att säkerställa att hartset tränger in i de djupare lagren av duken. Omvänt tillåter glasfiberduk av typ 1080 en något högre hastighet för att förhindra överdriven hartsansamling.

Efter impregneringen måste glasfiberväven omedelbart placeras i torkugnen för bearbetning. Ugnen använder segmenterad temperaturkontroll, bestående av en förtorkningssektion (80 °C–100 °C), huvudtorkningssektion (120 °C–140 °C) och kylsektion (40 °C–60 °C). Förtorkningssektionen avlägsnar främst lågkokande lösningsmedel och ytfukt från hartset. Huvudtorkningssektionen främjar initial tvärbindning mellan epoxihartset och härdningsmedlet (fas B-reaktion), vilket omvandlar hartset från flytande till halvfast tillstånd. Detta säkerställer att prepreg har tillräcklig styvhet samtidigt som det behåller flytbarheten för efterföljande laminering. Kylningssektionen sänker snabbt prepregets temperatur för att förhindra överhärdning på grund av hög värme. Torkningstiden måste justeras utifrån prepregens tjocklek. Prepreg med standard specifikationer genomgår vanligtvis 3–5 minuters torkning, vilket slutligen kontrollerar flyktigt innehåll under 0,5 % och hartshalt (hartsmassa som procentandel av total prepregmassa) mellan 50 %–60 %.

Torkade prepreg genomgår en noggrann kvalitetskontroll, med godkännandekriterier som inkluderar: slät tygyta utan rynkor, frånvaro av bubblor eller nålhål, jämn hartfördelning (hartinnehållsavvikelse som inte överstiger ±2 %) och godkänd flyktig substanshalt. Prepreg som inte uppfyller kraven måste impregneras och torkas på nytt, eller kasseras direkt, för att förhindra att kvaliteten på det efterföljande kopparlaminat(CCL) försämras. Kvalificerade prepreg-ark sorteras efter specifikation och staplas i väntan på att gå in i lamineringsprocessen.

Laminering

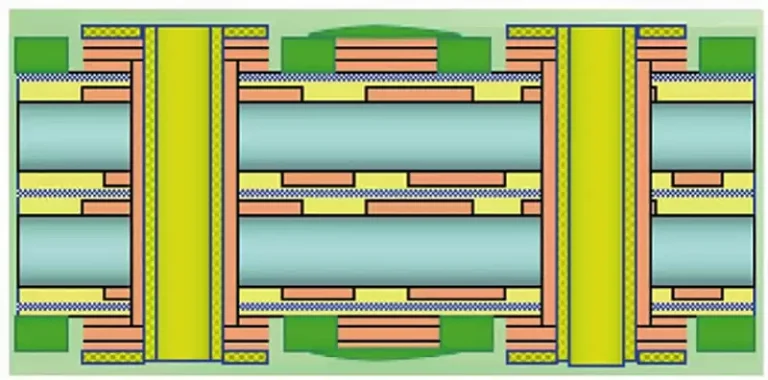

Laminering är det viktigaste steget i tillverkningen av FR4 kopparlaminat

och utgör det avgörande steget för att omvandla ”prepreg + kopparfolie” till färdiga laminat. I denna process används hög temperatur och högt tryck för att helt integrera flera prepreg-lager med övre och undre kopparfolier, vilket gör att epoxihartset kan genomgå slutlig tvärbindning och härdning. Detta ger strukturellt täta FR4-kopparpläterade laminat med stabil prestanda.

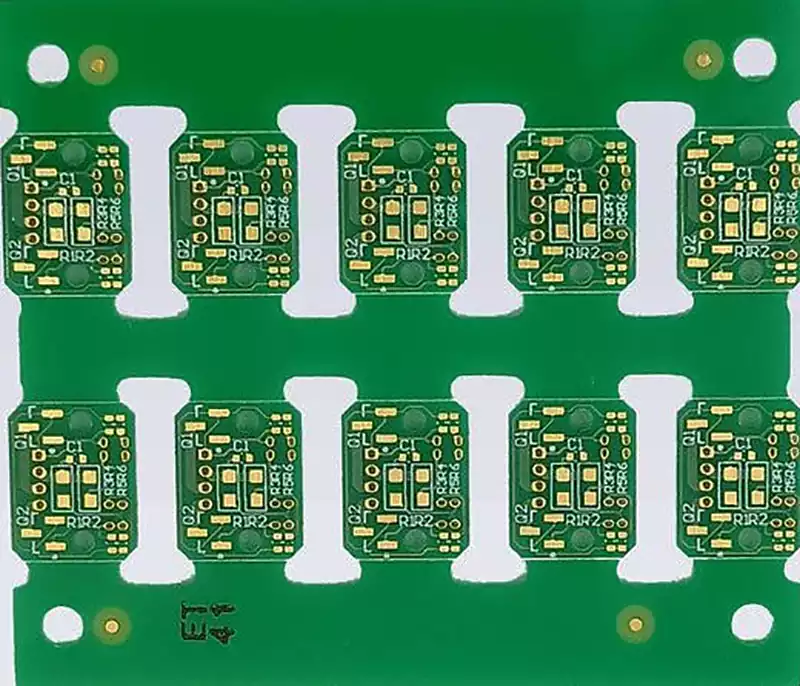

Staplingsprocessen före laminering måste utföras strikt enligt designspecifikationerna. Baserat på den erforderliga tjockleken på FR4-laminatet staplas lämpligt antal prepreg-ark. Förbehandlad kopparfolie appliceras sedan på både övre och undre ytor, vilket bildar en sandwichstruktur: kopparfolie – prepreg-stapel – kopparfolie. Lamineringen måste utföras i en renrumsmiljö (renhetsgrad ≥ klass 1000) för att förhindra att damm eller föroreningar förorenar stapeln, vilket kan orsaka interna defekter i laminatet. När staplingen är klar placeras laminatet i en lamineringsform. Formens yta måste beläggas med ett släppmedel för att förhindra vidhäftning mellan det härdade laminatet och formen.

Lamineringprocessen utförs med hjälp av en varmpress, med kärnparametrar som uppvärmningshastighet, lamineringstemperatur, lamineringstryck och hålltid. Dessa parametrar måste justeras exakt enligt prepreg-specifikationerna och laminatets tjocklek. Standardlamineringsprofilen för konventionella FR4 kopparlaminat(CCL)är följande: uppvärmningshastigheten kontrolleras till 2-3 °C/min, varvid temperaturen gradvis höjs till 160 °C-180 °C; tryck appliceras när temperaturen når 120 °C, varvid det slutliga trycket hålls på 2,0-3,0 MPa; laminatet hålls vid 160 °C-180 °C under tryck i 60-90 minuter för att säkerställa fullständig tvärbindning och härdning av epoxihartset (Fas C-reaktion). Under lamineringen reaktiveras det delvis härdade hartset i prepreg och flyter för att fylla mikroskopiska hålrum i laminatstapeln. Samtidigt binds det tätt med den uppruggade ytan på kopparfolien och bildar ett robust gränssnitt.

Efter avslutad laminering krävs en kontrollerad kylnings- och tryckavlastningsprocess. Kylningshastigheten måste också kontrolleras noggrant (1–2 °C/min) för att förhindra termiska spänningar i laminatet, vilket kan orsaka skevhet, sprickor eller andra defekter. Först när laminatets temperatur sjunker under 60 °C kan trycket släppas och laminatet avlägsnas. I detta skede har laminatet grundläggande styvhet och isoleringsegenskaper, men efterföljande efterbehandlingssteg krävs fortfarande för att ytterligare förbättra prestandastabiliteten.

Efterbearbetning och kvalitetskontroll

Efter laminering genomgår FR4 kopparlaminat efterbearbetning och omfattande kvalitetskontroll för att eliminera ytfel och stabilisera prestandaparametrar, vilket säkerställer att slutprodukten uppfyller branschstandarderna. Detta steg fungerar som den ”sista försvarslinjen” för FR4-kvaliteten och avgör direkt marknadsgodkännandet.

Efterbehandlingen består främst av trimning, slipning och åldringsbehandling. Trimningsprocessen använder CNC-trimningsmaskiner för att ta bort grader och ojämnheter från kortkanterna, vilket säkerställer dimensionell noggrannhet (vanligtvis inom ±0.1 mm tolerans) samtidigt som det förhindrar att kantgrader orsakar skador på personal eller utrustning under efterföljande bearbetning. Slipningsprocessen innebär att laminatytan slipas lätt för att ta bort oxidationsskikt och kvarvarande föroreningar från kopparfolien. Detta förbättrar ytans grovhet och lägger grunden för fotoresistens vidhäftning under efterföljande PCB-kretsbildning. Åldringsbehandlingen är ett viktigt efterbehandlingssteg. Laminatet placeras i en kammare med konstant temperatur och luftfuktighet (23 °C ± 2 °C, 50 % ± 5 % luftfuktighet) i 24–48 timmar. Detta gör att inre spänningar i laminatet kan försvinna helt, vilket stabiliserar prestandaparametrarna och förhindrar skevhet eller deformation under efterföljande bearbetning.

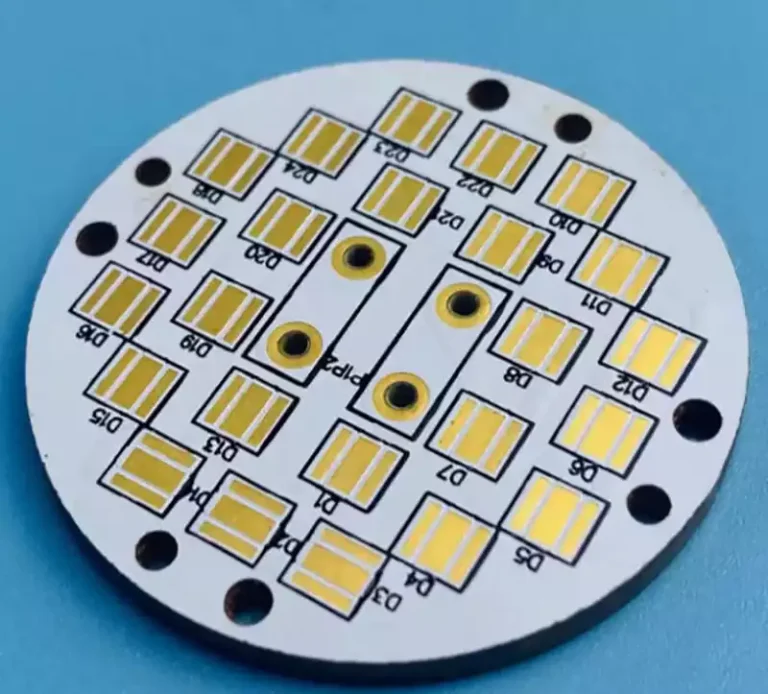

Kvalitetskontrollen omfattar de viktigaste prestandamätvärdena för FR4-laminat, inklusive elektriska egenskaper, mekaniska egenskaper, värmemotstånd och visuell kvalitet. Testning av elektriska egenskaper omfattar dielektricitetskonstant (Dk), dielektrisk förlustfaktor (Df), isolationsmotstånd och genombrottsspänning. Standard FR4-laminat kräver en dielektricitetskonstant mellan 4,2 och 4,8, en dielektrisk förlustfaktor under 0,02 och ett isolationsmotstånd över 10¹³ Ω·cm. Testning av mekaniska egenskaper omfattar böjhållfasthet, draghållfasthet och interlaminär avskalningshållfasthet. Böjhållfastheten måste överstiga 300 MPa, medan interlaminär avskalningshållfasthet inte får understiga 1.5 N/mm. Testning av värmebeständighet utvärderar främst glasövergångstemperaturen (Tg). Standard FR4-laminat kräver en Tg ≥ 130 °C, medan varianter med hög Tg kräver ≥ 170 °C. Visuell kvalitetskontroll använder en kombination av manuell inspektion och AOI-utrustning (Automated Optical Inspection) för att upptäcka ytfel såsom bubblor, nålhål, repor och kopparfolieavskiljning. Areandelen av visuella fel måste vara mindre än 0.1 %.

Utöver inspektion av färdiga produkter genomförs en omfattande kvalitetskontroll under hela tillverkningsprocessen för FR4-laminat. Detta inkluderar testning av inkommande råmaterial (glasfiberkomposition och hållfasthet, epoxihartsrenhet, kopparfoliens tjocklek och konduktivitet), övervakning av halvhärdad skivproduktion (hartshalt, halt av flyktiga ämnen) och övervakning av lamineringsparametrar i realtid (temperatur, tryck, tid). Denna omfattande kontroll säkerställer en jämn kvalitet för varje FR4-laminat, med prestandavariationer mellan olika batcher som hålls inom tillåtna gränser.

I takt med att den elektroniska tekniken utvecklas kräver olika tillämpningsscenarier förbättrad prestanda hos FR4-laminat. Konventionella produktionsprocesser kräver målinriktad optimering för att etablera specialiserade tillverkningsvägar. Dessa förbättringar fokuserar främst på val av råmaterial och justeringar av centrala processparametrar, vilket säkerställer att produkterna uppfyller specifika miljökrav.

För FR4-laminat med låg förlust som är avsedda för 5G-kommunikationsapplikationer med medelhög till låg frekvens, fokuserar produktionsoptimeringen på valet av råmaterial: användning av epoxiharts med låg förlust (dielektrisk förlustfaktor ≤0.012) och finvävd glasfiberduk (t.ex. typ 1080) för att minimera signalöverföringsförlusterna. Under lamineringen höjs temperaturen på lämpligt sätt (170 °C–190 °C) och uppehållstiden förlängs (90–120 minuter) för att säkerställa fullständig härdning av epoxin och minska den inre porositeten. För hög-Tg FR4 kopparpläterade laminat avsedda för högtemperaturapplikationer inom fordonselektronik fokuserar optimeringen på val av hög-Tg epoxiharts (Tg ≥ 180 °C) och fuktbeständiga kopplingsmedel. Laminerings trycket bör ökas till 2.5–3.5 MPa, medan åldringsbehandlingstiden förlängs till 48 timmar, vilket förbättrar panelens stabilitet i miljöer med hög temperatur och hög luftfuktighet. För högisolerande FR4 kopparlaminat i högspänningsapplikationer inom ny energiproduktionsutrustning krävs följande åtgärder: ökning av flamskyddsmedlets innehåll (halogenfria flamskyddsmedel som utgör 15–20 % av hartsmassan), val av högren kopparfolie (konduktivitet ≥99,9 %) och införande av en högspänningstestfas efter laminering (testspänning ≥5 kV) för att garantera isoleringssäkerheten.

Resan från glasfiberduk till FR4 laminat representerar ett noggrant samspel mellan val av råmaterial, processkoordinering och kvalitetskontroll. Varje parameterjustering i varje produktionssteg och varje exakt råmaterialförhållande bidrar till laminatets kvalitet. Det är just denna precision i hela processen som ger FR4-laminatet enastående elektriska egenskaper, mekanisk hållfasthet och stabilitet, vilket gör det till det vanligaste substratet i PCB-industrin.

Mot bakgrund av den kontinuerliga tekniska utvecklingen inom elektroniken genomgår tillverkningsprocesserna för FR4 laminat en ständig optimering och utveckling. Expansionen från konventionella till specialiserade tekniker, tillsammans med övergången från manuell övervakning till intelligent tillverkning, driver FR4 kopparlaminat mot större effektivitet, förbättrad stabilitet och förbättrad anpassningsförmåga för specialiserade tillämpningar.