Tejido ligero de fibra de vidrio, resina epoxi viscosa y lámina de cobre brillante: estas materias primas aparentemente dispares se someten a una serie de meticulosos procesos de refinado y fusión, transformándose finalmente en laminado revestido de cobre (CCL) FR4, que sustenta el funcionamiento de los dispositivos electrónicos. Esta metamorfosis de materiales básicos a sustratos funcionales es la clave de la calidad del CCL FR4 y representa un eslabón crítico indispensable en la cadena de suministro de la industria electrónica. El control preciso en cada etapa del proceso no solo determina la liberación completa de las propiedades de las materias primas, sino que también influye directamente en la eficiencia de la fabricación posterior de PCB y en la fiabilidad de los productos finales.

La transformación de la producción de laminados revestidos de cobre FR4 comienza con una rigurosa selección y un pretratamiento de las materias primas básicas. Entre ellas se incluyen la tela de fibra de vidrio, la resina epoxi, los agentes de curado, la lámina de cobre y diversos aditivos auxiliares. La calidad de la tela de fibra de vidrio y la resina epoxi determina directamente el rendimiento del sustrato, mientras que la lámina de cobre influye en la estabilidad de la conductividad eléctrica del circuito posterior. El objetivo principal del pretratamiento es mejorar la compatibilidad de los materiales, allanando el camino para un progreso fluido a través de los procesos posteriores.

El pretratamiento del tejido de fibra de vidrio constituye el primer paso crucial. En la producción de FR4 se emplea comúnmente tejido de fibra de vidrio sin álcalis de tipo E. El tejido seleccionado debe cumplir los requisitos de densidad uniforme de urdimbre y trama, ausencia de hilos rotos y ausencia de impurezas. Las especificaciones comunes incluyen los tipos 1080, 2116 y 7628. El pretratamiento comprende principalmente dos procesos: desengrasado y recubrimiento con agente de acoplamiento. El proceso de desengrasado emplea un horneado a alta temperatura (200 °C-220 °C) para eliminar los aceites textiles de la superficie del tejido, evitando que los aceites residuales perjudiquen la impregnación de la resina epoxi. El recubrimiento con agente de acoplamiento consiste en rociar uniformemente agentes de acoplamiento a base de silano sobre la superficie del tejido. El curado a alta temperatura (120 °C-140 °C) permite que las moléculas del agente de acoplamiento se unan a los grupos hidroxilo de la superficie, formando una capa de película activa. Esta película mejora significativamente la adhesión interfacial entre el tejido de fibra de vidrio y la resina epoxi, lo que reduce los riesgos de delaminación posteriores. Los datos experimentales indican que el tejido de fibra de vidrio pretratado alcanza una resistencia al desprendimiento superior en más de un 25 % con la resina epoxi.

La formulación del sistema de resina epoxi es igualmente crítica. El sistema de resina epoxi empleado para el FR4 se basa en resina epoxi bisfenol A, combinada con agentes de curado de resina fenólica, aceleradores de imidazol, retardantes de llama, rellenos y otros componentes auxiliares, mezclados y agitados en proporciones precisas. El proceso de mezcla requiere una velocidad de agitación controlada (300-500 rpm) y una temperatura (25-30 °C) para garantizar la dispersión uniforme de todos los componentes y evitar la formación de grumos. Tras la preparación, es obligatorio realizar pruebas de viscosidad del sistema de resina epoxi. La producción estándar de FR4 requiere un control de la viscosidad entre 2000 y 3000 mPa·s. Una viscosidad excesivamente alta compromete la impregnación de la tela de vidrio, mientras que una viscosidad excesivamente baja puede aumentar la porosidad de la placa después del curado.

El pretratamiento de la lámina de cobre se centra en mejorar la fuerza de adhesión con la resina epoxi. Los laminados revestidos de cobre FR4 suelen utilizar láminas de cobre electrolítico o laminadas, con espesores especificados como 1 oz, 2 oz, etc. El pretratamiento comprende el rugosidad de la superficie y el tratamiento de resistencia a la oxidación: La rugosidad de la superficie emplea el grabado electroquímico para crear microestructuras microscópicas en la superficie de la lámina de cobre, lo que aumenta el área de contacto con la resina epoxi. El tratamiento de resistencia a la oxidación forma una densa capa de pasivación en la superficie de la lámina, lo que evita la oxidación durante los procesos posteriores y garantiza una conductividad eléctrica estable. Tras el pretratamiento, la resistencia de unión entre la lámina de cobre y la resina epoxi puede superar los 1.8 N/mm, lo que cumple los requisitos para el procesamiento posterior de la PCB.

Impregnación y secado

Una vez completado el pretratamiento, la producción entra en la primera etapa de la fase de conversión del núcleo: la impregnación y el secado de la tela de fibra de vidrio. Esto da lugar al producto intermedio clave en la producción de FR4, la «lámina prepreg (lámina PP)». El objetivo principal de este proceso es garantizar que el sistema de resina epoxi impregne de manera uniforme y completa la tela de fibra de vidrio, al tiempo que se elimina el exceso de disolvente y humedad, sentando así las bases para el posterior moldeo por laminación.

El proceso de impregnación se lleva a cabo utilizando una máquina de impregnación continua, cuyos parámetros fundamentales son la velocidad de impregnación, la temperatura y la viscosidad del sistema de resina epoxi. La tela de fibra de vidrio atraviesa el tanque de impregnación que contiene el sistema de resina epoxi a una velocidad constante (1-3 m/min), lo que garantiza la inmersión completa de la superficie de la tela en la resina. Para mejorar la eficiencia de la impregnación, se instalan rodillos guía y rodillos de presión dentro del tanque. El ajuste de la fuerza del rodillo de presión (0.3-0.5 MPa) permite una penetración completa de la resina en los huecos de la urdimbre y la trama del tejido de fibra de vidrio, lo que evita la aparición de «puntos secos» (áreas no impregnadas). Las diferentes especificaciones de la tela de fibra de vidrio requieren parámetros de impregnación distintos. Por ejemplo, la tela de fibra de vidrio roving tipo 7628 requiere una velocidad de impregnación reducida y una mayor fuerza del rodillo de presión para garantizar la penetración de la resina en las capas más profundas de la tela. Por el contrario, la tela de fibra de vidrio filamentosa tipo 1080 permite una velocidad ligeramente superior para evitar una acumulación excesiva de resina.

Tras la impregnación, el tejido de fibra de vidrio debe introducirse inmediatamente en el horno de secado para su procesamiento. El horno emplea un control de temperatura segmentado, que comprende una sección de presecado (80 °C-100 °C), una sección de secado principal (120 °C-140 °C) y una sección de enfriamiento (40 °C-60 °C). La sección de presecado elimina principalmente los disolventes de bajo punto de ebullición y la humedad superficial de la resina. La sección de secado principal promueve la reticulación inicial entre la resina epoxi y el agente de curado (reacción de fase B), transformando la resina de estado líquido a semisólido. Esto garantiza que el preimpregnado posea la rigidez adecuada, al tiempo que conserva la fluidez para la laminación posterior. La sección de enfriamiento reduce rápidamente la temperatura del preimpregnado para evitar el curado excesivo debido al calor elevado. La duración del secado debe ajustarse en función del espesor del preimpregnado. Los preimpregnados de especificación estándar suelen requerir entre 3 y 5 minutos de secado. El contenido final de volátiles debe controlarse por debajo del 0,5 %, y el contenido de resina (masa de resina como porcentaje de la masa total del preimpregnado) debe mantenerse entre el 50 % y el 60 %.

Los preimpregnados secos se someten a una rigurosa inspección de calidad, con criterios de aceptación que incluyen: superficie lisa del tejido sin arrugas, ausencia de burbujas o poros, distribución uniforme de la resina (desviación del contenido de resina no superior al ±2 %) y contenido de volátiles conforme. Los preimpregnados no conformes deben volver a impregnarse y secarse, o desecharse directamente, para evitar comprometer la calidad del laminado revestido de cobre posterior. Las láminas preimpregnadas aprobadas se clasifican según sus especificaciones y se apilan, a la espera de entrar en el proceso de laminación.

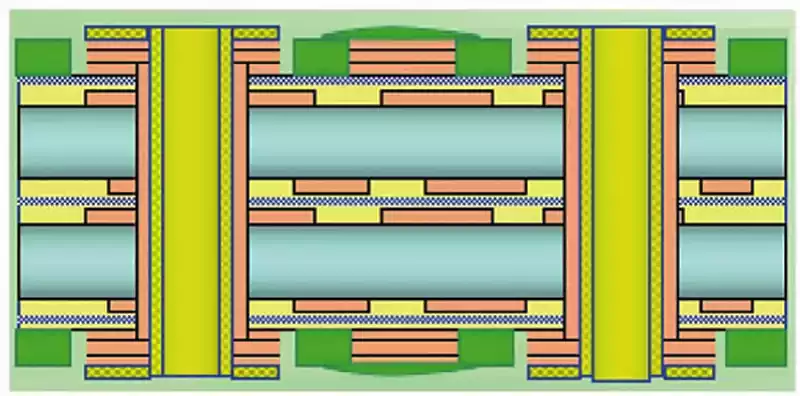

Proceso de laminación

La laminación constituye la etapa central en la producción de laminados revestidos de cobre FR4 y representa el paso fundamental para transformar el «preimpregnado + lámina de cobre» en laminados acabados. Este proceso emplea alta temperatura y presión para integrar completamente múltiples capas de preimpregnado con láminas de cobre superiores e inferiores, lo que permite que la resina epoxi se someta a la reticulación y el curado finales. Esto produce laminados revestidos de cobre FR4 estructuralmente densos y de rendimiento estable.

El proceso de apilamiento previo a la laminación debe ejecutarse estrictamente de acuerdo con las especificaciones de diseño. En función del espesor requerido del laminado FR4, se apilan el número adecuado de láminas de preimpregnado. A continuación, se aplica una lámina de cobre pretratada a las superficies superior e inferior, formando una estructura tipo sándwich: lámina de cobre – pila de preimpregnado – lámina de cobre. La laminación debe realizarse en un entorno de sala limpia (grado de limpieza ≥ Clase 1000) para evitar que el polvo o las impurezas contaminen la pila, lo que podría causar defectos internos en el laminado. Una vez completado el apilamiento, el laminado se coloca en un molde de laminación. La superficie del molde debe recubrirse con un agente desmoldeante para evitar la adhesión entre el laminado curado y el molde.

El proceso de laminación se ejecuta utilizando una prensa caliente, con parámetros básicos que incluyen la velocidad de calentamiento, la temperatura de laminación, la presión de laminación y el tiempo de mantenimiento. Estos parámetros deben ajustarse con precisión de acuerdo con las especificaciones del preimpregnado y el espesor del laminado. El perfil de laminación estándar para los laminados revestidos de cobre FR4 convencionales es el siguiente: la velocidad de calentamiento se controla a 2-3 °C/min, elevando gradualmente la temperatura hasta 160 °C-180 °C; se aplica presión una vez que la temperatura alcanza los 120 °C, manteniendo la presión final entre 2,0 y 3,0 MPa; el laminado se mantiene a 160 °C-180 °C bajo presión durante 60-90 minutos para garantizar el entrecruzamiento y el curado completos de la resina epoxi (Reacción de fase C). Durante la laminación, la resina parcialmente curada dentro del preimpregnado se reactiva, fluyendo para rellenar los huecos microscópicos dentro de la pila de laminados, al tiempo que se adhiere firmemente a la superficie rugosa de la lámina de cobre para formar una interfaz robusta.

Una vez completada la laminación, es necesario un proceso controlado de enfriamiento y liberación de presión. La velocidad de enfriamiento también debe controlarse estrictamente (1-2 °C/min) para evitar tensiones térmicas dentro del laminado revestido de cobre, que podrían causar deformaciones, grietas u otros defectos. Solo cuando la temperatura del laminado descienda por debajo de los 60 °C se podrá liberar la presión y retirar el laminado. En esta etapa, el laminado posee propiedades básicas de rigidez y aislamiento, pero aún requiere un procesamiento posterior para mejorar aún más la estabilidad del rendimiento.

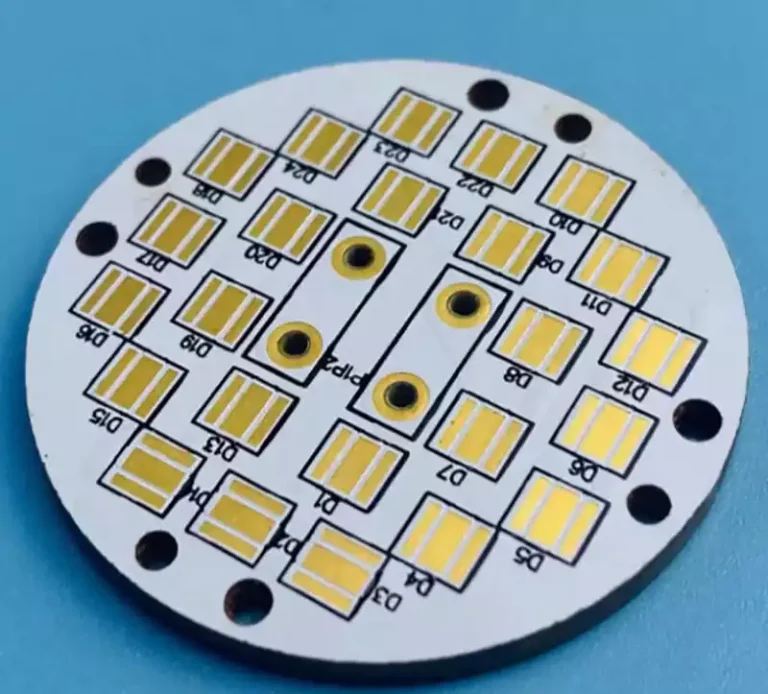

Postprocesamiento y control de calidad

Tras el laminado, los laminados revestidos de cobre FR4 se someten a un postprocesamiento y a un control de calidad exhaustivo para eliminar los defectos superficiales y estabilizar los parámetros de rendimiento, lo que garantiza que el producto final cumpla con los estándares de la industria. Esta etapa sirve como «línea de defensa final» para la calidad del FR4, ya que determina directamente su idoneidad para el mercado.

Las operaciones de posprocesamiento comprenden principalmente el recorte, el lijado y el tratamiento de envejecimiento. El proceso de recorte emplea máquinas de recorte CNC para eliminar las rebabas y las irregularidades de los bordes de la placa, lo que garantiza la precisión dimensional (normalmente con una tolerancia de ±0.1 mm) y evita que las rebabas de los bordes causen lesiones al personal o dañen el equipo durante el procesamiento posterior. El proceso de lijado consiste en pulir ligeramente la superficie del laminado para eliminar las capas de oxidación y las impurezas residuales de la lámina de cobre. Esto mejora la rugosidad de la superficie, sentando las bases para la adhesión de la resina fotosensible durante la posterior formación del circuito PCB. El tratamiento de envejecimiento constituye una etapa crítica del posprocesamiento. El laminado se coloca en una cámara de temperatura y humedad constantes (23 °C ± 2 °C, 50 % ± 5 % de humedad) durante 24-48 horas. Esto permite que las tensiones internas del laminado se disipen por completo, estabilizando los parámetros de rendimiento y evitando deformaciones o deformaciones durante el procesamiento posterior.

El control de calidad abarca las métricas de rendimiento básicas de los laminados FR4, incluidas las propiedades eléctricas, las propiedades mecánicas, la resistencia térmica y la calidad visual. Las pruebas de propiedades eléctricas abarcan la constante dieléctrica (Dk), el factor de pérdida dieléctrica (Df), la resistencia de aislamiento y la tensión de ruptura. Los laminados FR4 estándar requieren una constante dieléctrica controlada entre 4.2 y 4.8, un factor de pérdida dieléctrica inferior a 0.02 y una resistencia de aislamiento superior a 10¹³ Ω·cm. Las pruebas de propiedades mecánicas abarcan la resistencia a la flexión, la resistencia a la tracción y la resistencia al desprendimiento interlaminar. La resistencia a la flexión debe superar los 300 MPa, mientras que la resistencia al desprendimiento interlaminar no debe ser inferior a 1.5 N/mm. Las pruebas de resistencia térmica evalúan principalmente la temperatura de transición vítrea (Tg). Los laminados FR4 estándar requieren una Tg ≥ 130 °C, mientras que las variantes de alta Tg exigen ≥ 170 °C. La inspección visual de la calidad emplea una combinación de inspección manual y equipos de inspección óptica automatizada (AOI) para detectar defectos superficiales como burbujas, poros, arañazos y desprendimiento de la lámina de cobre. La proporción de área con defectos visuales debe ser inferior al 0.1 %.

Más allá de la inspección del producto acabado, la producción de laminados FR4 implementa un control de calidad exhaustivo a lo largo de todo el proceso de fabricación. Esto incluye pruebas de los materiales entrantes (composición y resistencia del tejido de vidrio, pureza de la resina epoxi, espesor y conductividad de la lámina de cobre), supervisión de la producción de láminas semicuradas (contenido de resina, contenido de materia volátil) y vigilancia en tiempo real de los parámetros de laminación (temperatura, presión, tiempo). Este control exhaustivo garantiza una calidad constante en todos los laminados FR4, con variaciones de rendimiento entre lotes que se mantienen dentro de los límites permitidos.

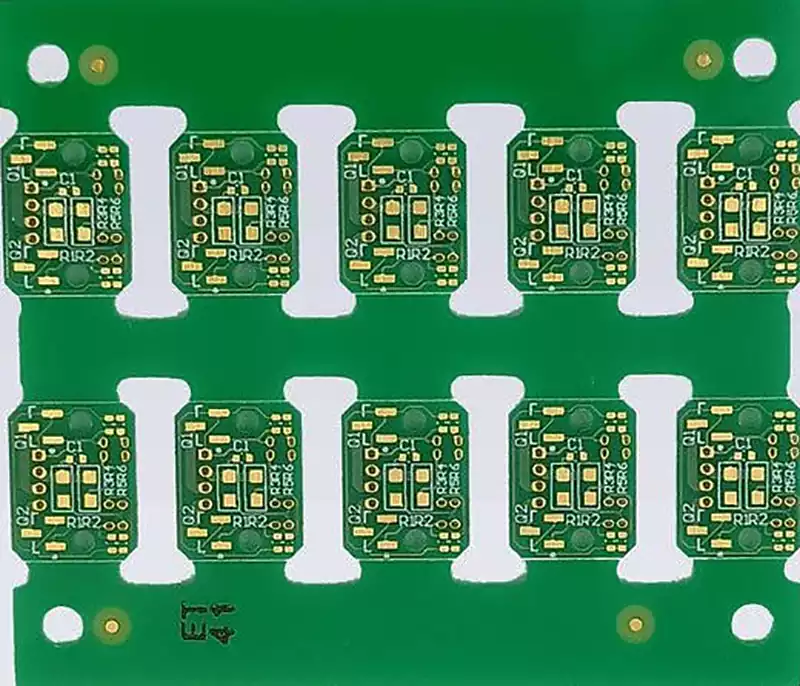

A medida que avanza la tecnología electrónica, los diversos escenarios de aplicación exigen un rendimiento mejorado de los laminados FR4. Los procesos de producción convencionales requieren una optimización específica para establecer vías de fabricación especializadas. Estas mejoras se centran principalmente en la selección de materias primas y en los ajustes de los parámetros básicos del proceso, lo que garantiza que los productos cumplan los requisitos medioambientales específicos.

En el caso de los laminados FR4 de baja pérdida destinados a aplicaciones de comunicación de frecuencia media-baja 5G, la optimización de la producción se centra en la selección de las materias primas: se emplea resina epoxi de baja pérdida (factor de pérdida dieléctrica ≤0.012) y tela de fibra de vidrio de tejido fino (por ejemplo, tipo 1080) para minimizar las pérdidas de transmisión de la señal. Durante la laminación, se elevan adecuadamente las temperaturas (170 °C-190 °C) y se prolongan los tiempos de permanencia (90-120 minutos) para garantizar el curado completo del epoxi y reducir la porosidad interna. En el caso de los laminados revestidos de cobre FR4 de alta Tg destinados a aplicaciones de alta temperatura en la electrónica de automoción, la optimización se centra en la selección de resina epoxi de alta Tg (Tg ≥ 180 °C) y agentes de acoplamiento resistentes a la humedad. La presión de laminación debe aumentarse a 2.5-3.5 MPa, mientras que el tiempo de tratamiento de envejecimiento debe prolongarse a 48 horas, lo que mejora la estabilidad del panel en entornos de alta temperatura y alta humedad. Para los laminados FR4 revestidos de cobre de alto aislamiento en aplicaciones de equipos de nueva energía de alto voltaje, se requiere una mayor dosis de retardantes de llama (retardantes de llama sin halógenos que constituyen entre el 15 % y el 20 % de la masa de resina). Se debe seleccionar una lámina de cobre de alta pureza (conductividad ≥99,9 %), con pruebas de alto voltaje posteriores al laminado (voltaje de prueba ≥5 kV) incorporadas para garantizar la seguridad del aislamiento.

El proceso de transformación de la tela de fibra de vidrio en laminado revestido de cobre FR4 representa una interacción precisa entre «la selección de la materia prima, la coordinación del proceso y el control de calidad». Cada ajuste de los parámetros en cada paso del proceso y cada proporción precisa de la materia prima contribuyen a la calidad del laminado. Es este control de precisión de principio a fin lo que dota a los laminados FR4 de un rendimiento eléctrico, una resistencia mecánica y una estabilidad excepcionales, lo que los convierte en el material de sustrato más utilizado en la industria de los PCB.

En el contexto de la continua evolución tecnológica en el campo de la electrónica, los procesos de fabricación de laminados FR4 están siendo objeto de una optimización y un avance constantes. La progresión de las técnicas convencionales a las especializadas, junto con el paso de la supervisión manual a la producción inteligente, está impulsando a los laminados FR4 hacia una mayor eficiencia, una estabilidad mejorada y una mayor idoneidad para aplicaciones especializadas.