Il substrato FR4 si riferisce ai substrati dei circuiti stampati realizzati con materiale FR4. L’FR4 è un laminato in resina epossidica rinforzato con fibra di vetro che offre eccellenti proprietà meccaniche ed elettriche. Composto da tessuto in fibra di vetro e resina epossidica, la sigla “FR” sta per “Flame Retardant” (ignifugo) e indica che questo materiale possiede un’eccellente resistenza alla fiamma, rendendolo adatto a diverse apparecchiature elettroniche ad alto rischio.

Nella produzione di PCB, i substrati FR4 fungono tipicamente da materiali di supporto, sostenendo e collegando diversi componenti elettronici. Questi componenti vengono fissati al substrato tramite saldatura o altri metodi, completando i collegamenti dei circuiti e l’implementazione funzionale.

Processo di produzione tipico per i substrati FR4:

1.Preparazione delle materie prime

Le materie prime primarie per i substrati FR4 sono materiali compositi costituiti da tessuto in fibra di vetro e resina epossidica. Il tessuto in fibra di vetro fornisce resistenza e rigidità, mentre la resina epossidica funge da adesivo che lega insieme gli strati di tessuto. Durante la produzione, è necessario selezionare innanzitutto tessuto in fibra di vetro e resina epossidica che soddisfino i requisiti specificati. Generalmente vengono impiegate resine ad alte prestazioni per garantire proprietà elettriche e meccaniche favorevoli.

2.Impregnazione con resina e laminazione

Il tessuto in fibra di vetro selezionato viene prima impregnato con resina epossidica per garantire una saturazione completa. Questo processo viene solitamente condotto in condizioni di temperatura e pressione specifiche per garantire una distribuzione uniforme della resina. Il tessuto in fibra di vetro impregnato di resina viene quindi inserito in una pressa a caldo. Sotto l’effetto combinato dell’alta temperatura e della pressione, più strati di tessuto in fibra di vetro vengono laminati in un robusto materiale composito. Questo processo non solo consente di ottenere la densità e la durezza prestabilite del materiale, ma ne garantisce anche la stabilità.

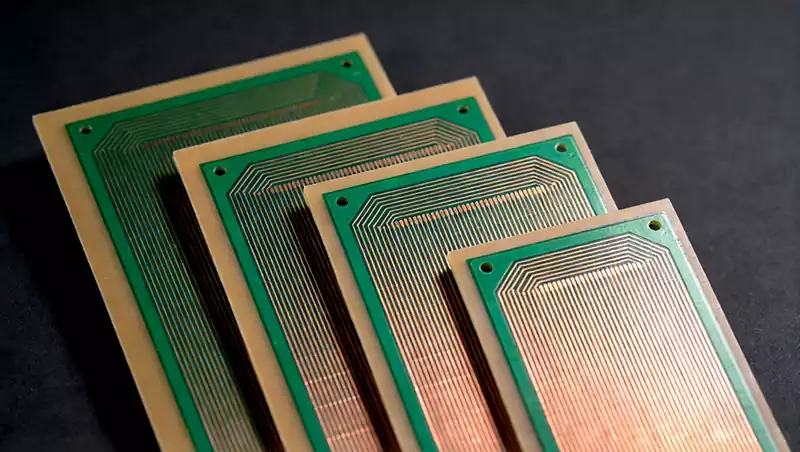

3.Taglio e formatura

I fogli FR4 impregnati di resina vengono tagliati in dimensioni standard, tipicamente determinate dai requisiti di produzione successivi dei PCB. I substrati FR4 tagliati vengono sottoposti a formatura per garantire una superficie piana e priva di difetti. Qualsiasi imperfezione superficiale, come bolle, pieghe o irregolarità, può compromettere i processi successivi e la qualità finale del circuito stampato.

4.Foratura e trattamento delle pareti dei fori

Per le successive interconnessioni dei circuiti stampati e il montaggio dei componenti, i substrati FR4 vengono sottoposti a foratura. Questo crea fori di connessione elettrica come fori passanti e vie. Vengono utilizzate macchine di foratura ad alta precisione per garantire che le dimensioni, la profondità e il posizionamento dei fori soddisfino le specifiche di progettazione. Residui di detriti possono rimanere sulle pareti dei fori praticati, rendendo necessaria la sbavatura e la pulizia.

5.Trasferimento del modello e incisione

Dopo l’applicazione di una pellicola fotosensibile sulla superficie del substrato FR4, il modello di progettazione del circuito viene trasferito tramite esposizione ai raggi ultravioletti e sviluppo. Il substrato esposto viene sottoposto a un trattamento chimico per rimuovere la pellicola fotosensibile non esposta, lasciando il modello disegnato per formare lo strato metallico del circuito. Successivamente, gli strati di rame in eccesso vengono rimossi tramite incisione, conservando solo i modelli di circuito richiesti. Questo processo richiede un’elevata precisione per garantire modelli di circuito complessi e chiari.

6.Metallizzazione e placcatura

La metallizzazione migliora la conduttività dei circuiti. In genere, sia gli strati esterni che i fori metallizzati dei PCB vengono sottoposti a metallizzazione. Per gli strati esterni, viene comunemente impiegata la placcatura elettrolitica in rame o oro per migliorare le prestazioni elettriche e la resistenza alla corrosione. Anche i fori metallizzati richiedono la placcatura in rame per garantire la continuità elettrica. In alcune applicazioni di fascia alta, il substrato FR4 può essere ulteriormente sottoposto a placcatura in oro o argento per migliorare l’affidabilità dei collegamenti elettrici.

7.Maschera di saldatura e serigrafia

Per evitare cortocircuiti tra le diverse aree metalliche del circuito stampato, il substrato FR4 viene tipicamente trattato con una maschera di saldatura. La funzione della maschera di saldatura è quella di proteggere le aree del circuito che non sono destinate alla saldatura. Questo strato protettivo viene formato applicando l’inchiostro della maschera di saldatura, che viene poi polimerizzato utilizzando la luce ultravioletta. Dopo la mascheratura a saldatura, viene eseguita la serigrafia per contrassegnare varie etichette e simboli sul PCB, come testo, icone e loghi di marchi, facilitando il successivo assemblaggio e la manutenzione.

8.Taglio e separazione

Dopo aver completato tutte le fasi di lavorazione, il substrato FR4 viene tagliato in forme e dimensioni adeguate. In questa fase, più circuiti stampati possono essere laminati insieme e separati utilizzando metodi come il taglio laser, il taglio a V o il taglio meccanico.

9.Test elettrici e controllo qualità

Una volta completato, il substrato FR4 viene sottoposto a test elettrici finali. Questa fase verifica principalmente la conformità alle specifiche di progettazione, compreso il rilevamento di cortocircuiti o circuiti aperti. I metodi di test comuni comprendono test automatizzati (ICT), test funzionali e test con sonda volante. Dopo i test, la scheda viene sottoposta a un’ispezione visiva per garantire l’assenza di difetti, graffi o crepe.

10.Lavorazione finale

Infine, il substrato FR4 completato viene sottoposto al confezionamento. A seconda delle esigenze, possono essere applicate fasi di rivestimento o trattamento superficiale per garantire la stabilità e la durata a lungo termine del PCB. Una volta confezionato, il substrato è pronto per essere spedito al cliente o per entrare nei processi di assemblaggio a valle.

Applicazioni dei substrati FR4

Elettronica di consumo

Nel settore dell’elettronica di consumo, i substrati FR4 sono spesso utilizzati nei circuiti stampati di dispositivi quali smartphone, tablet e televisori. Le loro proprietà elettriche stabili e la robusta resistenza meccanica consentono loro di soddisfare le esigenze di circuiti stampati ad alte prestazioni in questi apparecchi.

Elettronica automobilistica

Con il progresso dei veicoli intelligenti e delle auto elettriche, l’elettronica automobilistica deve affrontare una complessità e richieste crescenti. I substrati FR4, rinomati per la loro superiore resistenza alle alte temperature e le capacità anti-interferenza, sono ampiamente utilizzati nei sistemi elettronici di bordo come i sistemi di gestione delle batterie, i sistemi di navigazione e i sistemi di intrattenimento a bordo dei veicoli.

Controllo industriale

Nelle apparecchiature di automazione industriale, i substrati FR4 fungono spesso da componenti fondamentali in vari sensori e schede di controllo dei motori. La loro elevata resistenza e durata garantiscono un funzionamento stabile durante un uso prolungato.

Apparecchiature mediche

Grazie alle loro prestazioni affidabili e alla lavorabilità di precisione, i substrati FR4 sono ampiamente utilizzati nei circuiti stampati per dispositivi medici, tra cui apparecchiature di monitoraggio dei pazienti, strumenti chirurgici e apparecchi diagnostici.

Aerospaziale

Nelle applicazioni aerospaziali, la stabilità e la sicurezza delle apparecchiature elettroniche sono fondamentali. I substrati FR4, con la loro resistenza alle vibrazioni e la tolleranza alle alte temperature, trovano ampio utilizzo nei sistemi elettronici di veicoli spaziali e satelliti.

I substrati FR4, grazie alle loro eccezionali prestazioni, trovano ampia applicazione in dispositivi elettronici in diversi settori industriali. Che si tratti di elettronica di consumo, elettronica automobilistica, sistemi di controllo industriale, apparecchiature mediche o applicazioni aerospaziali, i substrato FR4 svolgono un ruolo indispensabile. Con il continuo progresso della tecnologia elettronica, i substrati FR4 continueranno a svolgere funzioni critiche all’interno di vari dispositivi ad alte prestazioni, guidando l’innovazione e il progresso nei moderni prodotti elettronici.