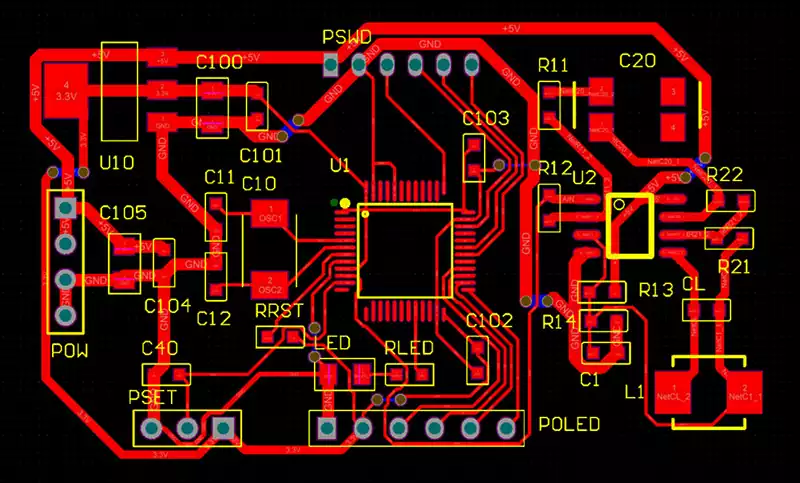

Des premiers équipements à tubes à vide aux terminaux de communication 5G et aux systèmes de contrôle industriels actuels, les cartes de circuits imprimés (PCB) constituent le support central des appareils électroniques, leur technologie de substrat ayant connu plusieurs générations de renouvellement. Parmi les nombreux substrats de PCB, le substrats FR4 a toujours occupé une position dominante, trouvant de nombreuses applications dans divers scénarios tels que la production en série d’appareils électroniques grand public et d’équipements industriels personnalisés. Son statut « indémodable » dans l’industrie depuis des décennies n’est pas le fruit d’une simple coïncidence du marché, mais résulte plutôt d’un système équilibré qu’il a mis en place dans trois dimensions essentielles : les performances, le coût et le processus de fabrication. Sa grande rentabilité découle d’une compatibilité éprouvée tout au long de la chaîne industrielle et d’une couverture précise de la grande majorité des scénarios d’application.

Performances équilibrées

La principale raison de l’adoption généralisée et durable du substrats FR4 réside dans ses performances équilibrées, sans défauts significatifs. Dans les applications pratiques, il évite les coûts excessifs liés à la recherche de performances extrêmes dans une seule dimension, tout en répondant efficacement aux exigences de performance essentielles des substrats dans la plupart des appareils électroniques.

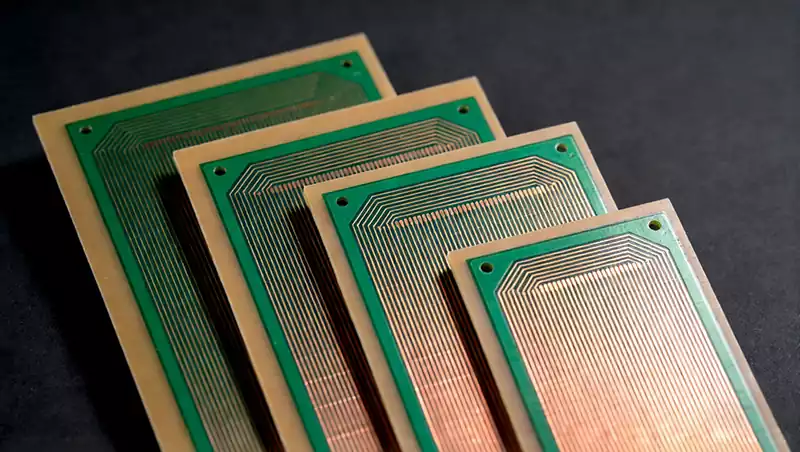

Sur le plan de la composition, les substrats FR4 sont principalement constitués de résine époxy et de tissu en fibre de verre. Lors de la fabrication, ces matériaux sont étroitement liés par formage à chaud, créant ainsi une structure composite. Cette composition unique confère au FR4 des propriétés multifacettes stables. Sur le plan électrique, il répond aux exigences fondamentales en matière de transmission et d’isolation des signaux, garantissant des performances électriques stables et fiables pendant le fonctionnement de l’appareil. Sur le plan mécanique, il possède une résistance et une dureté suffisantes pour supporter des forces externes sans se déformer ni s’endommager, offrant ainsi un support structurel stable aux composants électroniques. En termes de résistance thermique, il maintient une stabilité de performance à des températures élevées sans dégradation ni défaillance rapide, garantissant un fonctionnement fiable dans des plages de température normales. Combinant ces caractéristiques de performance, le substrat FR4 offre un excellent équilibre entre praticité et rentabilité, s’imposant comme une solution de substrat idéale pour l’industrie électronique.

Propriétés électriques

En ce qui concerne les caractéristiques électriques, les substrats FR4 présentent une constante diélectrique (Dk) stable comprise entre 4,2 et 4,8, avec un facteur de perte (Df) inférieur à 0,02. Cela répond pleinement aux exigences de transmission de signaux à vitesse moyenne à faible, ce qui le rend adapté aux applications courantes telles que l’électronique grand public (par exemple, les téléphones mobiles, les périphériques informatiques), les équipements industriels généraux (par exemple, les capteurs, les contrôleurs) et les appareils électroménagers. Pour les scénarios de communication à haute fréquence, si les substrats FR4 conventionnels n’égalisent pas les performances des substrats spécialisés tels que le polytétrafluoroéthylène (PTFE), des variantes modifiées (telles que le FR4 à température de transition vitreuse (Tg) élevée ou variantes FR4 à faible facteur de perte), sa constante diélectrique peut être optimisée à 3,8-4,2, avec un facteur de perte réduit à moins de 0,015. Cela permet de s’adapter aux exigences de communication 5G sous 6 GHz, réalisant ainsi une percée technologique en matière de compatibilité avec les applications haut de gamme rentables. Les données du secteur indiquent que dans les modules de contrôle auxiliaires des stations de base 5G, les substrats FR4 représentent 85 % de l’utilisation, dépassant largement la part de 15 % des substrats spécialisés.

Propriétés mécaniques

En termes de propriétés mécaniques, les substrats FR4 présentent une résistance à la flexion supérieure à 300 MPa et une résistance à la traction supérieure à 150 MPa. Ils peuvent supporter les opérations de perçage, de découpe et de pliage lors de la fabrication des circuits imprimés tout en répondant aux exigences d’impact mécanique lors de l’assemblage et du transport des appareils électroniques. Comparé à la nature fragile des substrats céramiques et à la susceptibilité à la déformation des substrats en aluminium, le FR4 présente une stabilité structurelle supérieure. Cela élimine le besoin de processus de renforcement supplémentaires, réduisant ainsi efficacement les coûts de production globaux. Dans des conditions environnementales standard, les écarts de stabilité dimensionnelle des substrats FR4 peuvent être contrôlés à moins de 0,1 %, ce qui garantit une précision de soudage précise pour les microcomposants et minimise les défaillances des produits causées par la déformation du substrat.

Résistance thermique

En ce qui concerne la résistance thermique, les substrats FR4 standard présentent une température de transition vitreuse (Tg) d’environ 130 °C, tandis que les variantes à haute Tg peuvent dépasser 170 °C. Cela permet d’obtenir des performances stables sous l’effet de températures élevées à court terme lors du soudage par refusion en surface (SMT) (température maximale de 260 °C). Les températures de fonctionnement à long terme restent stables dans une plage de 105 °C à 150 °C, couvrant les environnements opérationnels de la plupart des appareils électroniques. Pour les applications à haute température telles que l’électronique automobile, les substrats FR4 modifiés avec des résines spécialisées atteignent une résistance thermique à long terme supérieure à 180 °C. Cette performance a un coût représentant un tiers de celui des substrats céramiques et la moitié de celui des substrats polyimides.

Contrôle des coûts

La rentabilité élevée des substrats FR4 découle principalement de la maturité de l’ensemble de sa chaîne industrielle. Un contrôle précis des coûts est assuré à toutes les étapes, de l’approvisionnement en matières premières et la mise en œuvre du processus de production à l’augmentation de la capacité et au recyclage des déchets, ce qui confère à ce matériau un « avantage en termes de rapport coût-performance » que les autres substrats ont du mal à égaler.

Approvisionnement adéquat en matières premières En ce qui concerne les matières premières, les composants essentiels des substrats FR4, à savoir la résine époxy et le tissu en fibre de verre, sont tous deux des produits de base dont l’offre sur le marché est abondante et dont la volatilité des prix est minimale. La production mondiale annuelle de résine époxy dépasse 10 millions de tonnes, tandis que la capacité de production de tissu en fibre de verre dépasse 20 milliards de mètres carrés. Cet effet de production de masse à grande échelle maintient les prix unitaires des matières premières à un niveau constamment bas. Les données indiquent que le coût des matières premières des substrats FR4 standard varie entre 20 et 30 yuans par mètre carré, tandis que les substrats en PTFE coûtent entre 200 et 300 yuans par mètre carré et les substrats en aluminium entre 80 et 100 yuans par mètre carré. En outre, les substrats FR4 bénéficient de canaux d’approvisionnement étendus indépendants des ressources rares, ce qui atténue efficacement les risques liés à la chaîne d’approvisionnement et réduit les dépenses d’approvisionnement.

Les processus de production sont standardisés et automatisés, ce qui permet d’atteindre des taux de rendement élevés.

En termes de fabrication, le flux de production des substrats FR4 est hautement standardisé et automatisé. Les processus clés tels que le pressage à chaud, la découpe et le perçage atteignent des taux de rendement supérieurs à 98 %, avec des taux de rebut inférieurs à 2 %. En revanche, le frittage des substrats céramiques donne un rendement d’environ 85 %, tandis que les processus de formage des substrats PTFE sont complexes et donnent des taux de rendement inférieurs à 90 %. Ce rendement élevé réduit directement les coûts de fabrication unitaires, tandis que les processus standardisés minimisent le besoin d’équipements de production personnalisés. Les coûts d’investissement pour une ligne de production FR4 conventionnelle sont d’environ 5 millions de yens par ligne, alors que les lignes de substrats spécialisées dépassent généralement 20 millions de yens par ligne. Cela réduit les barrières à l’entrée dans l’industrie pour les fabricants, augmente la capacité de production de substrats FR4 et favorise un cercle vertueux « d’économies d’échelle – réduction des coûts ».

Une excellente recyclabilité génère des revenus supplémentaires

En matière de recyclage, les substrats FR4 présentent une recyclabilité supérieure à celle de la plupart des substrats spécialisés. Les circuits imprimés FR4 mis au rebut peuvent être broyés mécaniquement et décollés chimiquement afin de séparer la feuille de cuivre et la fibre de verre. Les taux de récupération de la feuille de cuivre dépassent 95 %, tandis que la fibre de verre peut être réutilisée dans des matériaux de construction, des isolants et d’autres applications, ce qui permet de réutiliser les ressources. Cela permet non seulement de réduire les coûts d’élimination environnementale, mais aussi de générer des revenus supplémentaires pour les fabricants grâce à la récupération des ressources, ce qui améliore encore la rentabilité globale. Les données de l’industrie indiquent que le recyclage des circuits imprimés FR4 génère une valeur ajoutée d’environ 5 à 8 yuans par kilogramme, alors que les substrats en PTFE ont une valeur de recyclage quasi nulle et que les substrats en céramique entraînent des coûts de recyclage supérieurs à leur valeur matérielle.

Caractéristiques pratiques réduisant les obstacles à la production

La popularité durable des substrats FR4 tient également à leur grande compatibilité avec divers processus de fabrication de circuits imprimés. Qu’il s’agisse de circuits imprimés simple ou double face, multicouches, flexibles ou rigides-flexibles, les substrats FR4 s’adaptent parfaitement sans que les fabricants aient à modifier de manière significative leurs processus de production. Cela réduit encore les coûts de production et d’application tout en améliorant l’applicabilité sur le marché.

Processus de laminage éprouvé pour la production de circuits imprimés multicouches

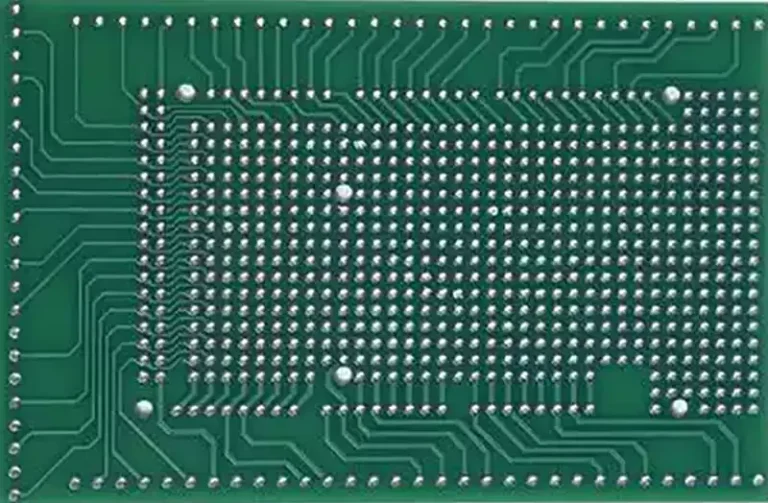

Dans la fabrication de circuits imprimés multicouches, les substrats FR4 utilisent un processus de laminage bien établi capable de produire des cartes de plus de dix couches. Ce processus permet d’obtenir une forte adhérence entre les couches avec une résistance au pelage supérieure à 1,5 N/mm, garantissant une transmission stable du signal dans les cartes multicouches. En revanche, les substrats flexibles impliquent des processus de laminage complexes avec des risques de délamination intercouches plus élevés, nécessitant des matériaux et des équipements de liaison spécialisés. Les substrats céramiques sont confrontés à des défis tels que la déformation par frittage et une précision insuffisante de l’alignement intercouches lors de la fabrication multicouche, ce qui entrave la production à grande échelle. Dans les secteurs où la demande en circuits imprimés multicouches est élevée, tels que l’électronique grand public et le contrôle industriel, la compatibilité des processus des substrats FR4 en fait la solution privilégiée.

Plusieurs procédés de traitement de surface s’adaptent à divers scénarios.

En ce qui concerne la compatibilité des traitements de surface, les substrats FR4 s’adaptent à diverses finitions, notamment le nivellement à l’air chaud (HASL), le placage à l’or chimique, le placage à l’argent chimique et le préservatif de soudabilité organique (OSP). Des solutions optimales peuvent être sélectionnées en fonction des exigences spécifiques de l’application. Par exemple, le placage à l’or chimique améliore la résistance à l’oxydation et la fiabilité du soudage des circuits imprimés, ce qui le rend adapté aux équipements électroniques haut de gamme. L’OSP offre une solution rentable, idéale pour la production en série d’appareils électroniques grand public. Cette compatibilité permet aux fabricants de produire des produits répondant à des exigences de qualité variables sans changer de substrat, ce qui augmente considérablement la flexibilité de la chaîne de production tout en réduisant les coûts d’investissement en équipement et d’ajustement des processus.

Compatible avec diverses méthodes de soudage de composants, faibles taux de défauts

De plus, les substrats FR4 s’adaptent parfaitement à diverses techniques de soudage de composants. Qu’il s’agisse de la technologie à trous traversants (THT) ou de la technologie de montage en surface (SMT), ils garantissent des joints de soudure robustes et des connexions électriques stables. Leur rugosité de surface modérée améliore la mouillabilité de la soudure, contrôlant les taux de défauts de soudure en dessous de 0,1 %, ce qui est nettement inférieur aux substrats céramiques (0,5 %) et aux substrats flexibles (0,3 %). Ce faible taux de défauts réduit encore les coûts de retouche et améliore l’efficacité de la production.

Atténuer les risques, améliorer l’efficacité

Au fil de décennies de développement, les substrats FR4 ont établi des normes internationales et nationales complètes. Citons par exemple la norme IPC-4101 publiée par l’International Printed Circuit Association et la norme nationale chinoise GB/T 4721, qui définissent clairement des aspects clés tels que les mesures de performance, les processus de fabrication et les protocoles d’inspection de la qualité. Cette normalisation offre deux avantages principaux : premièrement, elle réduit les coûts de communication et les risques liés à la qualité pour les fournisseurs et les acheteurs ; deuxièmement, elle améliore l’interchangeabilité et l’universalité des produits, consolidant ainsi sa position en tant que norme industrielle.

Simplification des processus d’inspection et réduction des cycles de coûts

Du point de vue de l’approvisionnement, les mesures de performance normalisées éliminent la nécessité pour les fabricants de procéder à des tests complets sur chaque lot de substrats FR4. Au lieu de cela, l’assurance qualité est obtenue grâce à l’échantillonnage d’indicateurs clés (tels que la valeur Tg, la constante diélectrique et la résistance d’isolement) par rapport à des normes établies, ce qui réduit considérablement les coûts d’inspection et les délais d’approvisionnement. En revanche, les normes relatives aux substrats spécialisés restent fragmentées, avec des variations de performances considérables entre les fournisseurs. Les fabricants doivent consacrer des efforts considérables aux audits des fournisseurs et aux tests des produits, ce qui augmente les coûts et les risques liés à l’approvisionnement.

Fournir des directives claires pour améliorer l’efficacité de la conception

Du point de vue de la conception, les paramètres FR4 normalisés offrent aux concepteurs de circuits imprimés des références de conception explicites. Les concepteurs peuvent utiliser directement les paramètres standard pour la disposition des circuits, les calculs d’adaptation d’impédance, la conception thermique et d’autres tâches sans avoir à effectuer de tests complexes sur les performances des substrats, ce qui augmente considérablement l’efficacité de la conception. En outre, les produits FR4 normalisés présentent une forte interchangeabilité. Même en cas de changement de fournisseur, la compatibilité de la conception des produits reste inchangée, ce qui atténue les risques liés aux fluctuations de la chaîne d’approvisionnement. Cette caractéristique s’avère particulièrement cruciale dans la production de masse de produits électroniques grand public, car elle garantit la cohérence entre les différents lots de production et renforce la réputation de la marque.

Définir des normes de test claires pour garantir la qualité des produits

Du point de vue du contrôle qualité, un cadre normatif complet fournit des critères de référence clairs pour inspecter la qualité des substrats FR4. Des critères de conformité spécifiques sont établis pour des tests tels que la résistance d’isolement, la résistance à la température et la résistance mécanique, ce qui empêche efficacement les produits non conformes d’entrer sur le marché. Ce système de gestion de la qualité normalisé atténue non seulement les risques liés à la qualité pour les fabricants, mais renforce également la confiance des clients en aval dans la fiabilité des produits FR4, élargissant ainsi la demande du marché.

S’adapter en permanence aux nouvelles demandes

La pertinence durable des substrats FR4 ne résulte pas d’une stagnation technologique, mais d’une itération technique continue qui s’adapte aux nouvelles exigences des applications, prolongeant ainsi leur cycle de vie. Avec le développement rapide de domaines émergents tels que la 5G, l’électronique automobile et l’internet industriel, le marché exige des performances plus élevées de la part des substrats de circuits imprimés. Grâce à des modifications et des mises à niveau, les substrats FR4 ont réalisé une percée technologique « faible coût + haute performance », renforçant encore leur avantage en termes de rentabilité.

Répondre aux exigences de haute fréquence de la 5G avec du FR4 modifié

Pour répondre aux exigences de haute fréquence des communications 5G, l’industrie a développé des substrats FR4 modifiés avec une Tg élevée et un Df faible. En optimisant les formulations de résine époxy et en utilisant un tissu en fibre de verre à faible perte, leur constante diélectrique peut être réduite à moins de 3,8, avec un facteur de perte inférieur à 0,012. Cela permet une compatibilité avec les exigences de transmission de signaux de la bande 5G Sub-6GHz, pour un coût représentant seulement un quart à un tiers de celui des substrats spéciaux en PTFE. Dans des applications telles que les modules frontaux RF des stations de base 5G et les substrats d’antennes pour smartphones, les substrats FR4 modifiés ont été largement adoptés, s’imposant comme la solution technique optimale alliant performances et coût.

Apparition du FR4 de qualité automobile

Répondant aux exigences de l’électronique automobile en matière de résistance aux températures élevées et de fiabilité, les substrats FR4 de qualité automobile ont trouvé des applications à l’échelle industrielle. Ces substrats présentent des propriétés de résistance à l’humidité et à la chaleur et de résistance au vieillissement, avec une température de transition vitreuse (Tg) supérieure à 180 °C et une stabilité opérationnelle à long terme à 150 °C. Ils ne présentent aucune dégradation significative de leurs performances après 1 000 heures d’essais de vieillissement à l’humidité et à la chaleur à 85 °C/85 % d’humidité relative, ce qui les rend adaptés aux environnements difficiles tels que les compartiments moteurs et les châssis. Par rapport aux substrats FR4 conventionnels, les substrats FR4 de qualité automobile n’entraînent qu’une augmentation de coût de 10 à 15 % tout en répondant aux exigences de fiabilité de l’électronique automobile, offrant ainsi un rapport coût-performance nettement supérieur à celui des substrats en céramique ou en polyimide.

Le FR4 à haute résistance d’isolation garantit la sécurité

Répondant aux exigences de haute tension des nouveaux équipements énergétiques, les substrats FR4 à haute résistance d’isolation ont fait l’objet de percées technologiques. Avec des tensions de claquage supérieures à 40 kV/mm et des résistivités volumiques dépassant 10¹⁴ Ω·cm, ils garantissent la sécurité de l’isolation des équipements à haute tension tels que les stations de recharge pour véhicules électriques et les onduleurs photovoltaïques. Coûtant seulement un cinquième du prix des substrats céramiques haute tension, ils sont devenus le choix de substrat le plus courant dans le secteur des énergies nouvelles.

La popularité durable des substrats FR4 dans l’industrie des circuits imprimés tient à leur maîtrise précise de l’équilibre « performances-coût-processus ». Plutôt que de rechercher des extrêmes dans une seule dimension, ils couvrent la grande majorité des scénarios d’application ; plutôt que de dépendre de ressources rares, ils permettent de contrôler les coûts grâce à la maturité de l’ensemble de la chaîne industrielle ; plutôt que de se limiter à un seul processus, ils s’adaptent à diverses exigences de production. Ils ne respectent pas non plus rigoureusement les normes traditionnelles, mais s’adaptent aux nouveaux scénarios grâce à des mises à niveau itératives. Ce système d’équilibre complet confère aux substrats FR4 un avantage inégalé en termes de rapport coût-performance.

Dans un contexte d’évolution constante des technologies électroniques, les substrats spécialisés peuvent conquérir des parts de marché dans certaines applications haut de gamme spécifiques. Néanmoins, les substrats FR4 conserveront leur position dominante dans l’industrie des circuits imprimés, grâce à leurs performances équilibrées, leurs coûts maîtrisés, leurs processus de fabrication matures et leur capacité d’évolution soutenue.