Dalle prime apparecchiature a valvole elettroniche agli attuali terminali di comunicazione 5G e sistemi di controllo industriale, i circuiti stampati (PCB) fungono da supporto principale per i dispositivi elettronici, con la loro tecnologia di substrato che ha subito diversi cicli di rinnovamento. Tra i numerosi substrati PCB, i substrato FR4 ha sempre mantenuto una posizione dominante, trovando ampia applicazione in diversi scenari, come la produzione di massa di elettronica di consumo e apparecchiature industriali personalizzate. Il suo status di “evergreen” nel settore da decenni non è una semplice coincidenza di mercato, ma deriva piuttosto da un sistema equilibrato che ha stabilito su tre dimensioni fondamentali: prestazioni, costi e processo di produzione. La sua elevata efficienza in termini di costi deriva dalla compatibilità matura lungo l’intera catena industriale e dalla copertura precisa della stragrande maggioranza degli scenari applicativi.

Prestazioni equilibrate

Il motivo principale della diffusione duratura del substrato FR4 risiede nelle sue metriche di prestazione equilibrate, senza carenze significative. Nelle applicazioni pratiche, evita i costi eccessivi associati alla ricerca di prestazioni estreme in una singola dimensione, soddisfacendo al contempo i requisiti di prestazione fondamentali per i substrati nella maggior parte dei dispositivi elettronici.

Dal punto di vista compositivo, i substrato FR4 sono costituiti principalmente da resina epossidica e tessuto in fibra di vetro. Durante la produzione, questi materiali vengono saldamente legati tra loro mediante formatura a caldo, creando una struttura composita del substrato. Questa composizione unica conferisce all’FR4 proprietà stabili e multifunzionali. Dal punto di vista elettrico, soddisfa i requisiti fondamentali per la trasmissione del segnale e l’isolamento, garantendo prestazioni elettriche stabili e affidabili durante il funzionamento del dispositivo. Dal punto di vista meccanico, possiede una resistenza e una tenacità adeguate per sopportare forze esterne senza deformazioni o danni, fornendo un supporto strutturale stabile per i componenti elettronici. Per quanto riguarda la resistenza termica, mantiene la stabilità delle prestazioni a temperature elevate senza un rapido degrado o guasti, garantendo un funzionamento affidabile entro i normali intervalli di temperatura di esercizio. Combinando queste caratteristiche prestazionali, il substrato FR4 raggiunge un eccellente equilibrio tra praticità ed economicità, affermandosi come soluzione ideale per l’industria elettronica.

Proprietà elettriche

Per quanto riguarda le caratteristiche elettriche, i substrato FR4 presentano una costante dielettrica (Dk) stabile compresa tra 4.2 e 4.8, con un fattore di perdita (Df) inferiore a 0.02. Ciò soddisfa pienamente i requisiti per la trasmissione di segnali a velocità medio-bassa, rendendolo adatto per applicazioni mainstream come l’elettronica di consumo (ad esempio, telefoni cellulari, periferiche per computer), apparecchiature industriali generiche (ad esempio, sensori, controller) ed elettrodomestici. Per gli scenari di comunicazione ad alta frequenza, mentre i substrati FR4 convenzionali non eguagliano le prestazioni dei substrati specializzati come il politetrafluoroetilene (PTFE), le varianti modificate (come l’FR4 ad alta temperatura di transizione vetrosa (Tg) o varianti FR4 a basso fattore di perdita), la sua costante dielettrica può essere ottimizzata a 3.8-4.2, con un fattore di perdita ridotto al di sotto di 0.015. Ciò consente l’adattamento ai requisiti di comunicazione 5G sub-6GHz, ottenendo una svolta tecnologica nella compatibilità delle applicazioni di fascia alta a basso costo. I dati del settore indicano che all’interno dei moduli di controllo ausiliari delle stazioni base 5G, i substrato FR4 rappresentano l’85% dell’utilizzo, superando in modo significativo la quota di applicazione del 15% dei substrati specializzati.

Proprietà meccaniche

In termini di proprietà meccaniche, i substrato FR4 presentano una resistenza alla flessione superiore a 300 MPa e una resistenza alla trazione superiore a 150 MPa. Sono in grado di resistere alle operazioni di foratura, taglio e piegatura durante la produzione di PCB, soddisfacendo al contempo i requisiti di impatto meccanico durante l’assemblaggio e il trasporto dei dispositivi elettronici. Rispetto alla natura fragile dei substrati ceramici e alla suscettibilità alla deformazione dei substrati in alluminio, l’FR4 presenta una stabilità strutturale superiore. Ciò elimina la necessità di ulteriori processi di rinforzo, riducendo efficacemente i costi di produzione complessivi. In condizioni ambientali standard, le deviazioni di stabilità dimensionale dei substrato FR4 possono essere controllate entro lo 0,1%, garantendo una precisione di saldatura accurata per i microcomponenti e riducendo al minimo i guasti del prodotto causati dalla deformazione del substrato.

Resistenza termica

Per quanto riguarda la resistenza termica, i substrato FR4 standard presentano una temperatura di transizione vetrosa (Tg) di circa 130 °C, mentre le varianti ad alta Tg possono superare i 170 °C. Ciò consente prestazioni stabili in caso di impatti a breve termine ad alta temperatura durante la saldatura a rifusione con tecnologia SMT (Surface Mount Technology) (temperatura di picco 260 °C). Le temperature di esercizio a lungo termine rimangono stabili nell’intervallo compreso tra 105 °C e 150 °C, coprendo gli ambienti operativi della maggior parte dei dispositivi elettronici. Per applicazioni ad alta temperatura come l’elettronica automobilistica, i substrato FR4 modificati con resine specializzate raggiungono una resistenza termica a lungo termine superiore a 180 °C. Queste prestazioni hanno un costo pari a un terzo di quello dei substrati ceramici e alla metà di quello dei substrati in poliimmide.

Controllo dei costi

L’elevata efficienza in termini di costi dei substrato FR4 deriva principalmente dalla maturità dell’intera catena industriale. Il controllo preciso dei costi viene ottenuto in tutte le fasi, dall’approvvigionamento delle materie prime e dall’implementazione del processo di produzione all’espansione della capacità e al riciclaggio dei rifiuti, stabilendo un “vantaggio in termini di rapporto costo-prestazioni” che altri substrati faticano a eguagliare.

Approvvigionamento adeguato di materie prime Per quanto riguarda le materie prime, i componenti principali dei substrato FR4, ovvero la resina epossidica e il tessuto in fibra di vetro, sono entrambi prodotti di largo consumo con un’ampia disponibilità sul mercato e una volatilità dei prezzi minima. La produzione globale annuale di resina epossidica supera i 10 milioni di tonnellate, mentre la capacità produttiva del tessuto in fibra di vetro supera i 20 miliardi di metri quadrati. Questo effetto di produzione di massa su larga scala mantiene i prezzi unitari delle materie prime costantemente bassi. I dati indicano che i costi delle materie prime standard dei substrato FR4 variano da 20 a 30 yuan al metro quadrato, mentre i substrati in PTFE hanno un costo compreso tra 200 e 300 yuan al metro quadrato e quelli in alluminio tra 80 e 100 yuan al metro quadrato. Inoltre, i substrato FR4 beneficiano di ampi canali di approvvigionamento indipendenti dalle risorse scarse, mitigando efficacemente i rischi della catena di fornitura e riducendo le spese di approvvigionamento.

I processi di produzione sono standardizzati e automatizzati, consentendo di ottenere elevati tassi di rendimento.

In termini di produzione, il flusso di lavoro per i substrato FR4 è altamente standardizzato e automatizzato. I processi principali, quali la pressatura a caldo, il taglio e la foratura, consentono di ottenere tassi di rendimento superiori al 98%, con tassi di scarto inferiori al 2%. Al contrario, la sinterizzazione dei substrati ceramici produce un rendimento di circa l’85%, mentre i processi di formatura dei substrati in PTFE sono complessi e producono tassi di rendimento inferiori al 90%. Questa elevata resa riduce direttamente i costi di produzione unitari, mentre i processi standardizzati riducono al minimo la necessità di attrezzature di produzione personalizzate. I costi di investimento per una linea di produzione FR4 convenzionale sono di circa 5 milioni di yen per linea, mentre le linee specializzate per substrati superano in genere i 20 milioni di yen per linea. Ciò riduce le barriere all’ingresso nel settore per i produttori, espande la capacità di produzione dei substrato FR4 e favorisce un circolo virtuoso di “economie di scala – riduzione dei costi”.

L’eccellente riciclabilità genera entrate aggiuntive

Per quanto riguarda il riciclaggio, i substrato FR4 dimostrano una riciclabilità superiore rispetto alla maggior parte dei substrati specializzati. I PCB FR4 scartati possono essere sottoposti a frantumazione meccanica e dissoluzione chimica per separare la lamina di rame e la fibra di vetro. I tassi di recupero della lamina di rame superano il 95%, mentre la fibra di vetro può essere riutilizzata in materiali da costruzione, isolanti e altre applicazioni, consentendo il riutilizzo delle risorse. Ciò non solo riduce i costi di smaltimento ambientale, ma genera anche entrate aggiuntive per il recupero delle risorse per i produttori, migliorando ulteriormente l’efficacia complessiva in termini di costi. I dati del settore indicano che il riciclaggio dei PCB FR4 produce un valore aggiunto di circa 5-8 yuan per chilogrammo, mentre i substrati in PTFE producono un valore di riciclaggio quasi nullo e i substrati ceramici comportano costi di riciclaggio superiori al loro valore materiale.

Caratteristiche pratiche che riducono le barriere alla produzione

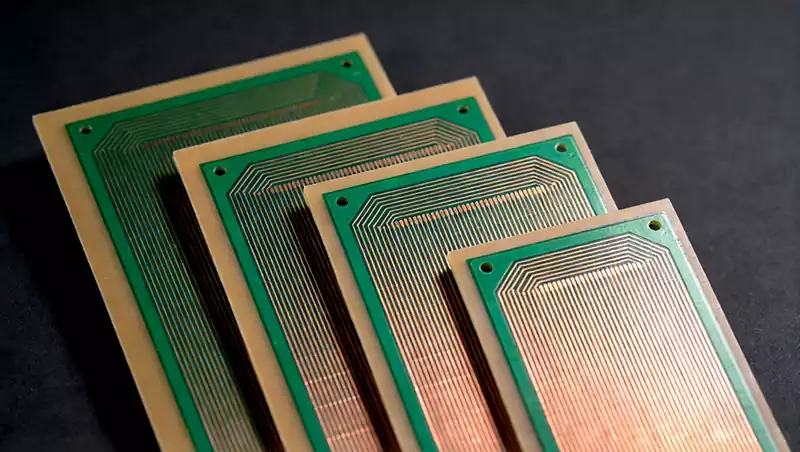

La prominenza duratura dei substrato FR4 deriva anche dalla loro elevata compatibilità con diversi processi di produzione di PCB. Che si tratti di PCB a singolo/doppio lato, PCB multistrato, PCB flessibili o PCB rigido-flessibili, i substrato FR4 si adattano perfettamente senza richiedere ai produttori di modificare in modo significativo i flussi di lavoro di produzione. Ciò riduce ulteriormente i costi di produzione e di applicazione, migliorando al contempo l’applicabilità sul mercato.

Processo di laminazione maturo per la produzione di PCB multistrato

Nella produzione di PCB multistrato, i substrati FR4 utilizzano un processo di laminazione consolidato in grado di produrre schede con più di dieci strati. Questo processo garantisce un forte legame tra gli strati con una resistenza alla pelatura superiore a 1,5 N/mm, assicurando una trasmissione stabile del segnale nelle schede multistrato. Al contrario, i processi di laminazione dei substrati flessibili sono complessi e presentano rischi più elevati di delaminazione tra gli strati, richiedendo materiali e attrezzature di incollaggio specializzati. La fabbricazione multistrato di substrati ceramici deve affrontare sfide quali la deformazione da sinterizzazione e l’insufficiente precisione di allineamento tra gli strati, che ostacolano la produzione su larga scala. Nei settori con un’elevata domanda di PCB multistrato, come l’elettronica di consumo e il controllo industriale, la compatibilità di processo dei substrato FR4 li rende la soluzione preferita.

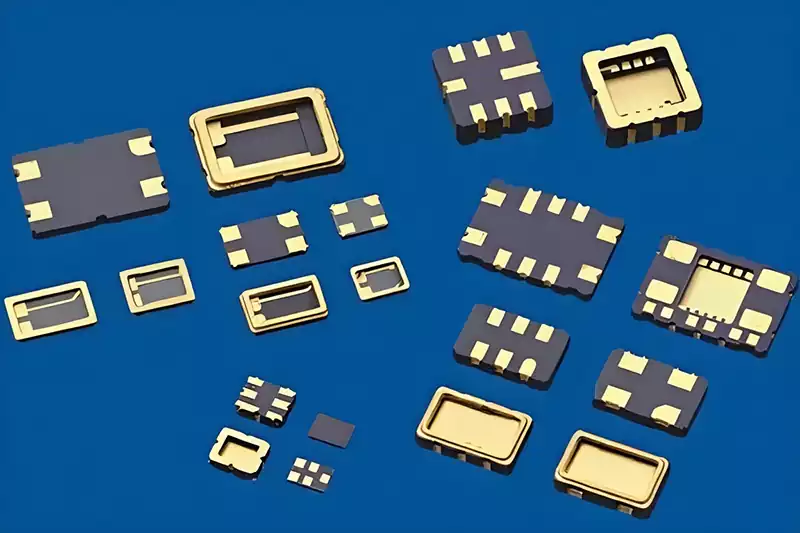

I processi di trattamento superficiale multipli si adattano a diversi scenari

Per quanto riguarda la compatibilità del trattamento superficiale, i substrati FR4 si adattano a varie finiture, tra cui livellamento con saldatura ad aria calda (HASL), placcatura in oro chimico, placcatura in argento chimico e conservante organico per saldabilità (OSP). È possibile selezionare le soluzioni ottimali in base ai requisiti specifici dell’applicazione. Ad esempio, la placcatura in oro chimico migliora la resistenza all’ossidazione dei PCB e l’affidabilità della saldatura, rendendola adatta alle apparecchiature elettroniche di fascia alta. L’OSP offre una soluzione economica ideale per la produzione di massa di elettronica di consumo. Questa compatibilità consente ai produttori di realizzare prodotti con requisiti di qualità diversi senza cambiare i substrati, aumentando in modo significativo la flessibilità della linea di produzione e riducendo al contempo gli investimenti in attrezzature e i costi di adeguamento dei processi.

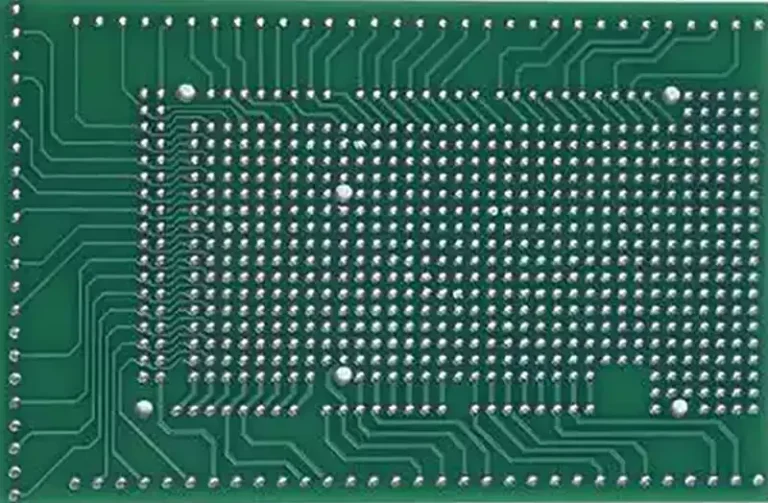

Compatibile con diversi metodi di saldatura dei componenti, bassi tassi di difettosità

Inoltre, i substrato FR4 si adattano perfettamente a diverse tecniche di saldatura dei componenti. Sia che si tratti di tecnologia a foro passante (THT) o di tecnologia a montaggio superficiale (SMT), garantiscono giunti di saldatura robusti e connessioni elettriche stabili. La loro moderata rugosità superficiale migliora la bagnabilità della saldatura, controllando i tassi di difetti di saldatura al di sotto dello 0,1%, notevolmente inferiori rispetto ai substrati ceramici (0,5%) e ai substrati flessibili (0,3%). Questo basso tasso di difetti riduce ulteriormente i costi di rilavorazione e migliora l’efficienza produttiva.

Mitigare i rischi, migliorare l’efficienza

Grazie a decenni di sviluppo, i substrato FR4 hanno stabilito standard internazionali e nazionali completi. Ne sono un esempio lo standard IPC-4101 emanato dall’International Printed Circuit Association e lo standard nazionale cinese GB/T 4721, che definiscono chiaramente aspetti chiave quali i parametri di prestazione, i processi di produzione e i protocolli di controllo qualità. Questa standardizzazione offre due vantaggi fondamentali: in primo luogo, riduce i costi di comunicazione e i rischi di qualità sia per i fornitori che per gli acquirenti; in secondo luogo, migliora l’intercambiabilità e l’universalità dei prodotti, consolidando la sua posizione come standard industriale.

Semplificazione dei processi di ispezione e riduzione dei cicli di costo

Dal punto di vista dell’approvvigionamento, le metriche di prestazione standardizzate eliminano la necessità per i produttori di effettuare test completi su ogni lotto di substrato FR4. La garanzia della qualità viene invece ottenuta attraverso il campionamento di indicatori chiave (come il valore Tg, la costante dielettrica e la resistenza di isolamento) rispetto a standard stabiliti, riducendo in modo significativo i costi di ispezione e i tempi di approvvigionamento. Al contrario, gli standard per i substrati specializzati rimangono frammentati, con notevoli variazioni di prestazioni tra i fornitori. I produttori devono investire notevoli sforzi nelle verifiche dei fornitori e nei test sui prodotti, aumentando i costi e i rischi di approvvigionamento.

Fornire linee guida chiare per migliorare l’efficienza della progettazione

Dal punto di vista della progettazione, i parametri FR4 standardizzati offrono ai progettisti di PCB riferimenti di progettazione espliciti. I progettisti possono utilizzare direttamente i parametri standard per il layout dei circuiti, i calcoli di adattamento dell’impedenza, la progettazione termica e altre attività senza dover condurre complessi test sulle prestazioni dei substrati, aumentando in modo significativo l’efficienza della progettazione. Inoltre, i prodotti FR4 standardizzati presentano una forte intercambiabilità. Anche in caso di cambio di fornitore, la compatibilità del design del prodotto rimane inalterata, mitigando i rischi associati alle fluttuazioni della catena di approvvigionamento. Questa caratteristica si rivela particolarmente cruciale nella produzione di massa di elettronica di consumo, garantendo la coerenza tra i diversi lotti e rafforzando la reputazione del marchio.

Definizione di standard di collaudo chiari per garantire la qualità dei prodotti

Dal punto di vista del controllo qualità, un quadro normativo completo fornisce parametri di riferimento chiari per l’ispezione della qualità dei substrato FR4. Sono stati stabiliti criteri di superamento specifici per test quali resistenza di isolamento, resistenza alla temperatura e resistenza meccanica, impedendo in modo efficace l’immissione sul mercato di prodotti non conformi agli standard. Questo sistema di gestione della qualità standardizzato non solo mitiga i rischi di qualità dei produttori, ma aumenta anche la fiducia dei clienti a valle nell’affidabilità dei prodotti FR4, ampliando così la domanda di mercato.

Adattarsi continuamente alle nuove esigenze

La rilevanza duratura dei substrato FR4 non deriva dal ristagno tecnologico, ma dalla continua iterazione tecnica che si adatta alle nuove esigenze applicative, prolungandone così il ciclo di vita. Con il rapido sviluppo di settori emergenti come il 5G, l’elettronica automobilistica e l’internet industriale, il mercato richiede prestazioni più elevate dai substrato PCB. Attraverso modifiche e aggiornamenti, i substrato FR4 hanno raggiunto una svolta tecnologica “a basso costo + alte prestazioni”, rafforzando ulteriormente il loro vantaggio in termini di rapporto costo-efficacia.

Soddisfare le esigenze di alta frequenza del 5G con FR4 modificato

Per rispondere ai requisiti di alta frequenza delle comunicazioni 5G, l’industria ha sviluppato substrato FR4 modificati con Tg elevato e Df basso. Ottimizzando le formulazioni della resina epossidica e utilizzando tessuto in fibra di vetro a bassa perdita, la loro costante dielettrica può essere ridotta a meno di 3,8, con un fattore di perdita inferiore a 0.012. Ciò consente la compatibilità con i requisiti di trasmissione del segnale della banda 5G Sub-6GHz, a un costo pari a solo un quarto o un terzo di quello dei substrati speciali in PTFE. In applicazioni quali i moduli front-end RF delle stazioni base 5G e i substrati delle antenne degli smartphone, i substrato FR4 modificati hanno visto un’ampia diffusione, affermandosi come la soluzione tecnica ottimale in termini di equilibrio tra prestazioni e costi.

Nasce l’FR4 di grado automobilistico

Rispondendo alle esigenze dell’elettronica automobilistica in termini di resistenza alle alte temperature e affidabilità, i substrato FR4 di grado automobilistico hanno raggiunto un’applicazione su scala industriale. Questi substrati presentano proprietà di resistenza all’umidità e al calore e anti-invecchiamento, con una temperatura di transizione vetrosa (Tg) superiore a 180 °C e una stabilità operativa a lungo termine a 150 °C. Non mostrano alcun degrado significativo delle prestazioni dopo 1000 ore di test di invecchiamento all’umidità e al calore a 85 °C/85% di umidità relativa, rendendoli adatti ad ambienti difficili come i vani motore e i telai. Rispetto ai substrato FR4 convenzionali, i substrato FR4 di grado automobilistico comportano solo un aumento dei costi del 10-15%, pur soddisfacendo i requisiti di affidabilità dell’elettronica automobilistica, offrendo un rapporto costo-prestazioni significativamente migliore rispetto ai substrati ceramici o poliimmidici.

L’FR4 ad alta resistenza di isolamento garantisce la sicurezza

Per soddisfare le esigenze di alta tensione nelle nuove apparecchiature energetiche, i substrato FR4 ad alta resistenza di isolamento hanno raggiunto importanti traguardi tecnologici. Con tensioni di rottura superiori a 40 kV/mm e resistività di volume superiori a 10¹⁴Ω·cm, garantiscono la sicurezza dell’isolamento per dispositivi ad alta tensione come le stazioni di ricarica per veicoli a nuova energia e gli inverter fotovoltaici. Con un costo pari a solo un quinto di quello dei substrati ceramici ad alta tensione, sono diventati la scelta principale nel settore delle nuove energie.

La prominenza duratura dei substrato FR4 nell’industria dei PCB deriva dal loro preciso equilibrio tra prestazioni, costi e processi di produzione. Non persegue prestazioni estreme in nessuna singola dimensione, ma copre la stragrande maggioranza degli scenari applicativi; non si basa su risorse scarse, ma raggiunge il controllo dei costi grazie alla maturità dell’intera catena industriale; non si limita a un unico processo, ma si adatta a diverse esigenze di produzione; non aderisce rigidamente agli standard tradizionali, ma si adatta agli scenari emergenti attraverso aggiornamenti iterativi. Questo sistema di equilibrio completo stabilisce il vantaggio ineguagliabile del substrato FR4 in termini di rapporto costo-prestazioni.

In un contesto caratterizzato dalla continua evoluzione tecnologica nel settore dell’elettronica, i substrati specializzati potrebbero conquistare una quota di mercato in alcune applicazioni di fascia alta. Tuttavia, i substrato FR4 manterranno la loro posizione dominante nel settore dei PCB grazie alle loro caratteristiche prestazionali equilibrate, ai costi controllabili, ai processi di produzione maturi e alla continua capacità di evoluzione.