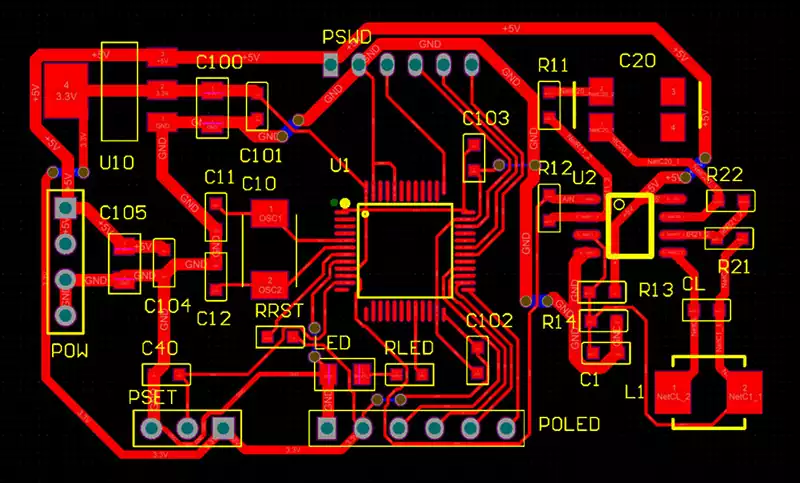

Från tidiga vakuumrörsutrustningar till dagens 5G-kommunikationsterminaler och industriella styrsystem fungerar kretskort (PCB) som kärnbärare för elektroniska enheter, och deras substratteknik har genomgått flera generationer av förnyelse. Bland de många PCB-substraten har FR4 substrat haft en dominerande ställning och hittat omfattande tillämpningar i olika scenarier, såsom massproduktion av konsumentelektronik och kundanpassad industriell utrustning. Dess bestående ”evergreen”-status inom branschen i årtionden är inte bara en marknadsmässig tillfällighet, utan beror snarare på ett balanserat system som har etablerats inom tre kärndimensioner: prestanda, kostnad och tillverkningsprocess. Dess höga kostnadseffektivitet beror på mogen kompatibilitet inom hela industrikedjan och precis täckning av de allra flesta tillämpningsscenarier.

Balanserad prestanda

Den främsta anledningen till FR4 substrat långvariga och utbredda användning ligger i dess balanserade prestandamätvärden, utan några betydande brister. I praktiska tillämpningar undviker det de överdrivna kostnader som är förknippade med att sträva efter extrem prestanda i en enda dimension, samtidigt som det effektivt uppfyller de centrala prestandakraven för substrat i de flesta elektroniska enheter.

FR4 substrat består huvudsakligen av epoxiharts och glasfiberduk. Under tillverkningen binds dessa material samman genom varmpressning, vilket skapar en kompositstruktur. Denna unika sammansättning ger FR4 stabila och mångfacetterade egenskaper. Elektriskt uppfyller det grundläggande krav för signalöverföring och isolering, vilket säkerställer stabil och pålitlig prestanda under enhetens drift. Mekaniskt sett har det tillräcklig styrka och seghet för att motstå yttre krafter utan deformation eller skada, vilket ger stabilt mekaniskt stöd för elektroniska komponenter. När det gäller värmebeständighet bibehåller det prestandastabilitet vid förhöjda temperaturer utan snabb försämring eller fel, vilket säkerställer tillförlitlig drift inom normala arbetstemperaturområden. Genom att kombinera dessa prestandaegenskaper uppnår FR4 substratet en utmärkt balans mellan praktisk användbarhet och kostnadseffektivitet, vilket gör det till en idealisk substratlösning för elektronikindustrin.

Elektriska egenskaper

När det gäller elektriska egenskaper uppvisar FR4 substrat en stabil dielektricitetskonstant (Dk) mellan 4.2 och 4.8, med en förlustfaktor (Df) under 0,02. Detta uppfyller fullt ut kraven för signalöverföring med medelhög till låg hastighet, vilket gör det lämpligt för vanliga tillämpningar såsom konsumentelektronik (t.ex. mobiltelefoner, datortillbehör), allmän industriell utrustning (t.ex. sensorer, styrenheter) och hushållsapparater. För högfrekventa kommunikationsscenarier matchar konventionella FR4 substrat inte prestandan hos specialiserade substrat som polytetrafluoreten (PTFE), modifierade varianter (såsom FR4 med hög glasövergångstemperatur (Tg) eller FR4-varianter med låg förlustfaktor), och dess dielektricitetskonstant kan optimeras till 3.8–4.2, med en förlustfaktor som reduceras till under 0,015. Detta möjliggör anpassning till 5G-kommunikationskrav under 6 GHz, vilket innebär ett tekniskt genombrott inom kostnadseffektiv kompatibilitet för avancerade applikationer. Branschdata visar att FR4 substrat står för 85 % av användningen inom 5G-basstationers hjälpkontrollmoduler, vilket betydligt överstiger den specialiserade substratens andel på 15 %.

Mekaniska egenskaper

När det gäller mekaniska egenskaper uppvisar FR4 substrat en böjhållfasthet som överstiger 300 MPa och en draghållfasthet som överstiger 150 MPa. Detta gör att de tål borrning, skärning och böjning under tillverkningen av kretskort samtidigt som de uppfyller kraven på mekanisk påverkan under montering och transport av elektroniska enheter. Jämfört med keramiska substraters sprödhet och aluminiumsubstraters deformationstillgänglighet erbjuder FR4 överlägsen strukturell stabilitet. Detta eliminerar behovet av ytterligare förstärkningsprocesser, vilket effektivt minskar de totala produktionskostnaderna. Under normala miljöförhållanden kan dimensionella stabilitetsavvikelser i FR4 substrat kontrolleras inom 0,1 %, vilket säkerställer precis lödningsnoggrannhet för komponenter och minimerar produktfel orsakade av substratdeformation.

Värmebeständighet

När det gäller värmebeständighet har standard FR4 substrat en glasövergångstemperatur (Tg) på cirka 130 °C, medan varianter med hög Tg kan överstiga 170 °C. Detta möjliggör stabil prestanda vid kortvarig exponering för höga temperaturer under ytmonteringsteknik (SMT) reflow-lödning (med topptemperaturer på 260 °C). Långsiktiga driftstemperaturer förblir stabila inom intervallet 105 °C till 150 °C, vilket täcker driftsmiljöerna för de flesta elektroniska enheter. För högtemperaturapplikationer som fordonselektronik kan FR4 substrat modifierade med specialiserade hartser uppnå en långsiktig värmebeständighet som överstiger 180 °C. Denna prestanda uppnås till en kostnad som endast motsvarar en tredjedel av kostnaden för keramiska substrat och hälften av kostnaden för polyimidsubstrat.

Kostnadskontroll

Den höga kostnadseffektiviteten hos FR4 substrat beror främst på mognaden i hela dess industriella kedja. Precis kostnadskontroll uppnås i alla led – från råvaruförsörjning och produktionsprocessimplementering till kapacitetsutbyggnad och avfallsåtervinning – vilket skapar en ”kostnads-prestanda-fördel” som andra substrat har svårt att matcha.

Tillräcklig råvaruförsörjning När det gäller råvaror är de viktigaste komponenterna i FR4 substrat epoxiharts och glasfiberduk – båda råvaror med god tillgång på marknaden och minimal prisvolatilitet. Den globala årliga produktionen av epoxiharts överstiger 10 miljoner ton, medan kapaciteten för glasfiberduk överstiger 20 miljarder kvadratmeter. Denna storskaliga massproduktionseffekt håller råvarupriserna konstant låga. Data visar att standardkostnaden för råmaterial till FR4 substrat ligger mellan 20 och 30 yuan per kvadratmeter, medan PTFE-substrat kostar mellan 200 och 300 yuan per kvadratmeter och aluminiumsubstrat mellan 80 och 100 yuan per kvadratmeter. Dessutom har FR4 substrat fördelar av omfattande inköpskanaler som är oberoende av knappa resurser, vilket effektivt minskar riskerna i leveranskedjan och inköpskostnaderna.

Standardiserade och automatiserade produktionsprocesser ger höga avkastningsgrader

När det gäller tillverkning är produktionsprocesserna för FR4 substrat i hög grad standardiserade och automatiserade. Kärnverksamheter som varmpressning, skärning och borrning uppnår avkastningsgrader på över 98 %, med skrotnivåer under 2 %. Däremot ger sintring av keramiska substrat en avkastning på cirka 85 %, medan formningsprocesserna för PTFE-substrat är komplexa och ger avkastningsgrader under 90 %. Höga avkastningsgrader minskar direkt tillverkningskostnaderna per enhet, medan standardiserade processer minimerar anpassningskraven för produktionsutrustningen. En konventionell FR4-produktionslinje kräver en investering på cirka 5 miljoner yen per linje, medan specialiserade substratlinjer vanligtvis överstiger 20 miljoner yen per linje. Detta sänker inträdesbarriärerna för tillverkare, utökar produktionskapaciteten för FR4 substrat och främjar en positiv spiral av ”skalfördelar – kostnadsminskningar”.

Utmärkt återvinningsbarhet genererar ytterligare intäkter

När det gäller återvinning uppvisar FR4 substrat överlägsen återvinningsbarhet jämfört med de flesta specialiserade substrat. Kasserade FR4 kretskort kan genomgå mekanisk krossning och kemisk avlimning för att separera kopparfolie och glasfiber. Återvinningsgraden för kopparfolie överstiger 95 %, medan glasfiber kan återanvändas i byggmaterial, isolering och andra tillämpningar, vilket möjliggör återanvändning av resurser. Detta minskar inte bara kostnaderna för miljöhantering utan genererar också ytterligare intäkter från resursåtervinning för tillverkarna, vilket ytterligare förbättrar den totala kostnadseffektiviteten. Branschdata visar att återvinningsvärdet för FR4 kretskort är cirka 5–8 yuan per kilogram, medan PTFE-substrat ger ett återvinningsvärde nära noll och keramiska substrat medför återvinningskostnader som överstiger deras materialvärde.

Praktiska egenskaper som sänker produktionsbarriärerna

FR4 substrat bestående popularitet beror på deras exceptionella kompatibilitet med olika PCB tillverkningsprocesser.Oavsett om det gäller enkel-/dubbelsidiga PCB, flerlagers-PCB, flexibla PCB eller styva-flexibla PCB, anpassar sig FR4 substrat smidigt utan att tillverkarna behöver ändra produktionsflödena i någon större utsträckning. Detta minskar ytterligare tillverknings- och tillämpningskostnaderna samtidigt som marknadstillämpbarheten förbättras.

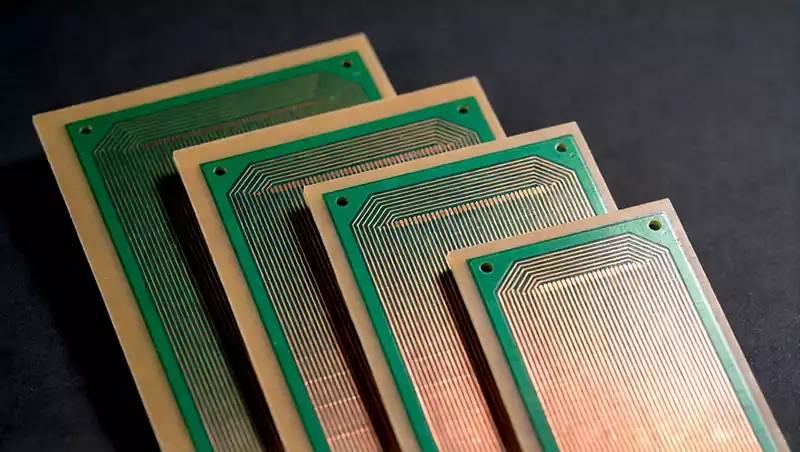

Mogen lamineringsprocess för tillverkning av flerlagers kretskort

Vid tillverkning av flerlagers kretskort använder FR4 substrat en väl etablerad lamineringsprocess som kan producera kort med mer än tio lager. Denna process ger en robust bindningsstyrka mellan lagren, med en avdragningshållfasthet som överstiger 1,5 N/mm, vilket säkerställer stabil signalöverföring inom flerlagerskort. Däremot innebär flexibla substrat komplexa lamineringsprocesser med högre risk för delaminering mellan skikten, vilket kräver specialiserade bindningsmaterial och utrustning. Keramiska substrat står inför utmaningar som sintringsdeformation och otillräcklig precision i skiktinriktningen under tillverkningen av flerlagerskretskort, vilket hindrar storskalig produktion. I sektorer med hög efterfrågan på flerlagerskretskort, såsom konsumentelektronik och industriell styrning, gör FR4 substrat processkompatibilitet dem till den föredragna lösningen.

Flera ytbehandlingsprocesser anpassade till olika tillämpningar

När det gäller kompatibilitet med ytbehandling passar FR4 substrat för olika processer, inklusive varmluftslödning (HASL), kemisk guldplätering, kemisk silverplätering och organiska lödbarhetsbevarande (OSP) beläggningar, vilket möjliggör val av optimala lösningar för specifika applikationer. Kemisk guldplätering förbättrar till exempel oxidationsbeständigheten och lödbarheten, vilket gör den lämplig för avancerad elektronik, medan OSP erbjuder kostnadseffektiv massproduktion för konsumentelektronik. Denna kompatibilitet gör det möjligt för tillverkare att producera produkter med olika kvalitetskrav utan att byta substrat, vilket avsevärt förbättrar produktionslinjens flexibilitet samtidigt som kostnaderna för utrustningsinvesteringar och processjusteringar minskas.

Kompatibel med flera komponentlödningsmetoder, låg felfrekvens

Dessutom passar FR4 substrat perfekt för olika komponentlödningsprocesser.Oavsett om det är genomgående hålteknik (THT) eller ytmonteringsteknik (SMT) säkerställer de robusta lödförband och stabila elektriska anslutningar. Dess måttliga ytjämnhet förbättrar lödbarheten och håller defektfrekvensen under 0.1 % – betydligt lägre än 0.5 % för keramiska substrat och 0.3 % för flexibla substrat. Denna låga defektfrekvens minskar ytterligare kostnaderna för omarbetning och ökar produktionseffektiviteten.

Minska risker, öka effektiviteten

Genom årtionden av utveckling har FR4 substrat etablerat omfattande internationella och nationella standardsystem. Exempel på detta är standarden IPC-4101 utfärdad av International Printed Circuit Association (IPC) och Kinas nationella standard GB/T 4721, som tydligt definierar viktiga aspekter såsom prestandamätvärden, produktionsprocesser och kvalitetskontroll för FR4 substrat. Denna standardisering ger två centrala fördelar: för det första minskar den kommunikationskostnaderna och kvalitetsriskerna för både leverantörer och köpare. För det andra förbättrar den produkters utbytbarhet och universalitet, vilket befäster dess position som branschstandard.

Förenkla inspektionsprocesser och minska kostnadscykler

Ur upphandlingsperspektivet eliminerar standardiserade prestandamått behovet för tillverkare att genomföra omfattande tester på varje batch av FR4 substrat. Istället räcker det med provtagning mot viktiga indikatorer (såsom Tg-värde, dielektricitetskonstant och isolationsmotstånd) i enlighet med standarderna för att garantera substratets kvalitet, vilket avsevärt minskar inspektionskostnaderna och ledtiderna för upphandling. Däremot är standarderna för specialiserade substrat fortfarande fragmenterade, med betydande prestandavariationer mellan leverantörerna. Tillverkarna måste investera betydande resurser i leverantörsrevisioner och produkttester, vilket ökar inköpskostnaderna och riskerna.

Tydliga riktlinjer för ökad designeffektivitet

Ur ett designperspektiv erbjuder standardiserade FR4-parametrar PCB-designers tydliga designkriterier. Designers kan direkt hänvisa till dessa standardparametrar för kretslayout, impedansmatchningsberäkningar, termisk design och andra uppgifter, vilket eliminerar behovet av komplexa substratprestandatester och avsevärt förbättrar designeffektiviteten. Dessutom uppvisar standardiserade FR4-produkter stark utbytbarhet; även vid byte av leverantör påverkas inte produktdesignens kompatibilitet, vilket minskar riskerna i samband med volatilitet i leveranskedjan. Denna egenskap är särskilt viktig vid massproduktion av konsumentelektronik, eftersom den säkerställer konsistens mellan olika batcher och stärker varumärkets rykte.

Definiera teststandarder för att säkerställa produktkvaliteten

Ur ett kvalitetskontrollperspektiv ger ett omfattande standardramverk tydliga riktlinjer för kvalitetstestning av FR4 substrat. Specifika godkännandekriterier fastställs för tester såsom isolationsmotstånd, temperaturbeständighet och mekanisk hållfasthet, vilket effektivt förhindrar att icke-kompatibla produkter kommer ut på marknaden. Detta standardiserade ramverk för kvalitetskontroll minskar inte bara tillverkarnas kvalitetsrisker utan ökar också nedströms kunders förtroende för FR4-produkternas tillförlitlighet, vilket ökar efterfrågan på marknaden.

Kontinuerlig anpassning till nya krav

FR4 substrat bestående relevans beror inte på teknisk stagnation utan på kontinuerlig teknisk iteration som anpassar sig till nya applikationskrav, vilket förlänger dess livscykel. Med den snabba utvecklingen av nya sektorer som 5G, fordonselektronik och industriellt internet kräver marknaden högre prestanda från PCB-substrat. Genom modifiering och uppgradering har FR4 substrat uppnått ett tekniskt genombrott med ”låg kostnad + hög prestanda”, vilket ytterligare förstärker deras kostnadseffektivitetsfördel.

Uppfyller 5G-kommunikationens högfrekvenskrav med modifierad FR4

För att möta högfrekvenskraven för 5G-kommunikation har industrin utvecklat modifierade FR4 substrat med hög Tg och låg Df. Genom att optimera epoxihartsformuleringar och använda glasfiberduk med låg förlust kan deras dielektricitetskonstant reduceras till under 3,8, med en förlustfaktor under 0,012. Detta möjliggör kompatibilitet med 5G Sub-6GHz-bandets signalöverföringskrav, till en kostnad som endast är en fjärdedel till en tredjedel av kostnaden för PTFE-specialsubstrat. I applikationer som 5G-basstations RF-frontendmoduler och antennsubstrat för smartphones har modifierade FR4 substrat fått en bred användning och etablerat sig som den optimala tekniska lösningen som balanserar prestanda och kostnad.

FR4 av bilkvalitet dyker upp

FR4 substrat av bilkvalitet uppfyller fordonselektronikens krav på hög temperaturbeständighet och tillförlitlighet och har nått industriell tillämpning. Dessa substrat uppvisar fukt- och värmebeständighet samt åldringsbeständiga egenskaper, med en glasövergångstemperatur (Tg) över 180 °C och långsiktig driftsstabilitet vid 150 °C. De uppvisar ingen signifikant prestandaförsämring efter 1000 timmars fukt- och värmeåldringstest vid 85 °C/85 % RH, vilket gör dem lämpliga för tuffa miljöer som motorrum och chassin. Jämfört med konventionella FR4 substrat medför FR4 substrat av bilkvalitet endast en kostnadsökning på 10–15 % samtidigt som de uppfyller kraven på tillförlitlighet för bilelektronik, vilket ger en betydligt bättre kostnadseffektivitet än keramiska eller polyimidsubstrat.

FR4 med hög isoleringsstyrka garanterar säkerhet

För att möta kraven på högspänning i ny energiproducerande utrustning har FR4 substrat med hög isoleringsstyrka uppnått tekniska genombrott. Med genombrottsspänningar över 40 kV/mm och volymresistivitet över 10¹⁴Ω·cm garanterar de isoleringssäkerhet för högspänningsenheter som laddstationer för nya energifordon och solcellsväxelriktare. Med en kostnad som bara är en femtedel av kostnaden för högspänningskeramiska substrat har de blivit det vanligaste substratvalet inom den nya energisektorn.

FR4 substrat bestående framträdande ställning inom PCB industrin beror på deras precisa balans mellan prestanda, kostnad och tillverkningsprocesser. Det strävar inte efter extrem prestanda i någon enskild dimension, men täcker ändå de allra flesta tillämpningsscenarier. Det är inte beroende av knappa resurser, men uppnår ändå kostnadskontroll genom mognaden i hela sin industriella kedja. Det är inte begränsat till en enda process, men tillgodoser ändå olika produktionskrav. Det följer inte strikt traditionella standarder, men anpassar sig ändå till nya scenarier genom iterativa uppgraderingar. Detta omfattande balanssystem ger FR4 substrat en oöverträffad kostnads-prestanda-fördel.

Mot bakgrund av den kontinuerliga tekniska utvecklingen inom elektronik kan specialiserade substrat säkra en andel inom vissa avancerade tillämpningar. FR4 substrat kommer dock att behålla sin dominerande ställning inom PCB-industrin tack vare sina balanserade prestandaegenskaper, kontrollerbara kostnader, mogna tillverkningsprocesser och fortsatta utvecklingspotential.