Desde los primeros equipos de tubos de vacío hasta los actuales terminales de comunicación 5G y sistemas de control industrial, las placas de circuito impreso (PCB) sirven como soporte central para los dispositivos electrónicos, y su tecnología de sustrato ha sido renovada en múltiples generaciones. Entre los numerosos sustratos de PCB, el sustrato FR4 constantemente una posición dominante, encontrando una amplia aplicación en diversos escenarios, como la producción en masa de productos electrónicos de consumo y equipos industriales personalizados. Su perdurable estatus de «siempre vigente» dentro de la industria durante décadas no es una mera coincidencia del mercado, sino que se debe a un sistema equilibrado que ha establecido en tres dimensiones fundamentales: rendimiento, coste y proceso de fabricación. Su alta rentabilidad se deriva de una compatibilidad madura en toda la cadena industrial y de una cobertura precisa de la gran mayoría de los escenarios de aplicación.

Rendimiento equilibrado

La razón principal de la adopción generalizada y duradera del sustrato FR4 radica en sus métricas de rendimiento equilibradas, sin deficiencias significativas. En aplicaciones prácticas, evita el coste excesivo asociado a la búsqueda de un rendimiento extremo en una sola dimensión, al tiempo que cumple eficazmente los requisitos básicos de rendimiento de los sustratos en la mayoría de los dispositivos electrónicos.

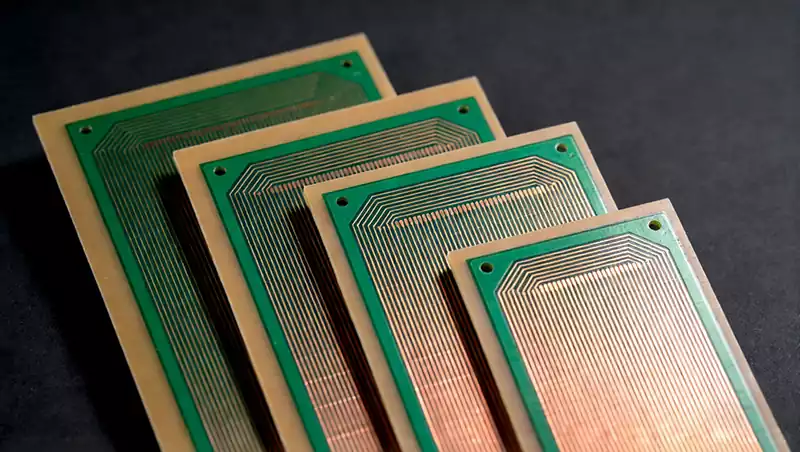

En cuanto a su composición, los sustrato FR4 se componen principalmente de resina epoxi y tela de fibra de vidrio. Durante la fabricación, estos materiales se unen firmemente mediante prensado en caliente, creando una estructura de sustrato compuesto. Esta composición única dota al FR4 de propiedades multifacéticas estables. Eléctricamente, cumple los requisitos fundamentales para la transmisión de señales y el aislamiento, lo que garantiza un rendimiento eléctrico estable y fiable durante el funcionamiento del dispositivo. Desde el punto de vista mecánico, posee la resistencia y dureza adecuadas para soportar fuerzas externas sin deformarse ni dañarse, lo que proporciona un soporte estructural estable para los componentes electrónicos. En cuanto a la resistencia térmica, mantiene la estabilidad del rendimiento a temperaturas elevadas sin degradarse ni fallar rápidamente, lo que garantiza un funcionamiento fiable dentro de los rangos de temperatura de trabajo normales. Al combinar estas características de rendimiento, el sustrato FR4 logra un excelente equilibrio entre practicidad y rentabilidad, lo que lo convierte en una solución de sustrato ideal para la industria electrónica.

Propiedades eléctricas

En cuanto a las características eléctricas, los sustrato FR4 presentan una constante dieléctrica (Dk) estable entre 4,2 y 4,8, con un factor de pérdida (Df) inferior a 0,02. Esto cumple plenamente los requisitos para la transmisión de señales de velocidad media a baja, lo que lo hace adecuado para aplicaciones convencionales como la electrónica de consumo (por ejemplo, teléfonos móviles, periféricos de ordenador), equipos industriales generales (por ejemplo, sensores, controladores) y electrodomésticos. En el caso de las comunicaciones de alta frecuencia, aunque los sustrato FR4 convencionales no igualan el rendimiento de los sustratos especializados como el politetrafluoroetileno (PTFE), las variantes modificadas (como el FR4 de alta temperatura de transición vítrea (Tg) o variantes de FR4 con bajo factor de pérdida), su constante dieléctrica se puede optimizar hasta 3,8-4,2, con un factor de pérdida reducido por debajo de 0,015. Esto permite la adaptación a los requisitos de comunicación 5G por debajo de 6 GHz, lo que supone un avance tecnológico en la compatibilidad de aplicaciones de alta gama rentables. Los datos del sector indican que, dentro de los módulos de control auxiliar de las estaciones base 5G, los sustrato FR4 representan el 85 % del uso, superando significativamente la cuota de aplicación del 15 % de los sustratos especializados.

Propiedades mecánicas

En cuanto a las propiedades mecánicas, los sustrato FR4 presentan una resistencia a la flexión superior a 300 MPa y una resistencia a la tracción superior a 150 MPa. Esto les permite soportar operaciones de taladrado, corte y doblado durante la fabricación de PCB, al tiempo que cumplen los requisitos de impacto mecánico durante el montaje y el transporte de dispositivos electrónicos. En comparación con la fragilidad de los sustratos cerámicos y la susceptibilidad a la deformación de los sustratos de aluminio, el FR4 ofrece una estabilidad estructural superior. Esto elimina la necesidad de procesos de refuerzo adicionales, lo que reduce eficazmente los costes generales de producción. En condiciones ambientales estándar, las desviaciones de estabilidad dimensional en los sustrato FR4 pueden controlarse dentro del 0,1 %, lo que garantiza una precisión de soldadura de los componentes y minimiza los fallos del producto causados por la deformación del sustrato.

Resistencia térmica

En cuanto a la resistencia térmica, los sustrato FR4 estándar presentan una temperatura de transición vítrea (Tg) de aproximadamente 130 °C, mientras que las variantes de alta Tg pueden superar los 170 °C. Estos materiales soportan de forma fiable los choques térmicos de corta duración durante la soldadura por reflujo con tecnología de montaje superficial (SMT) (con temperaturas máximas de 260 °C) y mantienen un funcionamiento estable a largo plazo dentro del rango de 105 °C a 150 °C, lo que cubre los entornos operativos de la mayoría de los dispositivos electrónicos. Para aplicaciones de alta temperatura, como la electrónica automotriz, los sustrato FR4 modificados con resinas especializadas pueden alcanzar una resistencia térmica a largo plazo superior a 180 °C. Este rendimiento tiene un costo que representa solo un tercio del de los sustratos cerámicos y la mitad del de los sustratos de poliimida.

Control de costes

La alta rentabilidad de los sustrato FR4 se debe principalmente a la madurez de toda su cadena industrial. Se logra un control preciso de los costes en todas las etapas, desde el suministro de materias primas y la implementación del proceso de producción hasta la ampliación de la capacidad y el reciclaje de residuos, lo que establece una «ventaja de rendimiento en cuanto a costes» que otros sustratos tienen dificultades para igualar.

Suministro adecuado de materias primas En cuanto a las materias primas, los componentes básicos de los sustrato FR4, la resina epoxi y la tela de fibra de vidrio, son productos básicos con un amplio suministro en el mercado y una volatilidad de precios mínima. La producción mundial anual de resina epoxi supera los 10 millones de toneladas, mientras que la capacidad de producción de tela de fibra de vidrio supera los 20 000 millones de metros cuadrados. Este efecto de producción en masa a gran escala mantiene los costes unitarios de las materias primas constantemente bajos. Los datos indican que los costes de las materias primas estándar de los sustrato FR4 oscilan entre 20 y 30 yuanes por metro cuadrado, mientras que los sustratos de PTFE tienen un coste de entre 200 y 300 yuanes por metro cuadrado, y los sustratos de aluminio cuestan entre 80 y 100 yuanes por metro cuadrado. Además, los sustrato FR4 se benefician de amplios canales de adquisición independientes de los recursos escasos, lo que mitiga eficazmente los riesgos de la cadena de suministro y los gastos de adquisición.

Los procesos de producción estandarizados y automatizados producen altos índices de rendimiento

En términos de fabricación, los procesos de producción de sustrato FR4 están altamente estandarizados y automatizados. Las operaciones principales, como el prensado en caliente, el corte y la perforación, alcanzan índices de rendimiento superiores al 98 %, con índices de desechos inferiores al 2 %. Por el contrario, la sinterización de sustratos cerámicos produce aproximadamente un 85 %, mientras que los procesos de formación de sustratos de PTFE son complejos y producen índices inferiores al 90 %. Las altas tasas de rendimiento reducen directamente los costes de fabricación por unidad, mientras que los procesos estandarizados minimizan los requisitos de personalización de los equipos de producción. Una línea de producción convencional de FR4 requiere una inversión de aproximadamente 5 millones de yenes por línea, mientras que las líneas de sustratos especializados suelen superar los 20 millones de yenes por línea. Esto reduce las barreras de entrada al sector para los fabricantes, amplía la capacidad de producción de sustrato FR4 y fomenta un círculo virtuoso de «economías de escala – reducción de costes».

La excelente reciclabilidad genera ingresos adicionales

En cuanto al reciclaje, los sustrato FR4 demuestran una reciclabilidad superior en comparación con la mayoría de los sustratos especializados. Las placas de circuito impreso FR4 desechadas pueden someterse a trituración mecánica y desengomado químico para separar la lámina de cobre y la fibra de vidrio. Las tasas de recuperación de la lámina de cobre superan el 95 %, mientras que la fibra de vidrio puede reutilizarse en materiales de construcción, aislamiento y otras aplicaciones, lo que permite la reutilización de los recursos. Esto no solo reduce los costes medioambientales de eliminación, sino que también genera ingresos adicionales por la recuperación de recursos para los fabricantes, lo que mejora aún más la rentabilidad general. Los datos del sector indican que el reciclaje de PCB FR4 genera un valor añadido de aproximadamente 5-8 yuanes por kilogramo, mientras que los sustratos de PTFE generan un valor de reciclaje casi nulo y los sustratos cerámicos incurren en costes de reciclaje que superan el valor de su material.

Características prácticas que reducen las barreras de producción

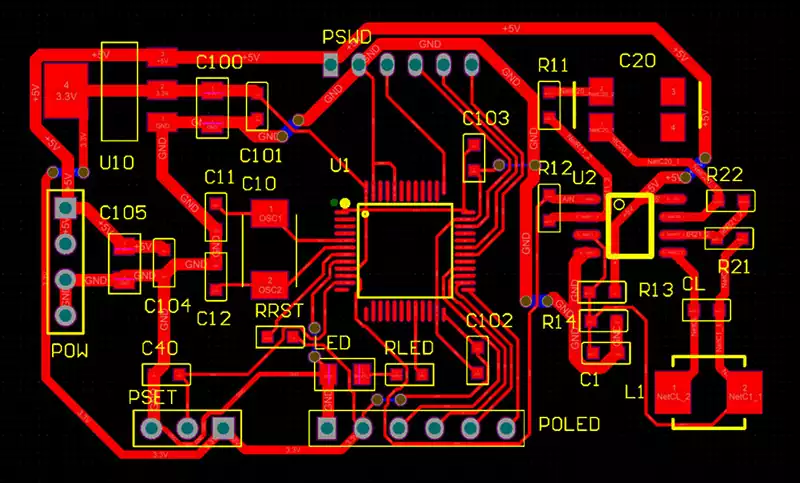

La importancia duradera de los sustrato FR4 también se debe a su alta compatibilidad con diversos procesos de fabricación de PCB. Ya se trate de PCB de una o dos caras, PCB multicapa, PCB flexibles o PCB rígido-flexibles, los sustrato FR4 se adaptan perfectamente sin necesidad de que los fabricantes modifiquen significativamente los flujos de trabajo de producción. Esto reduce aún más los costes de fabricación y aplicación, al tiempo que mejora la aplicabilidad en el mercado.

Proceso de laminación maduro para la producción de PCB multicapa

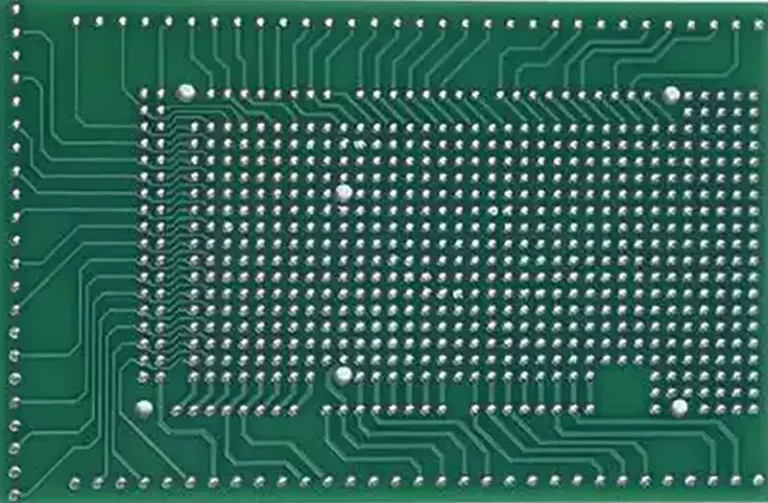

En la fabricación de PCB multicapa, los sustrato FR4 emplean un proceso de laminación bien establecido capaz de producir placas de más de diez capas. Este proceso proporciona una fuerte unión entre capas con una resistencia al desprendimiento superior a 1.5 N/mm, lo que garantiza una transmisión de señal estable en las placas multicapa. Por el contrario, los procesos de laminación de sustratos flexibles son complejos y presentan un mayor riesgo de delaminación entre capas, lo que requiere materiales y equipos de unión especializados. La fabricación multicapa de sustratos cerámicos se enfrenta a retos como la deformación por sinterización y la insuficiente precisión en la alineación entre capas, lo que dificulta la producción a gran escala. En sectores con una alta demanda de PCB multicapa, como la electrónica de consumo y el control industrial, la compatibilidad de los sustrato FR4 con los procesos los convierte en la solución preferida.

Los múltiples procesos de tratamiento de superficies se adaptan a diversos escenarios.

En cuanto a la compatibilidad del tratamiento de superficies, los sustrato FR4 admiten diversos acabados, entre los que se incluyen el nivelado por aire caliente (HASL), el recubrimiento de oro químico, el recubrimiento de plata químico y el conservante orgánico de soldabilidad (OSP). Se pueden seleccionar las soluciones óptimas según los requisitos específicos de cada aplicación. Por ejemplo, el recubrimiento de oro químico mejora la resistencia a la oxidación de las PCB y la fiabilidad de la soldadura, lo que lo hace adecuado para equipos electrónicos de alta gama. El OSP ofrece una solución rentable ideal para la producción en masa de productos electrónicos de consumo. Esta compatibilidad permite a los fabricantes producir productos con diferentes requisitos de calidad sin cambiar los sustratos, lo que aumenta significativamente la flexibilidad de la línea de producción y reduce la inversión en equipos y los costes de ajuste de los procesos.

Compatible con diversos métodos de soldadura de componentes, bajas tasas de defectos

Además, los sustrato FR4 se adaptan perfectamente a diversas técnicas de soldadura de componentes. Ya sea mediante tecnología de orificio pasante (THT) o tecnología de montaje superficial (SMT), garantizan uniones de soldadura robustas y conexiones eléctricas estables. Su rugosidad superficial moderada mejora la humectabilidad de la soldadura, controlando las tasas de defectos de soldadura por debajo del 0,1 %, significativamente inferiores a las de los sustratos cerámicos (0,5 %) y los sustratos flexibles (0,3 %). Esta baja tasa de defectos reduce aún más los costes de reelaboración y mejora la eficiencia de la producción.

Mitigar los riesgos, aumentar la eficiencia

A lo largo de décadas de desarrollo, los sustrato FR4 han establecido normas internacionales y nacionales exhaustivas. Algunos ejemplos son la norma IPC-4101 emitida por la Asociación Internacional de Circuitos Impresos y la norma nacional china GB/T 4721, que definen claramente aspectos clave como las métricas de rendimiento, los procesos de fabricación y los protocolos de inspección de calidad. Esta estandarización ofrece dos ventajas fundamentales: en primer lugar, reduce los costes de comunicación y los riesgos de calidad tanto para los proveedores como para los compradores; en segundo lugar, mejora la intercambiabilidad y la universalidad de los productos, consolidando su posición como estándar del sector.

Simplificación de los procesos de inspección y reducción de los ciclos de costes

Desde el punto de vista de las compras, las métricas de rendimiento estandarizadas eliminan la necesidad de que los fabricantes realicen pruebas exhaustivas en cada lote de sustrato FR4. En su lugar, la garantía de calidad se consigue mediante el muestreo de indicadores clave (como el valor Tg, la constante dieléctrica y la resistencia de aislamiento) en comparación con las normas establecidas, lo que reduce significativamente los costes de inspección y los plazos de entrega. Por el contrario, las normas para sustratos especializados siguen estando fragmentadas, con considerables variaciones de rendimiento entre los proveedores. Los fabricantes deben invertir un esfuerzo considerable en auditorías de proveedores y pruebas de productos, lo que aumenta los costes y los riesgos de adquisición.

Proporcionar directrices claras para mejorar la eficiencia del diseño

Desde el punto de vista del diseño, los parámetros FR4 estandarizados ofrecen a los diseñadores de PCB referencias de diseño explícitas. Los diseñadores pueden utilizar directamente los parámetros estándar para el diseño de circuitos, los cálculos de adaptación de impedancia, el diseño térmico y otras tareas sin necesidad de realizar complejas pruebas de rendimiento de los sustratos, lo que aumenta considerablemente la eficiencia del diseño. Además, los productos FR4 estandarizados presentan una gran intercambiabilidad. Incluso cuando se cambia de proveedor, la compatibilidad del diseño del producto no se ve afectada, lo que mitiga los riesgos asociados a la volatilidad de la cadena de suministro. Esta característica resulta especialmente importante en la producción en masa de productos electrónicos de consumo, ya que garantiza la coherencia entre los diferentes lotes y refuerza la reputación de la marca.

Definición de normas de ensayo para salvaguardar la calidad del producto

Desde el punto de vista del control de calidad, un marco normativo completo proporciona puntos de referencia claros para los ensayos de sustrato FR4.Se establecen criterios de aprobación específicos para mediciones como la resistencia de aislamiento, la resistencia a la temperatura y la resistencia mecánica, lo que evita eficazmente que los productos no conformes entren en el mercado. Este sistema de gestión de la calidad estandarizado no solo mitiga los riesgos de calidad de los fabricantes, sino que también mejora la confianza de los clientes finales en la fiabilidad del FR4, ampliando así la demanda del mercado.

Adaptación continua a las nuevas demandas

La relevancia duradera de los sustrato FR4 no se debe al estancamiento tecnológico, sino a la continua iteración técnica que se adapta a los nuevos requisitos de aplicación, lo que prolonga su ciclo de vida. Con el rápido desarrollo de campos emergentes como el 5G, la electrónica automotriz y el internet industrial, el mercado exige un mayor rendimiento de los sustratos de PCB. Mediante modificaciones y actualizaciones, los sustrato FR4 han logrado un avance tecnológico de «bajo coste + alto rendimiento», lo que refuerza aún más su ventaja en términos de rentabilidad.

Satisfacer las exigencias de alta frecuencia del 5G con FR4 modificado

Para hacer frente a los requisitos de alta frecuencia de las comunicaciones 5G, la industria ha desarrollado sustrato FR4 modificados con alta Tg y bajo Df. Al optimizar las formulaciones de resina epoxi y emplear tela de fibra de vidrio de baja pérdida, su constante dieléctrica se puede reducir a menos de 3,8, con un factor de pérdida inferior a 0,012. Esto permite la compatibilidad con los requisitos de transmisión de señales de la banda 5G Sub-6GHz, a un coste de apenas una cuarta parte o un tercio del de los sustratos especiales de PTFE. En aplicaciones como los módulos frontales de RF de las estaciones base 5G y los sustratos de antenas de teléfonos inteligentes, los sustrato FR4 modificados se han adoptado de forma generalizada, consolidándose como la solución técnica óptima que equilibra el rendimiento y el coste.

El FR4 de grado automotriz surge para satisfacer la demanda

Para satisfacer las exigencias de alta temperatura y alta fiabilidad de la electrónica automotriz, los sustrato FR4 de grado automotriz han logrado una aplicación a escala industrial. Estos sustratos presentan resistencia a la humedad y al calor, además de propiedades antienvejecimiento. Su temperatura de transición vítrea (Tg) supera los 180 °C, con una estabilidad operativa a largo plazo que se mantiene a 150 °C. En pruebas de envejecimiento por humedad y calor de 1000 horas a 85 °C/85 % de humedad relativa, no muestran una degradación significativa del rendimiento, lo que los hace adecuados para entornos hostiles como compartimentos de motor y chasis. En comparación con los sustrato FR4 convencionales, los sustrato FR4 de grado automovilístico solo suponen un aumento del coste del 10 %-15 %, al tiempo que cumplen los requisitos de fiabilidad de la electrónica automovilística. Su rentabilidad supera con creces la de los sustratos cerámicos y de poliimida.

La alta resistencia aislante del FR4 garantiza la seguridad.

Para satisfacer las exigencias de alta tensión de los nuevos equipos energéticos, los sustrato FR4 de alta resistencia aislante han logrado un avance tecnológico. Con una tensión de ruptura superior a 40 kV/mm y una resistividad volumétrica superior a 10¹⁴ Ω·cm, garantizan la seguridad del aislamiento de equipos de alta tensión, como las estaciones de recarga de vehículos de nueva energía y los inversores fotovoltaicos. Con un coste que apenas alcanza una quinta parte del de los sustratos cerámicos de alta tensión, el FR4 se ha convertido en la opción mayoritaria en el sector de las nuevas energías.

La prominencia duradera de los sustrato FR4 dentro de la industria de los PCB se debe a su preciso equilibrio entre rendimiento, coste y procesos de fabricación. En lugar de perseguir extremos singulares, abordan de manera integral la gran mayoría de los escenarios de aplicación; en lugar de depender de recursos escasos, logran el control de los costes a través de cadenas de suministro maduras de extremo a extremo; en lugar de limitarse a métodos de fabricación únicos, se adaptan a diversos requisitos de producción. Tampoco se adhiere rígidamente a las normas tradicionales, sino que se adapta a los escenarios emergentes mediante actualizaciones iterativas. Este sistema de equilibrio integral establece la ventaja incomparable del FR4 en cuanto a relación calidad-precio.

En medio de la continua evolución de la tecnología electrónica, los sustratos especializados pueden captar cuota de mercado en aplicaciones específicas de alta gama. Sin embargo, el sustrato FR4 su posición dominante dentro de la industria de los PCB debido a su rendimiento equilibrado, sus costes controlables, sus procesos de fabricación maduros y su capacidad de avance continuo.