Als Kernkomponente innerhalb der mikroelektronischen Verpackung und Verbindung spiegelt die Entwicklungsgeschichte der Co-Fired-Keramik-Technologie deutlich die steigenden Anforderungen an Leistung, Integration und Zuverlässigkeit innerhalb elektronischer Systeme wider. Von den frühesten Hochtemperatur-Co-Fired-Keramiken (HTCC) bis zur späteren Entwicklung der Niedertemperatur-Co-Fired-Keramiken (LTCC) stellen diese beiden Technologien keine einfache Weiterentwicklung oder Substitution dar, sondern vielmehr unterschiedliche technische Wege und Vorteile, die durch unterschiedliche technische Schwerpunkte und Anwendungsszenarien geprägt sind.

Das Aufkommen der Co-Fired-Ceramics-Technologie wurde nicht durch die Suche nach neuartigen Materialien an sich vorangetrieben, sondern vielmehr durch die technischen Anforderungen elektronischer Systeme an zuverlässige Verbindungen, mehrschichtige Integration und Umweltverträglichkeit. Vor diesem Hintergrund wurde HTCC zum ersten ausgereiften und weit verbreiteten technischen Ansatz mit einem einzigen Ziel: strukturelle Stabilität und langfristige Zuverlässigkeit zu bieten, die organische Leiterplatten unter hohen Temperaturen, hoher Leistung und komplexen Umgebungsbedingungen weit übertreffen. Frühe elektronische Systeme wiesen weniger differenzierte Leistungsanforderungen auf, wobei der Schwerpunkt der technischen Entwicklung eher auf „Benutzerfreundlichkeit” und „Zuverlässigkeit” als auf Volumen, Frequenz oder Integrationsdichte lag. Diese Ära legte den Grundstein für die etablierte technologische Position von HTCC.

Mit der Weiterentwicklung der Kommunikationstechnologien hin zu höheren Frequenzen und der fortschreitenden Miniaturisierung elektronischer Module wurden die Grenzen des traditionellen HTCC allmählich deutlich. Leiterverluste aufgrund von Metallen mit hohem Schmelzpunkt, eingeschränkte Routing-Dichte und relativ konservative Konstruktionsdesigns machten es zunehmend ungeeignet für die neuen Systemanforderungen in Hochfrequenz- und Hochintegrationsanwendungen. Die technische Praxis zeigte zunehmend, dass nicht alle Anwendungen eine extreme Temperaturtoleranz erforderten. Stattdessen wurden überlegene elektrische Leistung, kompaktere Strukturen und eine erhöhte Funktionsintegration zu den neuen Kernanforderungen. Angetrieben von dieser Veränderung der Anforderungen erweiterte LTCC die Gestaltungsmöglichkeiten für Keramikplatine durch die Senkung der Sintertemperaturen und die Einführung neuartiger Materialien und Verfahrensansätze.

Aus technologischer Sicht legt HTCC daher den Schwerpunkt auf Zuverlässigkeit und Umweltbeständigkeit, während LTCC sich in erster Linie auf die elektrische Leistung und die Systemintegration konzentriert. Dieser grundlegende Unterschied in den Zielen erfordert eine Reihe von Kompromissen bei der Materialauswahl, den Prozesswegen und der Anwendungspositionierung, die sich auf alle technischen Details auswirken.

In der Ingenieurpraxis werden Materialsysteme oft vereinfacht als „Unterschiede in der Zusammensetzung” verstanden. Bei LTCC und HTCC liegt der eigentliche Unterschied jedoch in den grundlegend unterschiedlichen Sintermechanismen. HTCC nutzt das Hochtemperatur-Festkörpersintern, bei dem Keramikpartikel durch Korngrenzendiffusion und Kornwachstum bei extrem hohen Temperaturen verdichtet werden. Poren werden vollständig beseitigt, wodurch letztlich eine hochstabile kristalline Struktur entsteht. Diese Struktur weist eine extrem geringe Porosität, eine ausgezeichnete kristalline Integrität und minimale Leistungsschwankungen unter Hochtemperaturbedingungen auf. Allerdings muss sie auch extremen Sinterbedingungen standhalten, was praktisch keinen Spielraum für Anpassungen des Materialsystems lässt und strenge Anforderungen an die Ausrüstung und Prozesssteuerung stellt.

LTCC hingegen modifiziert diesen Sinterprozess durch die Einführung einer Glasphase in das Keramiksystem. Während des Erhitzens erweicht diese Glasphase und unterliegt einem viskosen Fluss, wodurch die Hohlräume zwischen den Keramikpartikeln gefüllt werden und eine Verdichtung bei niedrigeren Temperaturen ermöglicht wird. Dieser flüssigkeitsphasenunterstützte Sintermechanismus bedeutet, dass LTCC nicht nur eine „Niedertemperaturvariante” von HTCC ist, sondern vielmehr ein grundlegend anderer technologischer Ansatz in seiner Formungslogik. Die direkte Folge ist eine deutlich reduzierte Sintertemperatur und eine einfachere Kontrolle der inneren Spannungen. Dies führt jedoch auch zu der objektiven Einschränkung, dass die Langzeitstabilität bei hohen Temperaturen durch die Glasphase begrenzt ist. Genau aus diesem Grund hat LTCC Schwierigkeiten, HTCC unter anhaltenden Hochtemperatur-Betriebsbedingungen zu ersetzen.

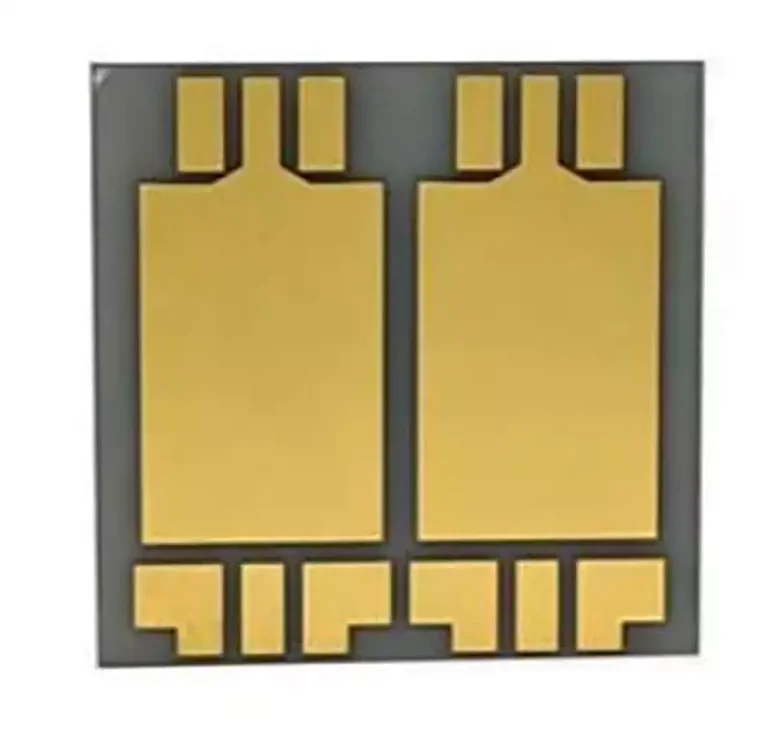

Die Unterschiede in den Leitersystemen spiegeln ebenfalls wider, wie die beiden Technologien unterschiedliche Grenzen für die Systemfähigkeiten definieren. Die weit verbreitete Verwendung von Silber und seinen Legierungen als Leiter in LTCC bedeutet nicht nur einen geringeren Gleichstromwiderstand, sondern auch geringere Hochfrequenz-Oberflächenverluste, was zu überlegenen Signalübertragungseigenschaften im Mikrowellen- und Millimeterwellenbereich führt. Gleichzeitig ermöglicht das Silbersystem feinere Linienbreiten und engere Abstände, was eine hochdichte Schaltungsgestaltung ermöglicht und damit LTCC ein elektrisches Leistungspotenzial verleiht, das sich dem von Halbleiterprozessen in Hochfrequenzschaltungen annähert.

Der Wert von hochschmelzenden Metallen wie Wolfram und Molybdän, die in HTCC verwendet werden, liegt nicht in ihrer Leitfähigkeit, sondern in ihrer außergewöhnlichen Kompatibilität mit Hochtemperatur-Sinterprozessen. Diese Metalle behalten ihre strukturelle Stabilität über 1500 °C bei und bilden zuverlässige Schnittstellen mit dem Keramikplatine. Dadurch wird sichergestellt, dass Durchkontaktierungen und interne Verbindungen unter extremen Bedingungen funktionsfähig bleiben und die Schnittstellenintegrität während längerer Temperaturwechselzyklen erhalten bleibt. Aufgrund dieser Eigenschaft eignet sich HTCC eher für die Verarbeitung hoher Ströme und anhaltender thermischer Belastungen als für die Erzielung extremer Signalleistungen. Folglich stellt die Auswahl der Leitersysteme im Grunde genommen einen Kompromiss zwischen zwei technischen Zielen dar: Signalqualität versus Umweltbeständigkeit.

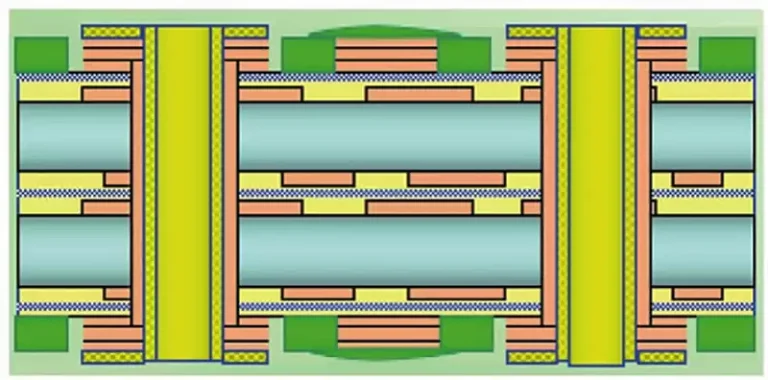

Unterschiede in den Prozesswegen verstärken die Unterschiede in der Designflexibilität zwischen den beiden Technologien noch weiter. Die Niedrigtemperatureigenschaften von LTCC ermöglichen es, zahlreiche Strukturen vor dem Sintern fertigzustellen, sodass Ingenieure bereits im Rohzustand komplexe Designs realisieren können. Dazu gehören eingebettete Widerstände und Kondensatoren, mehrschichtige HF-Strukturen und Funktionseinheiten wie versiegelte Hohlräume oder mikrofluidische Kanäle. Diese Fähigkeit hebt LTCC über seine traditionelle Rolle als reiner elektrischer Verbinder hinaus und verwandelt es nach und nach in einen dreidimensionalen Funktionsträger. Gleichzeitig erhöht jedoch die erhöhte Komplexität des Designs die Risiken für die Fertigungskonsistenz erheblich und stellt strengere Anforderungen an die Prozesskontrolle und das Qualitätsmanagement.

HTCC verfolgt eine konservativere Prozessphilosophie. Das Hochtemperatursintern erfordert eine gründliche Berücksichtigung von Schrumpfung, Verformung und struktureller Stabilität während der Vorentwurfsphase, was zu einem relativ begrenzten Designraum führt. Ingenieure konzentrieren sich in erster Linie auf das Layout innerhalb vorgegebener Zuverlässigkeitsgrenzen, anstatt eine hohe Integration anzustreben. Diese Einschränkung verringert zwar die Designflexibilität, führt jedoch zu einer höheren Vorhersagbarkeit und Chargenstabilität, wodurch sie sich besonders für Anwendungen in der Industrie und Automobilbranche eignet, die eine strenge Konsistenz erfordern.

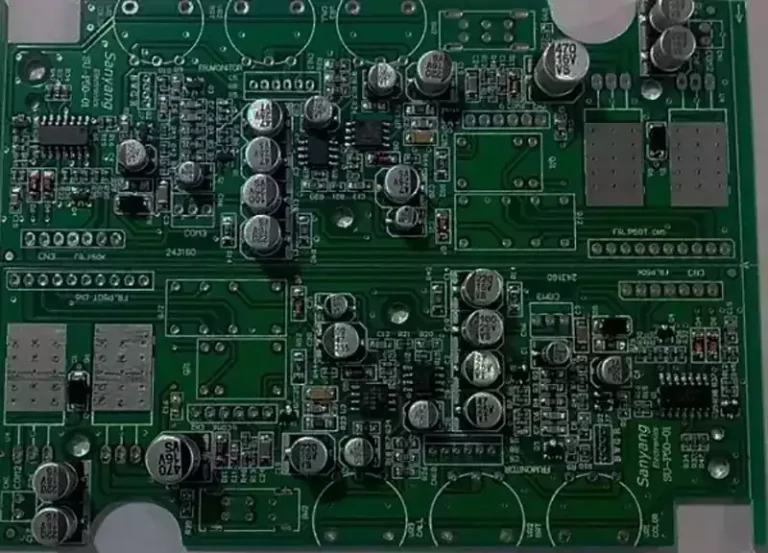

Aus Systemperspektive liegt der Unterschied zwischen LTCC und HTCC nicht in einzelnen Parametern, sondern in unterschiedlichen Schwerpunkten bei einer Reihe von Leistungsmerkmalen. LTCC legt den Schwerpunkt auf Hochfrequenzverluste, Konsistenz der Signalverzögerung und Funktionsdichte, weshalb es in Kommunikations-, Radar- und Präzisionssensorsystemen weit verbreitet ist. HTCC hingegen legt den Schwerpunkt auf langfristige Hochtemperaturstabilität, Temperaturwechselbeständigkeit, mechanische Festigkeit und Verpackungszuverlässigkeit und wird daher in der Automobilelektronik, der industriellen Steuerungstechnik und der Luft- und Raumfahrt eingesetzt. Diese Technologien konkurrieren nicht auf derselben Ebene, sondern bieten jeweils eine optimale Lösung für unterschiedliche Systemziele.

In praktischen Ingenieursprojekten hat die Wahl zwischen LTCC und HTCC oft direkten Einfluss auf die technische Entwicklung eines Produkts und die Gesamtkostenstruktur. Der Einsatz von LTCC in Umgebungen mit anhaltend hohen Temperaturen und hoher Leistung kann potenzielle Risiken für die Zuverlässigkeit mit sich bringen. Umgekehrt kann die Verwendung von HTCC in hochfrequenten, miniaturisierten Modulen zu Leistungsredundanz und erhöhten Kosten führen. Eine fundierte technische Beurteilung muss über den bloßen Vergleich von Parametern hinausgehen und stattdessen umfassende Bewertungen in mehreren Dimensionen umfassen: Betriebsumgebungen, Signaleigenschaften, Anforderungen an die Lebensdauer und Gesamtlebenszykluskosten. Nur durch ein gründliches Verständnis der wesentlichen Unterschiede zwischen diesen Technologien können wirklich rationale Auswahlentscheidungen getroffen werden.

Die technologische Entwicklung und die Anwendungsauswahl zwischen HTCC und LTCC stellen keine einfache Unterscheidung zwischen Überlegenheit und Unterlegenheit dar, sondern vielmehr eine Optimierung und einen Kompromiss, der auf die unterschiedlichen Anforderungen elektronischer Systeme zugeschnitten ist. HTCC spielt aufgrund seiner außergewöhnlichen Hochtemperaturbeständigkeit, Zuverlässigkeit und strukturellen Stabilität weiterhin eine unersetzliche Rolle in extremen Umgebungen. Umgekehrt zeigt LTCC aufgrund seiner überlegenen elektrischen Leistung, hohen Integrationsdichte und Designflexibilität ein enormes Potenzial in modernen elektronischen Systemen, die auf Miniaturisierung und Hochfrequenzbetrieb ausgerichtet sind.