Come componente fondamentale nel packaging e nell’interconnessione microelettronica, il percorso di sviluppo della tecnologia ceramica co-fired riflette profondamente le esigenze sempre crescenti in termini di prestazioni, integrazione e affidabilità dei sistemi elettronici. Dalle prime ceramiche co-fired ad alta temperatura (HTCC) alla successiva evoluzione delle ceramiche co-fired a bassa temperatura (LTCC), queste due tecnologie non rappresentano una semplice iterazione o sostituzione reciproca. Piuttosto, sulla base di diverse priorità ingegneristiche e scenari applicativi, ciascuna di esse ha sviluppato percorsi tecnici e vantaggi distinti.

L’emergere della tecnologia ceramica co-fired non è stato guidato dalla ricerca di materiali innovativi in sé, ma piuttosto dalle esigenze ingegneristiche dei sistemi elettronici in termini di interconnessioni affidabili, integrazione multistrato e adattabilità ambientale. In questo contesto, l’HTCC ha rappresentato il primo percorso tecnico maturo e ampiamente adottato, con un unico obiettivo: fornire stabilità strutturale e affidabilità a lungo termine che superassero di gran lunga i PCB organici in condizioni ambientali complesse, ad alta temperatura e ad alta potenza. I primi sistemi elettronici presentavano requisiti prestazionali meno differenziati, con priorità ingegneristiche incentrate più sulla “usabilità” e sull’“affidabilità” che sul volume, la frequenza o la densità di integrazione. Questa era ha gettato le basi per l’affermazione tecnica dell’HTCC.

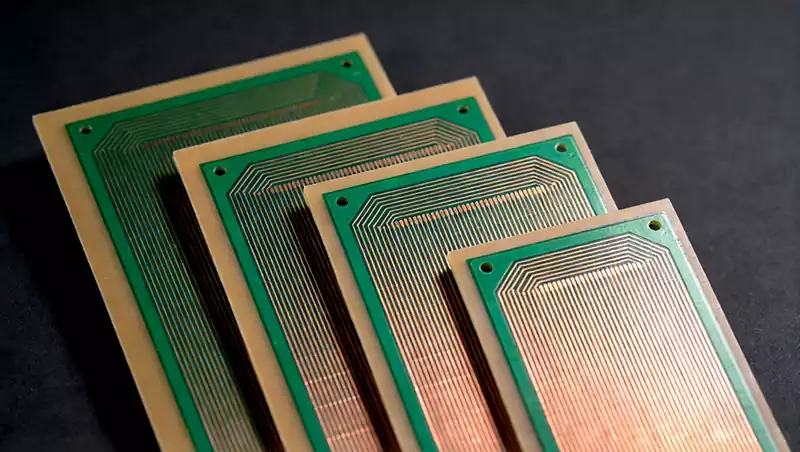

Con l’avanzare delle tecnologie di comunicazione verso frequenze più elevate e la continua miniaturizzazione dei moduli elettronici, i limiti dell’HTCC tradizionale sono diventati gradualmente evidenti. Le perdite dei conduttori dovute ai metalli ad alto punto di fusione, la densità di instradamento limitata e i progetti strutturali relativamente conservativi rendevano difficile soddisfare le nuove esigenze dei sistemi nelle applicazioni ad alta frequenza e ad alta integrazione. La pratica ingegneristica ha iniziato a rivelare che non tutte le applicazioni richiedevano la resistenza a condizioni di temperatura estreme. Al contrario, prestazioni elettriche superiori, strutture più compatte e una maggiore integrazione funzionale sono emerse come nuovi requisiti fondamentali. Spinta da questo cambiamento nei requisiti, la tecnologia LTCC ha ampliato le possibilità di progettazione dei circuiti stampati in ceramica, abbassando le temperature di sinterizzazione e introducendo nuovi materiali e approcci di processo.

Di conseguenza, da un punto di vista tecnologico, la tecnologia HTCC privilegia l’affidabilità e la resistenza ambientale, mentre la tecnologia LTCC si concentra principalmente sulle prestazioni elettriche e sull’integrazione dei sistemi. Questa differenza fondamentale nei punti di partenza determina una serie di compromessi nella scelta dei materiali, nei percorsi di processo e nel posizionamento delle applicazioni, che permeano tutti i dettagli tecnici.

Nella pratica ingegneristica, i sistemi di materiali sono spesso intesi in modo semplicistico come “differenze di formulazione”. Tuttavia, per l’LTCC e l’HTCC, la vera distinzione risiede nei meccanismi di sinterizzazione fondamentalmente diversi. L’HTCC impiega la sinterizzazione allo stato solido ad alta temperatura, in cui le particelle ceramiche raggiungono la densificazione attraverso la diffusione dei bordi dei grani e la crescita dei grani a temperature estremamente elevate. I pori vengono completamente eliminati, formando infine una struttura cristallina altamente stabile. Questa struttura presenta una porosità estremamente bassa, un’eccellente integrità cristallina e una variazione minima delle prestazioni in condizioni di alta temperatura. Tuttavia, richiede anche di resistere a condizioni di sinterizzazione estreme, non lasciando praticamente alcun margine per adeguamenti del sistema dei materiali e imponendo requisiti rigorosi alle attrezzature e al controllo dei processi.

L’LTCC modifica questo processo di sinterizzazione introducendo una fase vetrosa nel sistema ceramico. Durante il riscaldamento, la fase vetrosa si ammorbidisce e subisce un flusso viscoso, riempiendo i vuoti tra le particelle ceramiche e consentendo la densificazione a temperature più basse. Questo meccanismo di sinterizzazione che coinvolge una fase liquida significa che l’LTCC non è semplicemente una “variante a bassa temperatura” dell’HTCC, ma piuttosto un approccio tecnologico fondamentalmente distinto nella sua logica di formatura. La conseguenza diretta è una temperatura di sinterizzazione notevolmente ridotta e un più facile controllo delle sollecitazioni interne. Tuttavia, ciò introduce anche il limite oggettivo che la stabilità a lungo termine alle alte temperature è vincolata dalla fase vetrosa. Questo è precisamente il motivo per cui l’LTCC fatica a sostituire l’HTCC in condizioni operative a temperature elevate prolungate.

Le differenze nei sistemi conduttori riflettono analogamente il modo in cui le due tecnologie definiscono confini diversi per le capacità del sistema. L’uso diffuso dell’argento e delle sue leghe come conduttori nell’LTCC non solo implica una minore resistenza in corrente continua, ma offre anche una riduzione delle perdite superficiali ad alta frequenza, conferendo caratteristiche di trasmissione del segnale superiori nelle bande delle microonde e delle onde millimetriche. Allo stesso tempo, il sistema in argento facilita larghezze di linea più fini e un routing più stretto, consentendo la progettazione di circuiti ad alta densità e garantendo così all’LTCC un potenziale di prestazioni elettriche che si avvicina ai processi dei semiconduttori nei circuiti ad alta frequenza.

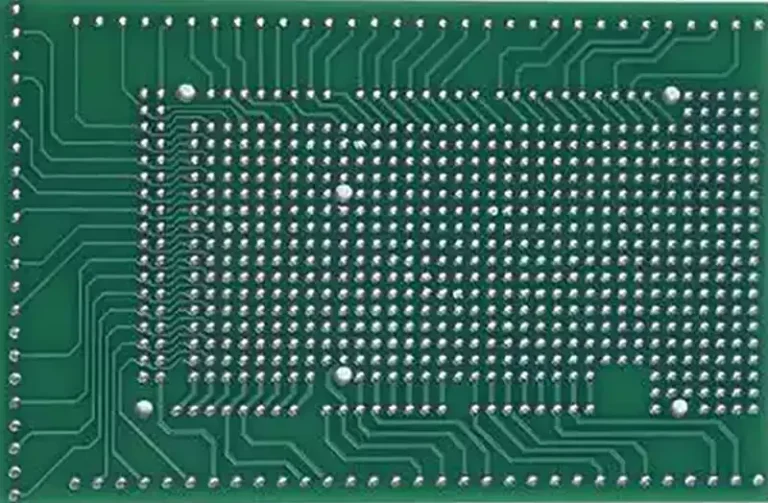

Il valore dei metalli ad alto punto di fusione come il tungsteno e il molibdeno utilizzati nell’HTCC non risiede nella loro conduttività, ma nella loro eccezionale compatibilità con i processi di sinterizzazione ad alta temperatura. Questi metalli mantengono la stabilità strutturale al di sopra dei 1500 °C, formando interfacce affidabili con il substrato ceramico. Ciò garantisce che i via e le interconnessioni interne rimangano funzionali in condizioni estreme e mantengano l’integrità dell’interfaccia durante cicli termici prolungati. Questa caratteristica rende l’HTCC più adatto alla gestione di correnti elevate e sollecitazioni termiche prolungate, piuttosto che al perseguimento di prestazioni di segnale estreme. Di conseguenza, la scelta del sistema conduttore rappresenta fondamentalmente un compromesso tra due obiettivi ingegneristici: qualità del segnale contro resistenza ambientale.

Le differenze nei percorsi di processo accentuano ulteriormente la divergenza nella libertà di progettazione tra le due tecnologie. Le caratteristiche a bassa temperatura dell’LTCC consentono un completamento strutturale esteso prima della sinterizzazione, permettendo agli ingegneri di realizzare progetti complessi durante la fase verde. Ciò include resistori e condensatori incorporati, strutture RF multistrato e unità funzionali come cavità sigillate o canali microfluidici. Questa capacità eleva l’LTCC oltre la semplice connettività elettrica, facendolo evolvere in un vettore funzionale tridimensionale. Allo stesso tempo, tuttavia, la maggiore complessità di progettazione aumenta significativamente i rischi di uniformità della produzione, imponendo maggiori esigenze in termini di controllo dei processi e gestione della qualità.

La logica di processo dell’HTCC adotta un approccio più conservativo. La sinterizzazione ad alta temperatura richiede un’attenta considerazione del restringimento, della deformazione e della stabilità strutturale durante la fase di progettazione, con conseguente spazio di progettazione relativamente limitato. Gli ingegneri si concentrano principalmente sul layout entro i limiti di affidabilità stabiliti piuttosto che perseguire un’elevata integrazione. Sebbene questa limitazione riduca la flessibilità di progettazione, garantisce una maggiore prevedibilità e stabilità dei lotti, rendendola particolarmente adatta per applicazioni di livello industriale e automobilistico che richiedono una rigorosa coerenza.

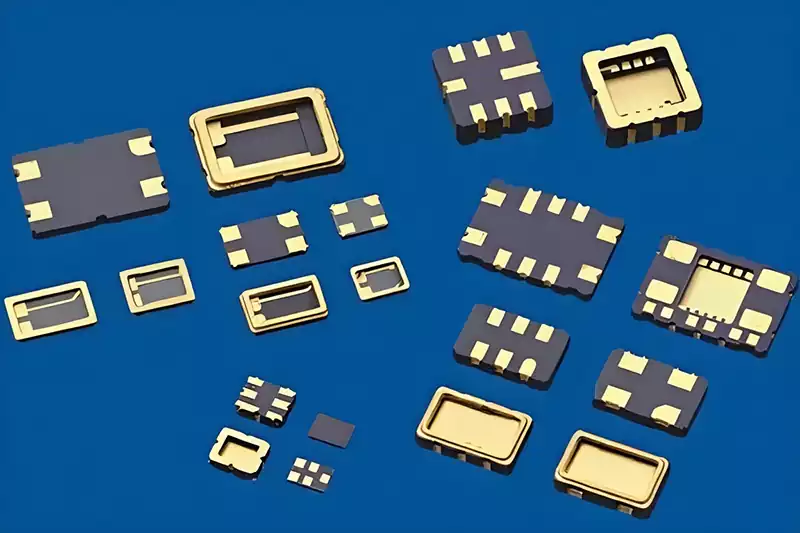

Da un punto di vista sistemico, la distinzione tra LTCC e HTCC non risiede in un singolo parametro, ma in enfasi diverse su una serie completa di caratteristiche prestazionali. LTCC privilegia la perdita ad alta frequenza, la coerenza del ritardo del segnale e la densità funzionale, rendendolo ampiamente applicabile nei sistemi di comunicazione, radar e rilevamento di precisione. HTCC, al contrario, enfatizza la stabilità a lungo termine alle alte temperature, la resistenza agli shock termici, la resistenza meccanica e l’affidabilità dell’imballaggio, servendo i settori dell’elettronica automobilistica, del controllo industriale e aerospaziale per periodi prolungati. Le due tecnologie non competono sullo stesso piano, ma ciascuna rappresenta una soluzione ottimale per obiettivi di sistema distinti.

Nei progetti di ingegneria pratica, la scelta tra LTCC e HTCC spesso influenza direttamente la traiettoria tecnica di un prodotto e la struttura dei costi complessivi. L’utilizzo di LTCC in ambienti con temperature elevate e potenze elevate prolungate può comportare potenziali rischi di affidabilità; al contrario, l’utilizzo di HTCC in moduli miniaturizzati ad alta frequenza potrebbe portare a ridondanza delle prestazioni e aumento dei costi. Un giudizio ingegneristico maturo deve trascendere il semplice confronto dei parametri, conducendo invece valutazioni complete su più dimensioni: ambienti operativi, caratteristiche del segnale, requisiti di durata e costi totali del ciclo di vita. Solo attraverso una comprensione approfondita delle differenze intrinseche tra queste tecnologie è possibile prendere decisioni di selezione veramente razionali.

L’evoluzione tecnologica e la scelta dell’applicazione tra HTCC e LTCC non rappresentano una semplice distinzione di superiorità-inferiorità, ma piuttosto un’ottimizzazione e un compromesso su misura per le diverse esigenze dei sistemi elettronici. L’HTCC continua a svolgere un ruolo insostituibile in ambienti estremi grazie alla sua eccezionale resistenza alle alte temperature, affidabilità e stabilità strutturale. Al contrario, l’LTCC dimostra un potenziale formidabile nei moderni sistemi elettronici che perseguono la miniaturizzazione e il funzionamento ad alta frequenza, sfruttando le sue prestazioni elettriche superiori, l’elevata densità di integrazione e la flessibilità di progettazione.