Som en central komponent inom mikroelektronisk förpackning och sammankoppling speglar utvecklingen av sambränd keramikteknik på ett tydligt sätt de ständigt ökande kraven på prestanda, integration och tillförlitlighet inom elektroniska system. Från den tidigaste högtemperaturbrända keramiken (HTCC) till den efterföljande utvecklingen av lågtemperaturbränd keramik (LTCC) representerar dessa två tekniker inte en enkel iteration eller substitutionsrelation. Baserat på olika tekniska inriktningar och tillämpningsscenarier har de snarare utvecklat olika tekniska vägar och fördelar.

Framväxten av sambränd keramikteknik drevs inte av strävan efter nya material i sig, utan snarare av de tekniska kraven på elektroniska system för tillförlitliga sammankopplingar, flerskiktsintegration och miljöanpassningsförmåga. Mot denna bakgrund blev HTCC den första mogna och allmänt antagna tekniska vägen, med ett enda mål: att leverera strukturell stabilitet och långsiktig tillförlitlighet som vida överstiger organiska kretskort under höga temperaturer, hög effekt och komplexa miljöförhållanden. Tidiga elektroniska system hade mindre differentierade prestandakrav, med tekniska prioriteringar som var mer inriktade på ”användbarhet” och ”tillförlitlighet” än volym, frekvens eller integrationsdensitet. Denna era lade grunden för HTCC:s etablerade tekniska ställning.

I takt med att kommunikationstekniken utvecklades mot högre frekvenser och elektroniska moduler fortsatte att miniatyriseras, blev begränsningarna med traditionell HTCC gradvis uppenbara. Ledningsförluster från metaller med hög smältpunkt, begränsad routningsdensitet och relativt konservativa konstruktionsdesign gjorde det svårt att möta nya systemkrav i högfrekventa och högintegrerade applikationer. Ingenjörspraxis började visa att inte alla applikationer krävde att de tål extrema temperaturförhållanden. I stället framträdde överlägsen elektrisk prestanda, mer kompakta strukturer och högre funktionell integration som de nya kärnkraven. Drivet av denna förändring i kraven har LTCC utökat designmöjligheterna för keramiska kretskort genom att sänka sintringstemperaturerna och introducera nya material och processmetoder.

Följaktligen prioriterar HTCC, ur ett teknikdrivet perspektiv, tillförlitlighet och miljöbeständighet, medan LTCC främst fokuserar på elektrisk prestanda och systemintegration. Denna grundläggande skillnad i utgångspunkter dikterar en rad avvägningar i materialval, processvägar och applikationspositionering, som genomsyrar alla tekniska detaljer.

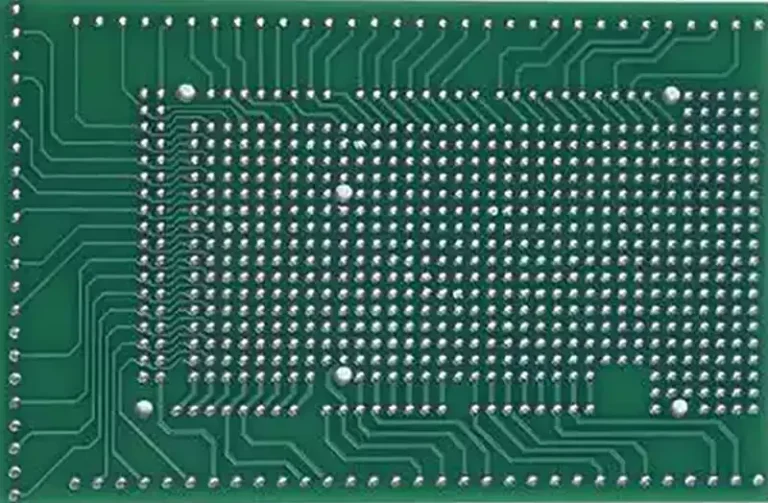

I ingenjörspraxis förstås materialsystem ofta förenklat som ”skillnader i sammansättning”. För LTCC och HTCC ligger dock den verkliga skillnaden i de fundamentalt olika sintringsmekanismerna. HTCC använder högtemperatur-fastfas-sintring, där keramiska partiklar uppnår densifiering genom korngränsdiffusion och kornväxt vid extremt höga temperaturer. Porer elimineras fullständigt, vilket slutligen bildar en mycket stabil kristallstruktur. Denna struktur uppvisar extremt låg porositet, utmärkt kristallintegritet och minimal prestandavariation under högtemperaturförhållanden. Det kräver dock också att man tål extrema sintringsförhållanden, vilket praktiskt taget inte lämnar något utrymme för justering av materialsystemet och ställer stränga krav på utrustning och processkontroll.

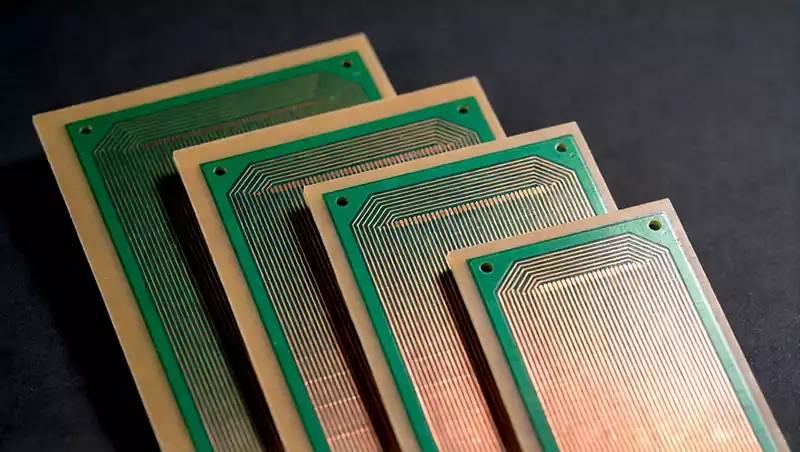

LTCC modifierar däremot denna sintringsprocess genom att införa en glasfas i det keramiska systemet. Under upphettningen mjuknar denna glasfas och genomgår ett visköst flöde, vilket fyller tomrummen mellan keramikpartiklarna och möjliggör densifiering vid lägre temperaturer. Denna sintringsmekanism med hjälp av vätskefas innebär att LTCC inte bara är en ”lågtemperaturvariant” av HTCC, utan snarare en fundamentalt annorlunda teknisk metod i sin formningslogik. Den direkta konsekvensen är en avsevärt reducerad sintringstemperatur och enklare kontroll av inre spänningar. Detta medför dock också den objektiva begränsningen att långsiktig högtemperaturstabilitet begränsas av glasfasen. Det är just därför LTCC har svårt att ersätta HTCC under långvariga högtemperaturförhållanden.

Skillnaderna i ledarsystemen återspeglar på liknande sätt hur de två teknikerna definierar olika gränser för systemkapaciteten. Den utbredda användningen av silver och dess legeringar som ledare i LTCC innebär inte bara lägre likströmsmotstånd utan resulterar också i minskade högfrekventa ytförluster, vilket ger överlägsna signalöverföringsegenskaper i mikrovågs- och millimetervågsband. Samtidigt möjliggör det silverbaserade systemet finare linjebredder och tätare routning, vilket möjliggör kretsdesign med hög densitet. Detta ger LTCC en elektrisk prestandapotential som närmar sig den hos halvledarprocesser i högfrekventa kretsar.

De högsmältande metaller som används i HTCC, såsom volfram och molybden, får sitt värde inte från sin elektriska ledningsförmåga utan från sin exceptionella kompatibilitet med sintringsprocesser vid höga temperaturer. Dessa metaller bibehåller sin strukturella stabilitet över 1500 °C och bildar tillförlitliga gränssnitt med keramiska substrat. Detta säkerställer att genomgående hål och interna förbindelser förblir funktionella under extrema förhållanden samtidigt som gränssnittets integritet bevaras under långvariga termiska cykler. Denna egenskap gör HTCC mer lämpad för hantering av höga strömmar och ihållande termiska påfrestningar än för att uppnå extrem signalprestanda. Följaktligen innebär valet av ledarsystem i grunden en avvägning mellan två tekniska mål: signalkvalitet kontra miljömässig hållbarhet.

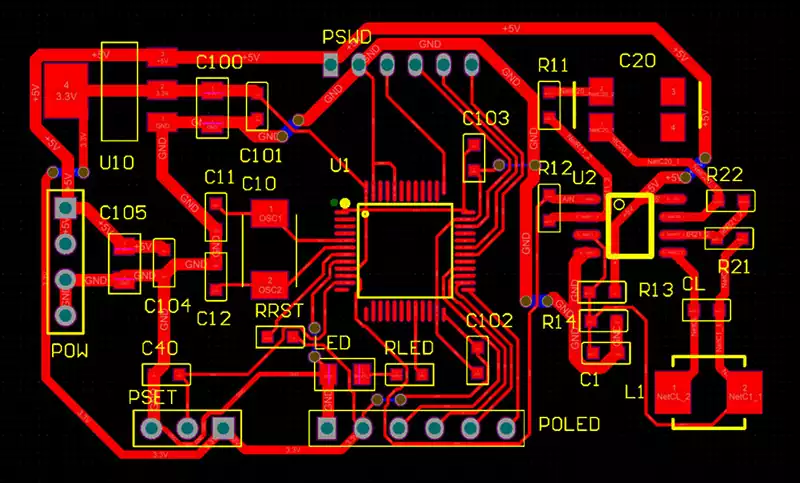

Skillnaderna i processvägar accentuerar ytterligare skillnaden i designfrihet mellan de två teknikerna. LTCC:s lågtemperaturegenskaper möjliggör omfattande strukturell färdigställande före sintring, vilket gör det möjligt för ingenjörer att realisera komplexa konstruktioner under green sheet-stadiet. Detta inkluderar inbyggda motstånd och kondensatorer, flerskiktade RF-strukturer och funktionella enheter såsom förseglade hålrum eller mikrofluidiska kanaler. Denna förmåga lyfter LTCC bortom ren elektrisk anslutning och utvecklar det till en tredimensionell funktionell bärare. Samtidigt ökar dock den ökade designkomplexiteten avsevärt riskerna för tillverkningskonsistens, vilket kräver strängare processkontroll och kvalitetshantering.

HTCC tillämpar en mer konservativ processfilosofi. Högtemperatursintring kräver noggrann hänsyn till krympning, deformation och strukturell stabilitet under den preliminära designen, vilket resulterar i ett relativt begränsat designutrymme. Ingenjörerna fokuserar främst på layout inom förutbestämda tillförlitlighetsgränser snarare än att sträva efter hög integration. Denna begränsning minskar designflexibiliteten men ger större förutsägbarhet och batchstabilitet, vilket gör den särskilt lämplig för industriella och fordonsrelaterade applikationer som kräver strikt konsistens.

Ur ett systemperspektiv ligger skillnaden mellan LTCC och HTCC inte i isolerade parametrar utan i olika betoningar över en rad prestandaegenskaper. LTCC prioriterar högfrekvensförlust, signalfördröjningskonsistens och funktionell densitet, vilket förklarar dess utbredda användning inom kommunikation, radar och precisionssensorsystem. HTCC prioriterar däremot långsiktig högtemperaturstabilitet, värmechockbeständighet, mekanisk hållfasthet och förpackningssäkerhet, vilket gör det lämpligt för fordonselektronik, industriell styrning och rymdindustrin. Dessa tekniker konkurrerar inte på samma plan, utan var och en erbjuder en optimal lösning för olika systemmål.

I praktiska ingenjörsprojekt påverkar valet mellan LTCC och HTCC ofta direkt produktens tekniska utveckling och totala kostnadsstruktur. Användning av LTCC i miljöer med långvarig hög temperatur och hög effekt kan medföra potentiella tillförlitlighetsrisker. Omvänt kan användning av HTCC i högfrekventa, miniatyriserade moduler leda till prestandaredundans och ökade kostnader. Ett moget tekniskt omdöme måste gå utöver rena parameterjämförelser och istället omfatta omfattande utvärderingar i flera dimensioner: driftsmiljöer, signalegenskaper, livslängdskrav och totala livscykelkostnader. Endast genom en grundlig förståelse av de inneboende skillnaderna mellan dessa tekniker kan verkligt rationella valbeslut fattas.

Den tekniska utvecklingen och valet av tillämpning mellan HTCC och LTCC representerar inte en enkel distinktion mellan överlägsenhet och underlägsenhet, utan snarare optimering och avvägningar anpassade till olika krav på elektroniska system. HTCC fortsätter att spela en oersättlig roll i extrema miljöer genom sin exceptionella högtemperaturbeständighet, tillförlitlighet och strukturella stabilitet. Omvänt visar LTCC en formidabel potential i moderna elektroniska system som strävar efter miniatyrisering och högfrekvent drift, tack vare sin överlägsna elektriska prestanda, höga integrationsdensitet och designflexibilitet.