Como componente fundamental del encapsulado y la interconexión microelectrónicos, la trayectoria de desarrollo de la tecnología cerámica cocida conjuntamente refleja profundamente las exigencias cada vez mayores de rendimiento, integración y fiabilidad de los sistemas electrónicos. Desde las primeras cerámicas cocidas conjuntamente a alta temperatura (HTCC) hasta la posterior evolución de las cerámicas cocidas conjuntamente a baja temperatura (LTCC), estas dos tecnologías no representan una simple relación de iteración o sustitución. Más bien, basándose en diferentes enfoques de ingeniería y escenarios de aplicación, cada una de ellas ha forjado vías técnicas y ventajas distintas.

La aparición de la tecnología cerámica cocida conjuntamente no fue impulsada por la búsqueda de materiales novedosos en sí misma, sino más bien por las necesidades de ingeniería de los sistemas electrónicos para lograr interconexiones fiables, integración multicapa y adaptabilidad ambiental. En este contexto, la HTCC representó la primera vía técnica madura y ampliamente adoptada, con un objetivo singular: ofrecer una estabilidad estructural y una fiabilidad a largo plazo que superaran con creces a las placas de circuito impreso orgánicas en condiciones de alta temperatura, alta potencia y entornos complejos. Los primeros sistemas electrónicos presentaban requisitos de rendimiento menos diferenciados, y las prioridades de ingeniería se centraban más en la «usabilidad» y la «fiabilidad» que en el volumen, la frecuencia o la densidad de integración. Esta época sentó las bases para la posición técnica consolidada de HTCC.

A medida que las tecnologías de comunicación avanzaban hacia frecuencias más altas y los módulos electrónicos continuaban su miniaturización, las limitaciones de HTCC tradicional se hicieron gradualmente evidentes. Las pérdidas de conductividad de los metales de alto punto de fusión, la densidad de enrutamiento limitada y los diseños estructurales relativamente conservadores dificultaban el cumplimiento de las nuevas exigencias de los sistemas en aplicaciones de alta frecuencia y alta integración. La práctica de la ingeniería comenzó a revelar que no todas las aplicaciones requerían soportar condiciones de temperatura extremas. Por el contrario, el rendimiento eléctrico superior, las estructuras más compactas y la mayor integración funcional se convirtieron en los nuevos requisitos fundamentales. Impulsado por este cambio en los requisitos, el LTCC ha ampliado las posibilidades de diseño de las placas de circuito cerámicas al reducir las temperaturas de sinterización e introducir nuevos materiales y enfoques de proceso.

En consecuencia, desde una perspectiva impulsada por la tecnología, el HTCC da prioridad a la fiabilidad y la resistencia ambiental, mientras que el LTCC se centra principalmente en el rendimiento eléctrico y la integración del sistema. Esta diferencia fundamental en los puntos de partida dicta una serie de compensaciones en la selección de materiales, las rutas de proceso y el posicionamiento de las aplicaciones, que impregnan todos los detalles técnicos.

En la práctica de la ingeniería, los sistemas de materiales se entienden a menudo de forma simplista como «diferencias en la formulación». Sin embargo, en el caso de LTCC y HTCC, la verdadera distinción radica en los mecanismos de sinterización, que son fundamentalmente diferentes. HTCC emplea sinterización en estado sólido a alta temperatura, en la que las partículas cerámicas logran la densificación a través de la difusión de los límites de grano y el crecimiento de los granos a temperaturas extremadamente altas. Los poros se eliminan por completo, formando en última instancia una estructura cristalina muy estable. Esta estructura presenta una porosidad extremadamente baja, una excelente integridad cristalina y una variación mínima del rendimiento en condiciones de alta temperatura. Sin embargo, también requiere soportar condiciones de sinterización extremas, lo que prácticamente no deja margen para el ajuste del sistema de materiales e impone exigencias estrictas al equipo y al control del proceso.

Sin embargo, el LTCC modifica este proceso de sinterización introduciendo una fase vítrea en el sistema cerámico. Durante el calentamiento, esta fase vítrea se ablanda y sufre un flujo viscoso, llenando los huecos entre las partículas cerámicas. Esto permite la densificación a temperaturas significativamente más bajas. Este mecanismo de sinterización asistido por fase líquida significa que el LTCC no es simplemente una «variante de baja temperatura» del HTCC, sino más bien un enfoque tecnológico fundamentalmente distinto en su lógica formativa. El resultado directo es una reducción significativa de las temperaturas de sinterización y un control más fácil de las tensiones internas. Sin embargo, esto también introduce la limitación objetiva de que la estabilidad a alta temperatura a largo plazo se ve restringida por la fase vítrea. Esta misma restricción es la razón principal por la que el LTCC tiene dificultades para sustituir al HTCC en condiciones de funcionamiento a alta temperatura sostenida.

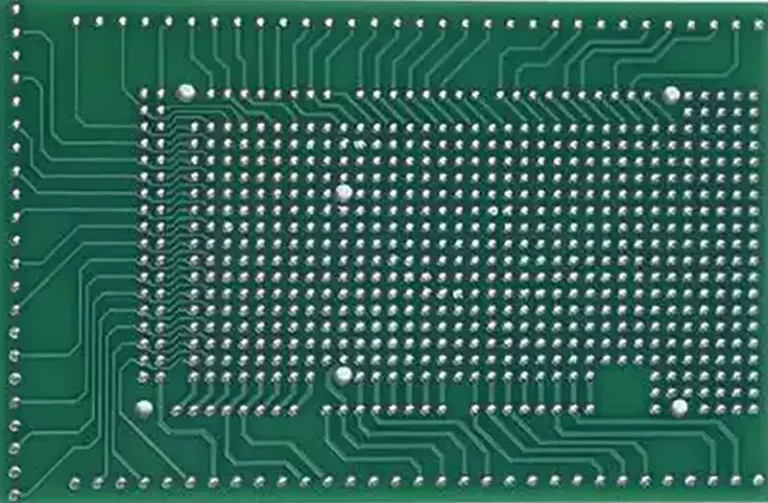

Las diferencias en los sistemas conductores reflejan igualmente las distintas definiciones de los límites de capacidad del sistema entre las dos tecnologías. El uso generalizado de la plata y sus aleaciones como conductores en LTCC no solo implica una menor resistencia a la corriente continua, sino que también da lugar a una reducción de las pérdidas superficiales de alta frecuencia, lo que confiere unas características de transmisión de señal superiores en las bandas de microondas y ondas milimétricas. Al mismo tiempo, el sistema basado en plata facilita anchos de línea más finos y un enrutamiento más ajustado, lo que permite un diseño de circuitos de alta densidad. Esto dota al LTCC de un rendimiento eléctrico potencial similar al de los procesos semiconductores en circuitos de alta frecuencia.

El valor de los metales de alto punto de fusión como el tungsteno y el molibdeno utilizados en el HTCC no radica en su conductividad, sino en su excepcional compatibilidad con los procesos de sinterización a alta temperatura. Estos metales mantienen la estabilidad estructural por encima de los 1500 °C, formando interfaces fiables con el sustrato cerámico. Esto garantiza que las vías y las interconexiones internas sigan funcionando en condiciones extremas y mantengan la integridad de la interfaz durante ciclos térmicos prolongados. En consecuencia, el HTCC es más adecuado para transportar altas corrientes y soportar tensiones térmicas a largo plazo, que para buscar un rendimiento de señal extremo. Por lo tanto, la selección de los sistemas conductores representa fundamentalmente un compromiso entre dos objetivos de ingeniería: la calidad de la señal frente a la resistencia ambiental.

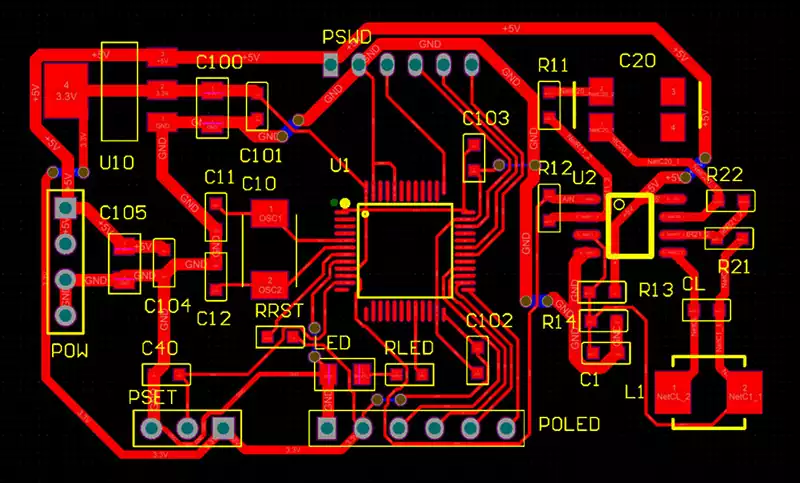

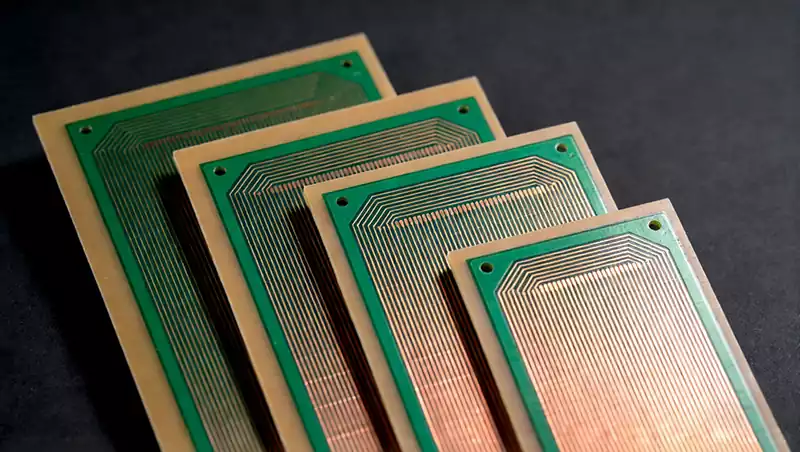

Las diferencias en las rutas de proceso amplifican aún más la divergencia en la libertad de diseño entre las dos tecnologías. Las características de baja temperatura del LTCC permiten una amplia finalización estructural antes de la sinterización, lo que permite a los ingenieros realizar diseños complejos durante la fase de lámina verde. Esto incluye resistencias y condensadores integrados, estructuras RF multicapa y unidades funcionales como cavidades selladas o canales microfluídicos. Esta capacidad eleva al LTCC más allá de la mera interconexión eléctrica, convirtiéndolo en un soporte funcional tridimensional. Sin embargo, el aumento de la complejidad del diseño aumenta significativamente los riesgos de consistencia en la fabricación, lo que exige un control más estricto de los procesos y una gestión de la calidad más rigurosa.

La lógica del proceso del HTCC adopta un enfoque más conservador. La sinterización a alta temperatura requiere una consideración minuciosa de la contracción, la deformación y la estabilidad estructural durante la fase de diseño, lo que da lugar a un espacio de diseño relativamente limitado. Los ingenieros se centran principalmente en el diseño dentro de los límites de fiabilidad establecidos, en lugar de buscar una alta integración. Si bien esta restricción reduce la flexibilidad del diseño, ofrece una mayor previsibilidad y estabilidad de los lotes, lo que lo hace especialmente adecuado para aplicaciones de grado industrial y automovilístico que exigen una consistencia estricta.

Desde una perspectiva sistémica, la divergencia entre LTCC y HTCC no radica en parámetros aislados, sino en diferentes énfasis en un conjunto de características de rendimiento. LTCC da prioridad a la pérdida de alta frecuencia, la consistencia del retraso de la señal y la densidad funcional, lo que lo hace predominante en sistemas de comunicaciones, radares y sensores de precisión. HTCC, por el contrario, hace hincapié en la estabilidad a alta temperatura a largo plazo, la resistencia al choque térmico, la resistencia mecánica y la fiabilidad del embalaje, y se utiliza en los sectores de la electrónica automovilística, el control industrial y la industria aeroespacial. Las dos tecnologías no compiten en el mismo plano, sino que cada una representa una solución óptima para objetivos de sistema distintos.

En proyectos de ingeniería prácticos, la elección entre LTCC y HTCC a menudo influye directamente en la trayectoria técnica y la estructura de costes global de un producto. El empleo de LTCC en entornos prolongados de alta temperatura y alta potencia puede introducir riesgos potenciales para la fiabilidad; por el contrario, el uso de HTCC en módulos miniaturizados de alta frecuencia podría dar lugar a una redundancia de rendimiento y a un aumento de los costes. Un juicio de ingeniería maduro debe trascender las meras comparaciones de parámetros y realizar evaluaciones exhaustivas en múltiples dimensiones: entornos operativos, características de la señal, requisitos de vida útil y costes totales del ciclo de vida. Solo mediante una comprensión profunda de las diferencias intrínsecas entre estas tecnologías se pueden tomar decisiones de selección verdaderamente racionales.

La evolución tecnológica y la selección de aplicaciones entre HTCC y LTCC no representan una simple distinción de superioridad o inferioridad, sino más bien una optimización y unas compensaciones adaptadas a los diversos requisitos de los sistemas electrónicos. HTCC sigue desempeñando un papel insustituible en entornos extremos gracias a su excepcional resistencia a altas temperaturas, su fiabilidad y su estabilidad estructural. Por el contrario, LTCC demuestra un formidable potencial en los sistemas electrónicos modernos que buscan la miniaturización y el funcionamiento en alta frecuencia, aprovechando su rendimiento eléctrico superior, su alta densidad de integración y su flexibilidad de diseño.