LTCC, dessen vollständige Bezeichnung „Low Temperature Co-fired Ceramic“ lautet, ist, wie der Name schon sagt, eine Technologie, bei der mehrschichtige Keramikmaterialien mit metallischen Leitern bei relativ niedrigen Temperaturen (in der Regel unter 900 °C) gemeinsam gebrannt werden. Seit ihrer Entwicklung durch die Hughes Corporation in den Vereinigten Staaten im Jahr 1982 hat sich diese Technologie von ihrer ursprünglichen Anwendung in Radar-Chips zu komplexen mikroelektronischen Systemen weiterentwickelt.

Merkmale der LTCC-Technologie

Niedertemperatursintern: LTCC verwendet einen Co-Firing-Prozess für Keramikpulver und Metallpasten bei Temperaturen unter 900 °C, wodurch Produktionskosten und Energieverbrauch reduziert werden.

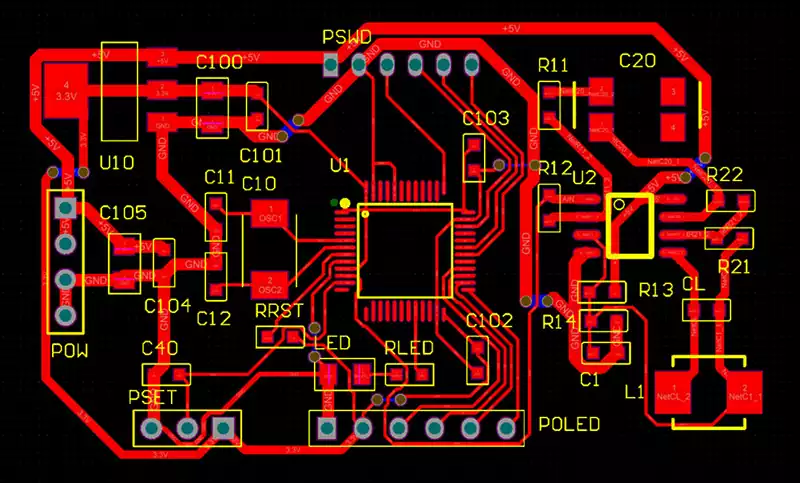

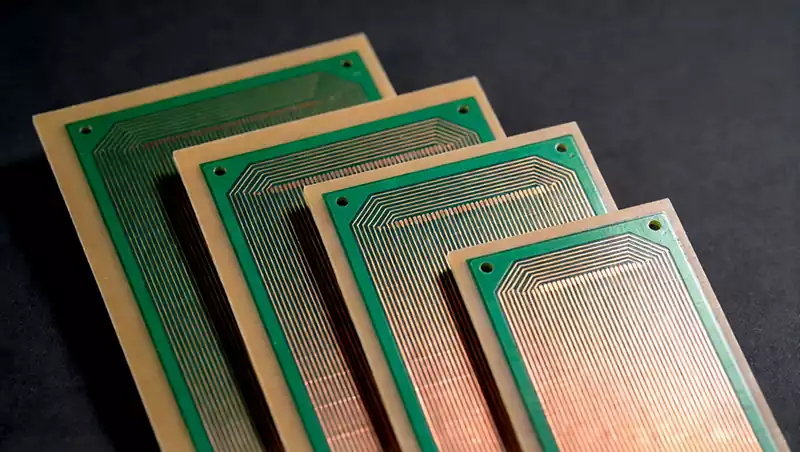

Mehrschichtige Integration: Rohes Keramikband, das im Roll-to-Roll-Verfahren hergestellt wird, wird lasergebohrt, mit Leiterpaste bedruckt und laminiert heißgepresst, um elektronische Substrate mit eingebetteten dreidimensionalen Schaltungsnetzwerken zu bilden. Diese Technologie unterstützt die Integration mehrerer passiver Komponenten und verbessert so die Schaltungsdichte und Funktionsvielfalt.

Vielfältige Materialauswahl: Die LTCC-Technologie eignet sich für Metallelektroden wie Silber und Kupfer mit einem breiten Bereich an Dielektrizitätskonstanten (4,8 bis 70) und kombiniert Hochfrequenzübertragungseigenschaften mit thermischer Stabilität.

Diskontinuierliche Produktion: Erleichtert die Qualitätsprüfung der Verdrahtung und der Verbindungsdurchkontaktierungen jeder Schicht vor der Endmontage, verbessert die Ausbeute und Qualität von mehrschichtigen Substraten und verkürzt gleichzeitig die Produktionszyklen und senkt die Kosten.

Wichtige Vorteile der LTCC-Technologie

Überlegene Hochfrequenzleistung: LTCC-Materialien weisen hervorragende Hochfrequenzeigenschaften und Hochgeschwindigkeitsübertragungsfähigkeiten auf. Ihre keramische Zusammensetzung sorgt für einen hohen Q-Faktor und stabile Dielektrizitätskonstanten, die durch Anpassungen der Zusammensetzung an unterschiedliche Schaltungsanforderungen angepasst werden können, wodurch die Designflexibilität erhöht wird. Darüber hinaus verbessert die Verwendung von hochleitfähigen Metallen wie Silber und Kupfer als Leiter den Qualitätsfaktor von Schaltungssystemen. Dadurch eignet sich LTCC besonders für Hochfrequenzanwendungen, einschließlich Mikrowellen- und Millimeterwellen-Technologien.

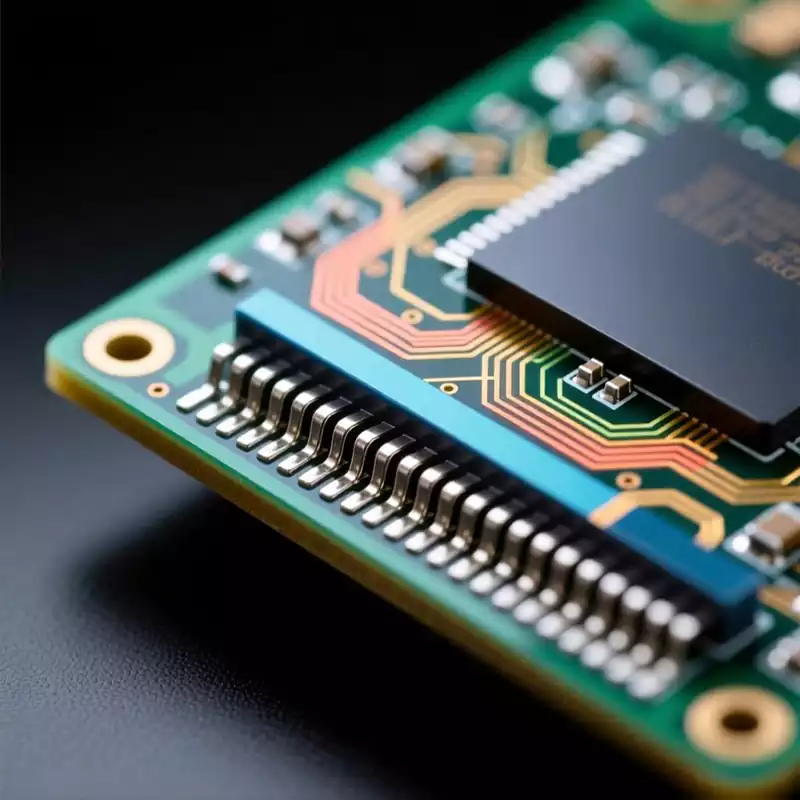

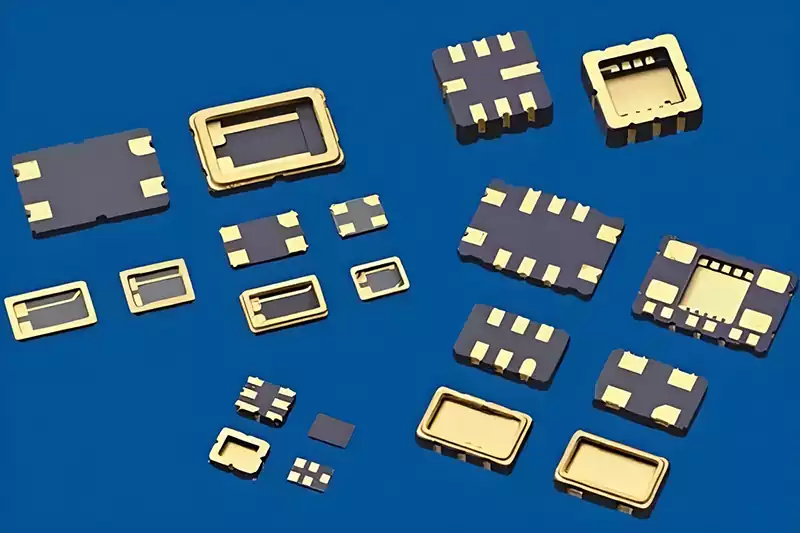

Hohe Integration und Miniaturisierung: Die LTCC Technologie ermöglicht eine hohe Routing-Dichte und komplexe Strukturkonfigurationen, sodass mehrere passive Komponenten (Widerstände, Kondensatoren, Induktoren, Filter usw.) in mehrschichtige Substrate eingebettet werden können. Dies erhöht die Schaltungsdichte erheblich, ermöglicht Multifunktionalität und reduziert das Volumen und Gewicht elektronischer Module deutlich. Es kann auch mit aktiven Komponenten zu kompletten Schaltungssystemen integriert werden, was es zur Mainstream-Technologie für die passive Integration macht.

Hohe Zuverlässigkeit und Umweltverträglichkeit: LTCC Substrate weisen eine ausgezeichnete Beständigkeit gegen hohe Temperaturen und große Ströme auf und haben eine bessere Wärmeleitfähigkeit als herkömmliche Leiterplatten. Dadurch zeichnen sich LTCC Produkte durch eine längere Lebensdauer und höhere Zuverlässigkeit aus, wodurch sie sich besonders für raue Umgebungen wie Automobilelektronik, Luft- und Raumfahrt sowie militärische Anwendungen eignen. Darüber hinaus entspricht ihr Wärmeausdehnungskoeffizient dem von Siliziumchips, wodurch die thermische Belastung reduziert und die Zuverlässigkeit von hochdichten Gehäusen erhöht wird. LTCC verfügt außerdem über eine ausgezeichnete Hermetizität, die interne Komponenten vor Feuchtigkeit und chemischer Korrosion schützt.

Kosteneffizienz und Produktionseffizienz: LTCC verwendet einen Niedertemperatur-Sinterprozess (typischerweise unter 900 °C), wodurch der Ausrüstungsbedarf reduziert wird und kostengünstigere Leitermaterialien wie Silber und Kupfer verwendet werden können. Der diskontinuierliche Produktionsprozess erleichtert die Qualitätsprüfung jeder Schicht vor dem Sintern, verbessert die Ausbeute bei mehrschichtigen Substraten, verkürzt die Produktionszyklen und senkt die Gesamtkosten.

Designflexibilität und Multifunktionalität: Die LTCC Technologie ermöglicht eine vielfältige Funktionsintegration, wie z. B. die Einbettung passiver Komponenten wie Widerstände, Kondensatoren und Induktoren. Sie ermöglicht auch die Herstellung von Hohlräumen mit unterschiedlichen Geometrien, was die Herstellung von leistungsstarken multifunktionalen Mikrowellenmodulen erleichtert. LTCC weist eine ausgezeichnete Kompatibilität mit der Dünnschicht-Mehrschichtverdrahtungstechnologie auf; ihre kombinierte Verwendung ermöglicht hybride Mehrchip-Baugruppen mit höherer Packungsdichte und überlegener Leistung.

Die Nachfrage nach LTCC Technologie (Low-Temperature Co-fired Ceramic) resultiert aus ihren unersetzlichen Vorteilen in modernen elektronischen Systemen. Insbesondere angesichts der Trends zu hohen Frequenzen, hohen Geschwindigkeiten, hoher Integration und Miniaturisierung werden ihre Eigenschaften entscheidend, um die Grenzen traditioneller Technologien zu überwinden. Warum wird sie benötigt?

1.Die unvermeidliche Wahl für Hochfrequenzkommunikation

Überlegene Hochfrequenzleistung: Mit der Weiterentwicklung von Technologien wie 5G, 6G und Millimeterwellenkommunikation steigen die Signalfrequenzen auf GHz- und sogar THz-Niveau. Herkömmliche Materialien (wie FR-4) weisen bei hohen Frequenzen deutlich erhöhte Verluste auf, während die Dielektrizitätskonstante (εr) und der Verlustfaktor (tanδ) von LTCC durch die Materialzusammensetzung präzise abgestimmt werden können, um geringe Verluste und einen hohen Q-Faktor zu erzielen und damit den Anforderungen der Hochfrequenz-Signalübertragung gerecht zu werden.

Integrierte Filter: LTCC ermöglicht die Einbettung passiver Komponenten wie dreidimensionaler Filter und Duplexer, wodurch Signalwegverluste reduziert und die Leistung von Kommunikationsmodulen verbessert werden. Beispielsweise können Filterarrays in 5G-Basisstationen, die LTCC-Technologie verwenden, eine Volumenreduzierung von über 50 % erzielen und gleichzeitig die Einfügungsdämpfung verringern.

2.Nachfrage nach Miniaturisierung und hoher Dichte

Mehrschichtige Routing-Fähigkeit: its unterstützt das Routing über zehn oder mehr Schichten, wobei die Verbindungen zwischen den Schichten durch Laserbohren hergestellt werden. Die vertikale Verbindungsdichte kann Hunderte von Durchkontaktierungen pro Quadratmillimeter erreichen und übertrifft damit die herkömmliche PCB-Technologie bei weitem. Dies erhöht die Funktionsintegration in Anwendungen mit begrenztem Platzangebot, wie Mobiltelefonen und Wearables, erheblich.

Embedded Component Technology: Passive Komponenten wie Widerstände, Kondensatoren und Induktoren können direkt in LTCC Substrate eingebettet werden, wodurch die Anzahl der oberflächenmontierten Komponenten reduziert und Platz gespart wird. Beispielsweise erreichen Smartphone-Antennenmodule mit LTCC eine Volumenreduzierung von 30 % bei gleichzeitiger Verbesserung der Antenneneffizienz.

3.Zuverlässigkeit und Umweltverträglichkeit

Hohe Temperatur- und Temperaturwechselbeständigkeit: LTCC Substrate weisen im Temperaturbereich von -55 °C bis +125 °C eine ausgezeichnete Dimensionsstabilität auf. Ihr Wärmeausdehnungskoeffizient (CTE) entspricht dem von Halbleiterchips, wodurch Ausfälle aufgrund thermischer Belastungen minimiert werden. Diese Eigenschaft ist in der Automobilelektronik (z. B. ADAS-Sensoren) und in Luft- und Raumfahrtanwendungen von entscheidender Bedeutung.

Hermetische Abdichtung: its ermöglicht das gemeinsame Brennen mit Metallen und Keramiken, um luftdichte Kammern zu bilden, die interne Komponenten vor Feuchtigkeit, Korrosion und anderen Umwelteinflüssen schützen und so die Lebensdauer des Produkts verlängern. Beispielsweise erreichen LTCC gekapselte Module in medizinischen Implantaten eine Lebensdauer von mehr als 10 Jahren.

4.Gleichgewicht zwischen Kosten und Produktionseffizienz

Niedertemperatur-Sinterprozess: Sintertemperaturen unter 900 °C ermöglichen die Kompatibilität mit kostengünstigen leitfähigen Materialien wie Silber und Kupfer, wodurch die Rohstoffkosten gesenkt werden. Gleichzeitig minimiert der Niedertemperaturprozess den Energieverbrauch, verkürzt die Produktionszyklen und erhöht die Fertigungskapazität.

Diskontinuierliche Produktion: its unterstützt die schichtweise Inspektion, wodurch Fehler frühzeitig erkannt und behoben werden können. Dies führt zu einer um mehr als 20 % höheren Ausbeute als bei herkömmlichen Hochtemperatur-Co-Fired-Keramiken (HTCC) und senkt somit die Gesamtkosten.

5.Förderung der domänenübergreifenden Technologiekonvergenz

Kompatibilität mit Dünnschichttechnologie: LTCC lässt sich mit Dünnschichtprozessen zu hybriden Mehrschichtsubstraten integrieren, die eine Balance zwischen Hochfrequenzleistung und Feinraster-Routing bieten. In optischen Modulen unterstützt its beispielsweise optoelektronische Hochgeschwindigkeitsbauelemente, während Dünnschichtlagen Verbindungen im Mikrometerbereich ermöglichen.

Unterstützung von System-in-Package (SiP): Als Substratmaterial für SiP integriert LTCC verschiedene Funktionsmodule wie Sensoren, MEMS und ICs und treibt damit die Entwicklung miniaturisierter Systeme in Bereichen wie dem Internet der Dinge und dem autonomen Fahren voran.

Dank ihrer Hochfrequenzfähigkeiten, hohen Integrationsdichte und Umweltverträglichkeit erfüllt die LTCC Technologie effektiv die Anforderungen an miniaturisierte, leistungsstarke elektronische Komponenten in Bereichen wie 5G-Kommunikation und Automobilelektronik. Mit der kontinuierlichen Optimierung von Materialien und Prozessen wird sich ihr Anwendungsbereich weiter ausdehnen und einen stabilen Beitrag zum zuverlässigen Betrieb und zur Funktionsintegration elektronischer Systeme leisten. LTCC ist auf dem besten Weg, zu einer treibenden Kraft für den technologischen Fortschritt in der Branche zu werden.