LTCC, dont le nom complet est Low Temperature Co-fired Ceramic (céramique co-cuite à basse température), est, comme son nom l’indique, une technologie qui consiste à co-cuire des matériaux céramiques multicouches avec des conducteurs métalliques à des températures relativement basses (généralement inférieures à 900 °C). Depuis son développement par Hughes Corporation aux États-Unis en 1982, cette technologie a évolué depuis son application initiale dans les puces radar pour former des systèmes microélectroniques complexes.

Caractéristiques de la technologie LTCC

Frittage à basse température : la technologie LTCC utilise un processus de cuisson conjointe de poudres céramiques et de pâtes métalliques à des températures inférieures à 900 °C, ce qui réduit les coûts de production et la consommation d’énergie.

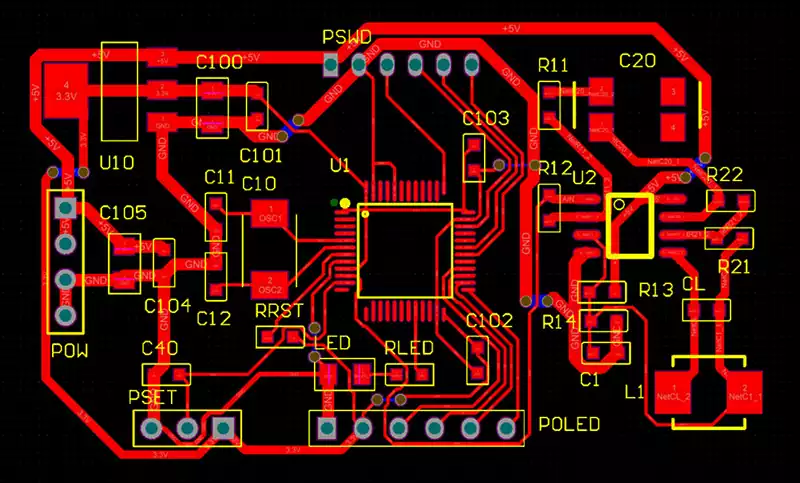

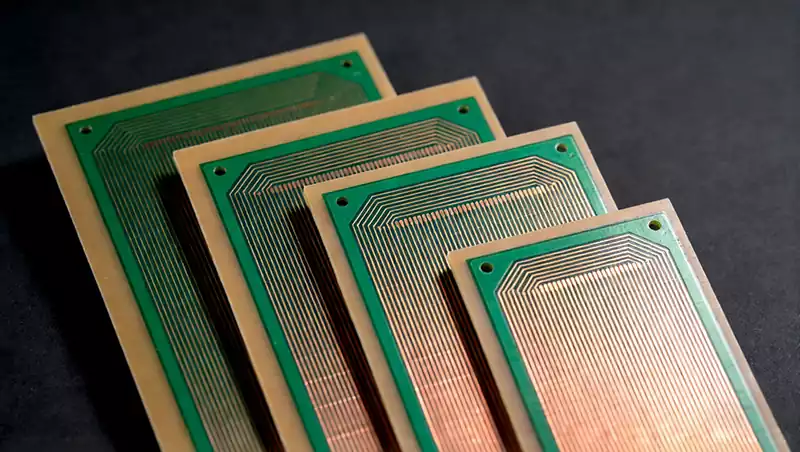

Intégration multicouche : le ruban céramique brut préparé par formage roll-to-roll est soumis à un perçage au laser, à l’impression de pâte conductrice et à un pressage à chaud laminé pour former des substrats électroniques avec des réseaux de circuits tridimensionnels intégrés. Cette technologie permet l’intégration de multiples composants passifs, améliorant ainsi la densité d’assemblage des circuits et la diversité fonctionnelle.

Sélection de matériaux diversifiés : la technologie LTCC s’adapte aux électrodes métalliques telles que l’argent et le cuivre, avec une large gamme de constantes diélectriques (4,8 à 70), combinant des caractéristiques de transmission haute fréquence et une stabilité thermique.

Production discontinue : facilite le contrôle qualité du câblage et des vias d’interconnexion de chaque couche avant l’assemblage final, améliorant ainsi le rendement et la qualité des substrats multicouches tout en raccourcissant les cycles de production et en réduisant les coûts.

Principaux avantages de la technologie LTCC

Performances haute fréquence supérieures : les matériaux LTCC présentent des caractéristiques haute fréquence et des capacités de transmission à haut débit exceptionnelles. Leur composition céramique offre un facteur Q élevé et des constantes diélectriques stables, qui peuvent être adaptées par des ajustements de formulation pour répondre à diverses exigences de circuit, améliorant ainsi la flexibilité de conception. De plus, l’utilisation de métaux à haute conductivité tels que l’argent et le cuivre comme conducteurs améliore le facteur de qualité des systèmes de circuits. Cela rend le LTCC particulièrement efficace dans les applications à haute fréquence, notamment les technologies micro-ondes et ondes millimétriques.

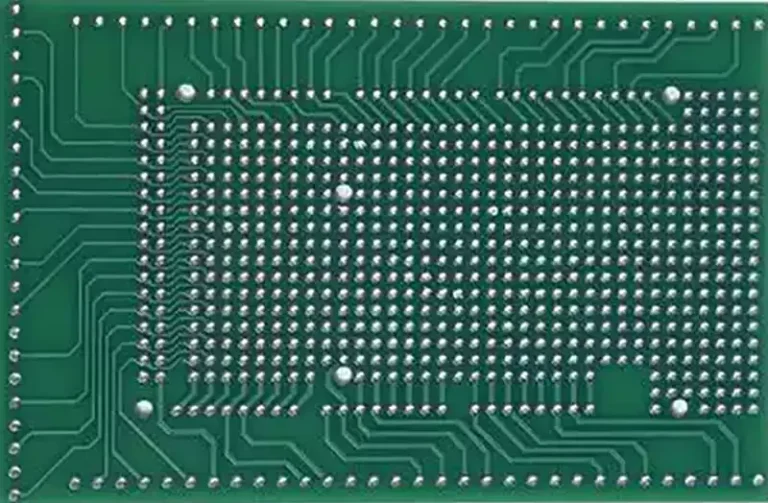

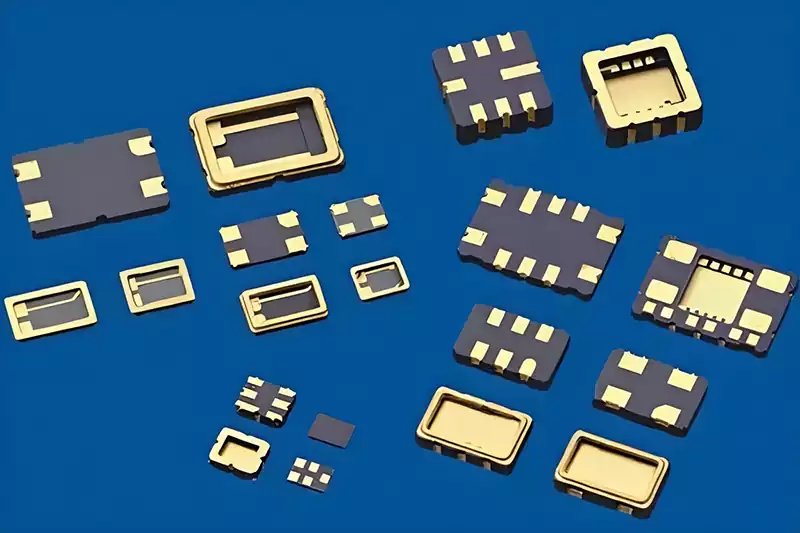

Haute intégration et miniaturisation : la technologie LTCC permet un routage et des configurations structurelles à haute densité, ce qui permet d’intégrer plusieurs composants passifs (résistances, condensateurs, inductances, filtres, etc.) dans des substrats multicouches. Cela augmente considérablement la densité d’assemblage des circuits, permet la multifonctionnalité et réduit de manière significative le volume et le poids des modules électroniques. Elle peut également être intégrée à des composants actifs pour former des systèmes de circuits complets, ce qui en fait la technologie dominante pour l’intégration passive.

Haute fiabilité et adaptabilité environnementale : les substrats LTCC présentent une excellente résistance aux températures élevées et aux courants importants, avec une conductivité thermique supérieure à celle des circuits imprimés conventionnels. Cela confère aux produits LTCC une durée de vie prolongée et une fiabilité accrue, ce qui les rend particulièrement adaptés aux environnements exigeants tels que l’électronique automobile, l’aérospatiale et les applications militaires. De plus, leur coefficient de dilatation thermique correspond à celui des puces en silicium, ce qui réduit les contraintes thermiques et améliore la fiabilité des boîtiers à haute densité. Le LTCC possède également une excellente herméticité, protégeant les composants internes de l’humidité et de la corrosion chimique.

Rentabilité et efficacité de production : le LTCC utilise un processus de frittage à basse température (généralement inférieure à 900 °C), ce qui réduit les besoins en équipement et permet d’utiliser des matériaux conducteurs moins coûteux tels que l’argent et le cuivre. Le processus de production discontinu facilite le contrôle qualité de chaque couche avant le frittage, ce qui améliore les taux de rendement des substrats multicouches, raccourcit les cycles de production et réduit les coûts globaux.

Flexibilité de conception et multifonctionnalité : la technologie LTCC permet une intégration fonctionnelle diversifiée, telle que l’intégration de composants passifs comme des résistances, des condensateurs et des inductances. Elle permet également la création de cavités de géométries variées, facilitant la conception de modules micro-ondes multifonctionnels haute performance. Le LTCC présente une excellente compatibilité avec la technologie de câblage multicouche à couche mince ; leur utilisation combinée permet des assemblages hybrides multi-puces avec des densités d’intégration plus élevées et des performances supérieures.

La demande pour la technologie LTCC (céramique co-cuite à basse température) découle de ses avantages irremplaçables dans les systèmes électroniques modernes. En particulier dans le contexte actuel marqué par la tendance à la haute fréquence, à la haute vitesse, à la haute intégration et à la miniaturisation, ses caractéristiques deviennent essentielles pour surmonter les limites des technologies traditionnelles. Pourquoi est-elle nécessaire ?

1.Le choix inévitable pour les communications à haute fréquence

Performances supérieures à haute fréquence : avec les progrès technologiques tels que la 5G, la 6G et les communications par ondes millimétriques, les fréquences des signaux atteignent désormais des niveaux de l’ordre du GHz, voire du THz. Les matériaux conventionnels (tels que le FR-4) présentent des pertes nettement accrues à haute fréquence, tandis que la constante diélectrique (εr) et la tangente de perte (tanδ) du LTCC peuvent être réglées avec précision grâce à la formulation du matériau afin d’obtenir une faible perte et un facteur Q élevé, répondant ainsi aux exigences de la transmission de signaux à haute fréquence.

Filtres intégrés : le LTCC permet d’intégrer des composants passifs tels que des filtres tridimensionnels et des duplexeurs, réduisant ainsi les pertes sur le trajet du signal et améliorant les performances des modules de communication. Par exemple, les réseaux de filtres dans les stations de base 5G utilisant la technologie LTCC peuvent réduire leur volume de plus de 50 % tout en diminuant les pertes d’insertion.

2.Demande de miniaturisation et de haute densité

Capacité de routage multicouche : le LTCC prend en charge plus de 10 couches de routage, les connexions intercouches étant réalisées par perçage au laser. La densité d’interconnexion verticale peut atteindre des centaines de vias par millimètre carré, dépassant de loin la technologie PCB traditionnelle. Cela augmente considérablement l’intégration fonctionnelle dans les applications à espace restreint telles que les téléphones mobiles et les appareils portables.

Technologie des composants intégrés : les composants passifs, notamment les résistances, les condensateurs et les inductances, peuvent être directement intégrés dans les substrats LTCC, ce qui réduit le nombre de composants montés en surface et permet de gagner de l’espace. Par exemple, les modules d’antenne pour smartphones intégrant la technologie LTCC permettent de réduire le volume de 30 % tout en améliorant l’efficacité de l’antenne.

3.Fiabilité et adaptabilité environnementale

Résistance aux températures élevées et aux cycles thermiques : les substrats LTCC présentent une excellente stabilité dimensionnelle dans une plage de températures allant de -55 °C à +125 °C. Leur coefficient de dilatation thermique (CTE) correspond à celui des puces semi-conductrices, ce qui minimise les défaillances causées par les contraintes thermiques. Cette propriété est essentielle dans l’électronique automobile (par exemple, les capteurs ADAS) et les applications aérospatiales.

Étanchéité hermétique : le LTCC permet la cuisson conjointe avec des métaux et des céramiques pour former des chambres étanches à l’air, protégeant les composants internes de l’humidité, de la corrosion et d’autres facteurs environnementaux afin de prolonger la durée de vie du produit. Par exemple, les modules encapsulés dans du LTCC utilisés dans les implants médicaux ont une durée de vie supérieure à 10 ans.

4.Équilibre entre coût et efficacité de production

Procédé de frittage à basse température : les températures de frittage inférieures à 900 °C permettent la compatibilité avec des matériaux conducteurs à faible coût tels que l’argent et le cuivre, ce qui réduit les dépenses en matières premières. Parallèlement, le procédé à basse température minimise la consommation d’énergie, raccourcit les cycles de production et améliore la capacité de fabrication.

Production discontinue : le LTCC prend en charge l’inspection couche par couche, ce qui permet une détection et une correction précoces des défauts. Il en résulte un taux de rendement supérieur de plus de 20 % à celui des céramiques co-cuites à haute température (HTCC) traditionnelles, ce qui réduit les coûts globaux.

5.Favoriser la convergence technologique entre les domaines

Compatibilité avec la technologie des couches minces : le LTCC s’intègre aux processus de couches minces pour former des substrats multicouches hybrides, équilibrant les performances haute fréquence et le routage à pas fin. Par exemple, dans les modules optiques, le LTCC prend en charge les dispositifs optoélectroniques à haute vitesse, tandis que les couches minces permettent des interconnexions à l’échelle du micron.

Prise en charge des systèmes en boîtier (SiP) : en tant que matériau de substrat pour les SiP, le LTCC intègre divers modules fonctionnels tels que des capteurs, des MEMS et des circuits intégrés, favorisant le développement de systèmes miniaturisés dans des domaines tels que l’Internet des objets et la conduite autonome.

Grâce à ses performances haute fréquence, sa densité d’intégration élevée et son adaptabilité à l’environnement, la technologie LTCC répond efficacement aux demandes de composants électroniques miniaturisés et hautement performants dans des secteurs tels que les communications 5G et l’électronique automobile. Avec l’optimisation continue des matériaux et des processus, son champ d’application va encore s’étendre, offrant un soutien stable pour le fonctionnement fiable et l’intégration fonctionnelle des systèmes électroniques. Le LTCC est en passe de devenir un moteur important dans la progression des mises à niveau technologiques à l’échelle de l’industrie.