LTCC, il cui nome completo è Low Temperature Co-fired Ceramic (ceramica cotta a bassa temperatura), è, come suggerisce il nome, una tecnologia che cuoce contemporaneamente materiali ceramici multistrato con conduttori metallici a temperature relativamente basse (in genere inferiori a 900 °C). Dal suo sviluppo da parte della Hughes Corporation negli Stati Uniti nel 1982, questa tecnologia si è evoluta dalla sua applicazione iniziale nei chip radar fino a formare complessi sistemi microelettronici.

Caratteristiche della tecnologia LTCC

Sinterizzazione a bassa temperatura: la tecnologia LTCC impiega un processo di cottura congiunta di polveri ceramiche e paste metalliche a temperature inferiori a 900 °C, riducendo così i costi di produzione e il consumo energetico.

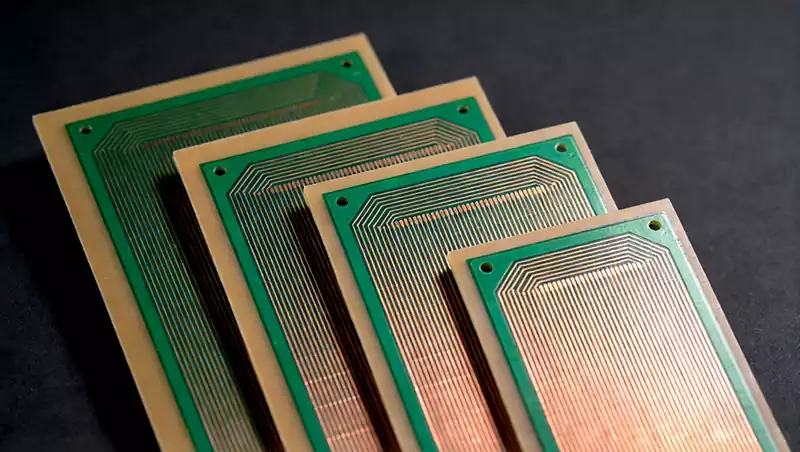

Integrazione multistrato: il nastro ceramico grezzo preparato tramite formatura roll-to-roll viene sottoposto a foratura laser, stampa di pasta conduttiva e pressatura a caldo laminata per formare substrati elettronici con reti di circuiti tridimensionali incorporate. Questa tecnologia supporta l’integrazione di più componenti passivi, migliorando la densità di assemblaggio dei circuiti e la diversità funzionale.

Ampia scelta di materiali: la tecnologia LTCC supporta elettrodi metallici come argento e rame, con un ampio intervallo di costante dielettrica (da 4,8 a 70), combinando caratteristiche di trasmissione ad alta frequenza con stabilità termica.

Produzione discontinua: facilita il controllo di qualità del cablaggio e delle vie di interconnessione di ogni strato prima dell’assemblaggio finale, migliorando la resa e la qualità dei substrati multistrato, abbreviando i cicli di produzione e riducendo i costi.

Vantaggi chiave della tecnologia LTCC

Prestazioni ad alta frequenza superiori: i materiali LTCC presentano caratteristiche ad alta frequenza eccezionali e capacità di trasmissione ad alta velocità. La loro composizione ceramica offre un elevato fattore Q e costanti dielettriche stabili, che possono essere adattate attraverso modifiche della formulazione per soddisfare diversi requisiti dei circuiti, migliorando così la flessibilità di progettazione. Inoltre, l’utilizzo di metalli ad alta conduttività come l’argento e il rame come conduttori migliora il fattore di qualità dei sistemi circuitali. Ciò rende l’LTCC particolarmente efficace nelle applicazioni ad alta frequenza, comprese le tecnologie a microonde e a onde millimetriche.

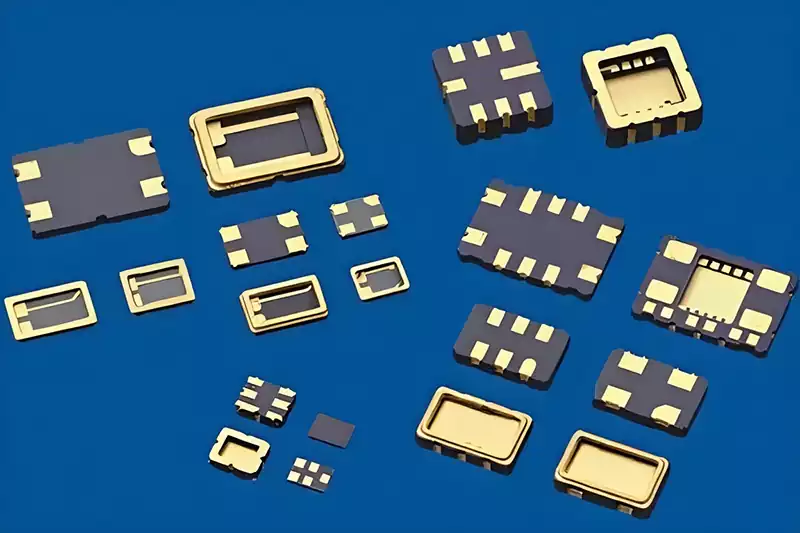

Elevata integrazione e miniaturizzazione: la tecnologia LTCC consente configurazioni strutturali e di instradamento ad alta densità, permettendo di incorporare più componenti passivi (resistori, condensatori, induttori, filtri, ecc.) all’interno di substrati multistrato. Ciò aumenta notevolmente la densità di assemblaggio dei circuiti, consente la multifunzionalità e riduce significativamente il volume e il peso dei moduli elettronici. Può anche essere integrato con componenti attivi per formare sistemi circuitali completi, rendendolo la tecnologia principale per l’integrazione passiva.

Elevata affidabilità e adattabilità ambientale: i substrati LTCC mostrano un’eccellente resistenza alle alte temperature e alle grandi correnti, con una conduttività termica superiore ai PCB convenzionali. Ciò conferisce ai prodotti LTCC una maggiore durata e affidabilità, rendendoli particolarmente adatti ad ambienti difficili come l’elettronica automobilistica, l’aerospaziale e le applicazioni militari. Inoltre, il loro coefficiente di espansione termica corrisponde a quello dei chip di silicio, riducendo lo stress termico e migliorando l’affidabilità degli imballaggi ad alta densità. L’LTCC possiede anche un’eccellente ermeticità, proteggendo i componenti interni dall’umidità e dalla corrosione chimica.

Convenienza economica ed efficienza produttiva: l’LTCC impiega un processo di sinterizzazione a bassa temperatura (tipicamente inferiore a 900 °C), riducendo i requisiti delle attrezzature e consentendo l’uso di materiali conduttori a basso costo come l’argento e il rame. Il processo di produzione discontinuo facilita il controllo di qualità di ogni strato prima della sinterizzazione, migliorando i tassi di rendimento dei substrati multistrato, abbreviando i cicli di produzione e riducendo i costi complessivi.

Flessibilità di progettazione e multifunzionalità: la tecnologia LTCC consente una diversificata integrazione funzionale, come l’incorporazione di componenti passivi quali resistori, condensatori e induttori. Consente inoltre la creazione di cavità con geometrie variabili, facilitando la realizzazione di moduli a microonde multifunzionali ad alte prestazioni. L’LTCC presenta un’eccellente compatibilità con la tecnologia di cablaggio multistrato a film sottile; il loro uso combinato consente assemblaggi ibridi multi-chip con densità di imballaggio più elevate e prestazioni superiori.

La domanda di tecnologia LTCC (Low-Temperature Co-fired Ceramic) deriva dai suoi vantaggi insostituibili nei moderni sistemi elettronici. In particolare, alla luce delle tendenze verso l’alta frequenza, l’alta velocità, l’alta integrazione e la miniaturizzazione, le sue caratteristiche diventano fondamentali per superare i limiti delle tecnologie tradizionali. Perché è necessaria?

1.La scelta inevitabile per le comunicazioni ad alta frequenza

Prestazioni superiori ad alta frequenza: con il progresso di tecnologie quali 5G, 6G e comunicazioni a onde millimetriche, le frequenze dei segnali stanno raggiungendo livelli di GHz e persino THz. I materiali convenzionali (come l’FR-4) presentano perdite significativamente maggiori alle alte frequenze, mentre la costante dielettrica (εr) e la tangente di perdita (tanδ) dell’LTCC possono essere regolate con precisione attraverso la formulazione del materiale per ottenere basse perdite e un elevato fattore Q, soddisfacendo le esigenze della trasmissione di segnali ad alta frequenza.

Filtri integrati: l’LTCC consente l’integrazione di componenti passivi come filtri tridimensionali e duplexer, riducendo le perdite del percorso del segnale e migliorando le prestazioni del modulo di comunicazione. Ad esempio, gli array di filtri nelle stazioni base 5G che utilizzano la tecnologia LTCC possono ottenere una riduzione di volume superiore al 50% e allo stesso tempo ridurre la perdita di inserzione.

2.Richiesta di miniaturizzazione e alta densità

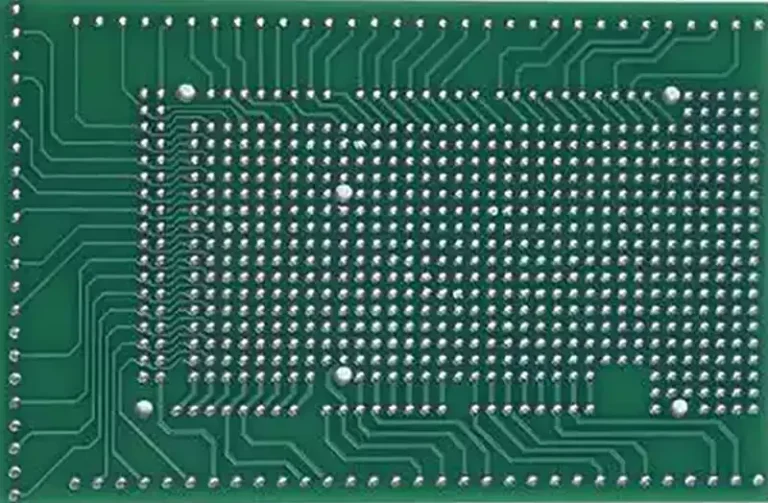

Capacità di instradamento multistrato: l’LTCC supporta l’instradamento su dieci o più strati, con connessioni interstrato ottenute tramite foratura laser. La densità di interconnessione verticale può raggiungere centinaia di vie per millimetro quadrato, superando di gran lunga la tecnologia PCB tradizionale. Ciò aumenta notevolmente l’integrazione funzionale in applicazioni con spazi limitati, come telefoni cellulari e dispositivi indossabili.

Tecnologia dei componenti integrati: i componenti passivi, inclusi resistori, condensatori e induttori, possono essere integrati direttamente nei substrati LTCC, riducendo il numero di componenti a montaggio superficiale e risparmiando spazio. Ad esempio, i moduli antenna per smartphone che incorporano LTCC ottengono una riduzione del volume del 30% migliorando al contempo l’efficienza dell’antenna.

3.Affidabilità e adattabilità ambientale

Resistenza alle alte temperature e ai cicli termici: i substrati LTCC mostrano un’eccellente stabilità dimensionale nell’intervallo di temperatura compreso tra -55 °C e +125 °C. Il loro coefficiente di espansione termica (CTE) corrisponde a quello dei chip semiconduttori, riducendo al minimo i guasti causati dallo stress termico. Questa proprietà è fondamentale nell’elettronica automobilistica (ad esempio, sensori ADAS) e nelle applicazioni aerospaziali.

Sigillatura ermetica: l’LTCC consente la cottura congiunta con metalli e ceramiche per formare camere ermetiche, proteggendo i componenti interni dall’umidità, dalla corrosione e da altri fattori ambientali per prolungare la durata del prodotto. Ad esempio, i moduli incapsulati in LTCC negli impianti medici raggiungono una durata superiore a 10 anni.

4.Equilibrio tra costi ed efficienza produttiva

Processo di sinterizzazione a bassa temperatura: le temperature di sinterizzazione inferiori a 900 °C consentono la compatibilità con materiali conduttivi a basso costo come argento e rame, riducendo le spese per le materie prime. Allo stesso tempo, il processo a bassa temperatura riduce al minimo il consumo energetico, accorcia i cicli di produzione e migliora la capacità produttiva.

Produzione discontinua: l’LTCC supporta l’ispezione strato per strato, consentendo il rilevamento e la correzione precoci dei difetti. Ciò produce un tasso di rendimento superiore di oltre il 20% rispetto alle tradizionali ceramiche cotte insieme ad alta temperatura (HTCC), riducendo così i costi complessivi.

5.Promuovere la convergenza tecnologica tra diversi settori

Compatibilità con la tecnologia a film sottile: l’LTCC si integra con i processi a film sottile per formare substrati multistrato ibridi, bilanciando le prestazioni ad alta frequenza con il routing a passo fine. Ad esempio, nei moduli ottici, l’LTCC supporta dispositivi optoelettronici ad alta velocità, mentre gli strati a film sottile consentono interconnessioni su scala micrometrica.

Supporto System-in-Package (SiP): come materiale di substrato per SiP, LTCC integra diversi moduli funzionali come sensori, MEMS e circuiti integrati, guidando lo sviluppo di sistemi miniaturizzati in campi come l’Internet delle cose e la guida autonoma.

Sfruttando le sue prestazioni ad alta frequenza, l’elevata densità di integrazione e l’adattabilità ambientale, la tecnologia LTCC soddisfa efficacemente le esigenze di componenti elettronici miniaturizzati e ad alte prestazioni in settori quali le comunicazioni 5G e l’elettronica automobilistica. Con la continua ottimizzazione dei materiali e dei processi, il suo campo di applicazione si espanderà ulteriormente, fornendo un supporto stabile per il funzionamento affidabile e l’integrazione funzionale dei sistemi elettronici. LTCC è destinato a diventare una forza trainante significativa nel progresso degli aggiornamenti tecnologici a livello industriale.