LTCC, cuyo nombre completo es Low Temperature Co-fired Ceramic (cerámica cocida a baja temperatura), es, como su nombre indica, una tecnología que cuece conjuntamente materiales cerámicos multicapa con conductores metálicos a temperaturas relativamente bajas (normalmente por debajo de 900 °C). Desde su desarrollo por parte de Hughes Corporation en Estados Unidos en 1982, esta tecnología ha evolucionado desde su aplicación inicial en chips de radar hasta formar complejos sistemas microelectrónicos.

Características de la tecnología LTCC

Sinterización a baja temperatura: LTCC emplea un proceso de cocción conjunta de polvos cerámicos y pastas metálicas a temperaturas inferiores a 900 °C, lo que reduce los costes de producción y el consumo de energía.

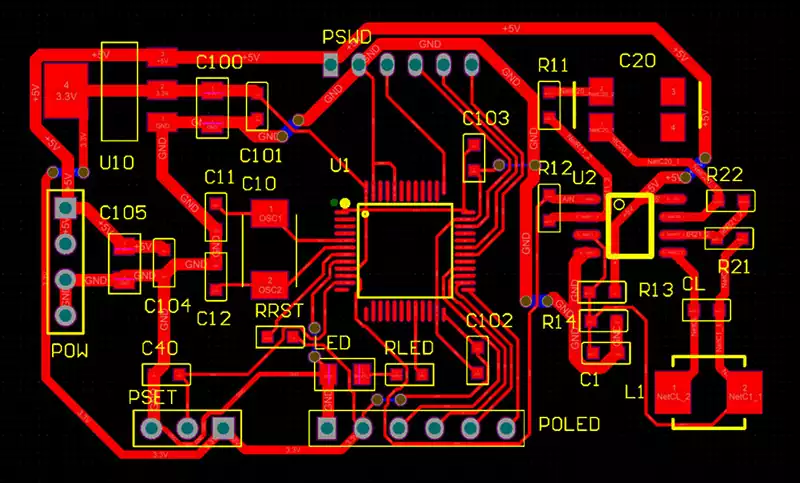

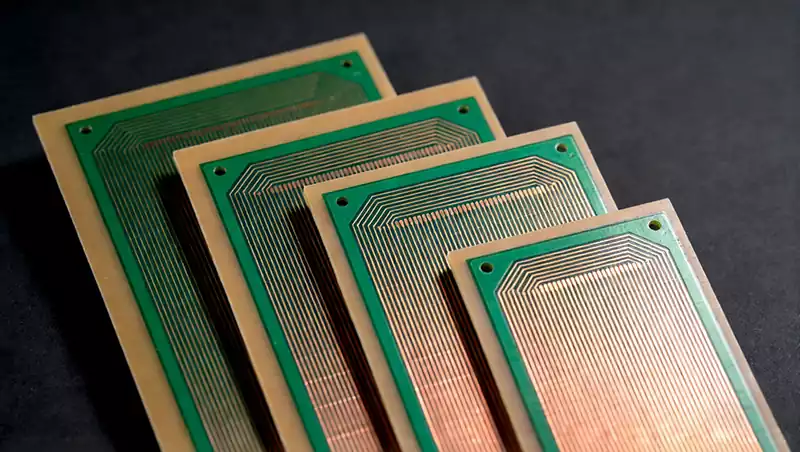

Integración multicapa: la cinta cerámica en bruto preparada mediante conformado rollo a rollo se somete a perforación láser, impresión de pasta conductora y prensado en caliente laminado para formar sustratos electrónicos con redes de circuitos tridimensionales integradas. Esta tecnología permite la integración de componentes pasivos multicapa, lo que mejora la densidad del montaje de los circuitos y la diversidad funcional.

Selección de materiales diversos: la tecnología LTCC admite electrodos metálicos como la plata y el cobre, con un amplio rango de constante dieléctrica (4,8 a 70), combinando características de transmisión de alta frecuencia con estabilidad térmica.

Producción discontinua: facilita la inspección de calidad del cableado y las vías de interconexión de cada capa antes del montaje final, lo que mejora el rendimiento y la calidad del sustrato multicapa, al tiempo que acorta los ciclos de producción y reduce los costes.

Ventajas clave de la tecnología LTCC

Rendimiento superior en alta frecuencia: los materiales LTCC presentan unas características de alta frecuencia y unas capacidades de transmisión de alta velocidad excepcionales. Su composición cerámica ofrece un alto factor Q y constantes dieléctricas estables, que pueden adaptarse mediante su formulación para satisfacer los diversos requisitos de los circuitos, lo que mejora la flexibilidad del diseño. Además, el uso de metales de alta conductividad, como la plata y el cobre, como conductores mejora el factor de calidad de los sistemas de circuitos. Esto hace que la tecnología LTCC sea especialmente eficaz en aplicaciones de alta frecuencia, como las tecnologías de microondas y ondas milimétricas.

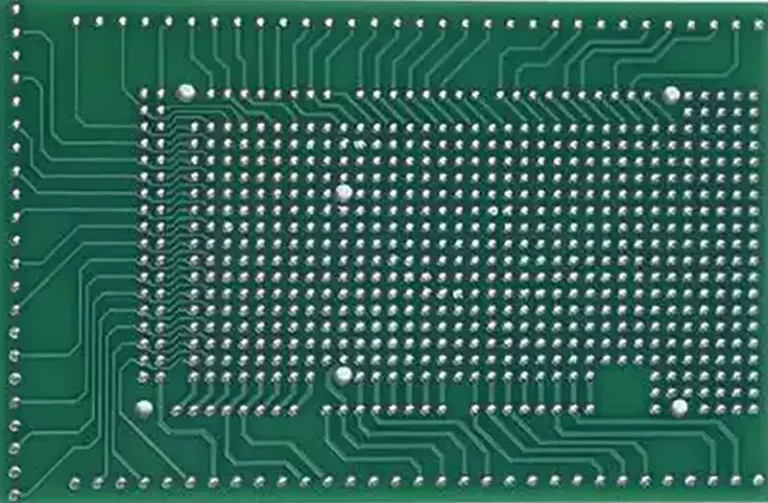

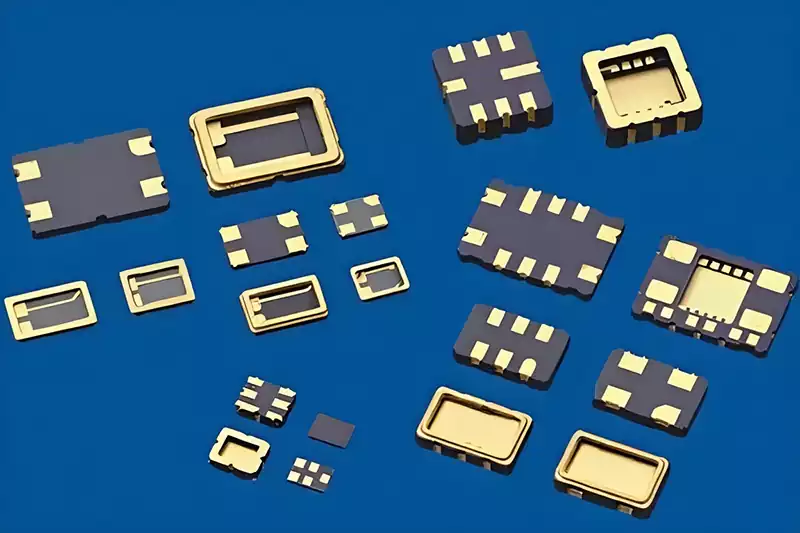

Alta integración y miniaturización: la tecnología LTCC permite un enrutamiento y un diseño estructural de alta densidad, lo que permite integrar múltiples componentes pasivos (resistencias, condensadores, inductores, filtros, etc.) en sustratos multicapa. Esto aumenta sustancialmente la densidad de montaje de los circuitos, facilita la multifuncionalidad y reduce significativamente el volumen y el peso de los módulos electrónicos. También se puede integrar con dispositivos activos para formar sistemas de circuitos completos, consolidándose como la tecnología dominante para la integración pasiva.

Alta fiabilidad y adaptabilidad ambiental: los sustratos LTCC presentan una excelente resistencia a altas temperaturas y grandes corrientes, con una conductividad térmica superior a la de los PCB convencionales. Esto confiere a los productos LTCC una vida útil prolongada y una mayor fiabilidad, lo que los hace especialmente adecuados para entornos difíciles, como la electrónica automotriz, la industria aeroespacial y las aplicaciones militares. Además, su coeficiente de expansión térmica coincide con el de los chips de silicio, lo que reduce la tensión térmica y mejora la fiabilidad en los encapsulados de alta densidad. El LTCC también ofrece un excelente sellado hermético, que protege los componentes internos de la humedad y la corrosión química.

Rentabilidad y eficiencia de producción: el LTCC emplea un proceso de sinterización a baja temperatura (normalmente por debajo de 900 °C), lo que reduce los requisitos de equipamiento y permite el uso de materiales conductores de menor coste, como la plata y el cobre. El proceso de producción discontinuo facilita la inspección de calidad de cada capa antes de la sinterización, lo que mejora las tasas de rendimiento de los sustratos multicapa, acorta los ciclos de producción y reduce los costes generales.

Flexibilidad de diseño y multifuncionalidad: la tecnología LTCC permite una integración funcional diversa, como la incorporación de componentes pasivos como resistencias, condensadores e inductores. También permite la creación de cavidades con geometrías variadas, lo que facilita la creación de módulos de microondas multifuncionales de alto rendimiento. El LTCC presenta una excelente compatibilidad con la tecnología de cableado multicapa de película fina; su uso combinado permite ensamblajes híbridos de múltiples chips con mayores densidades de empaquetamiento y un rendimiento superior.

La demanda de la tecnología LTCC (cerámica cocida a baja temperatura) se debe a sus ventajas insustituibles en los sistemas electrónicos modernos. Especialmente en el contexto de las tendencias hacia la alta frecuencia, la alta velocidad, la alta integración y la miniaturización, sus características se vuelven fundamentales para superar las limitaciones de las tecnologías tradicionales. ¿Por qué es necesaria?

1.La elección inevitable para las comunicaciones de alta frecuencia

Rendimiento superior en alta frecuencia: con el avance de tecnologías como 5G, 6G y las comunicaciones por ondas milimétricas, las frecuencias de las señales están dando un salto a los niveles de GHz e incluso THz. Los materiales convencionales (como el FR-4) presentan un aumento significativo de las pérdidas a altas frecuencias. Por el contrario, la constante dieléctrica (εr) y la tangente de pérdida (tanδ) del LTCC pueden ajustarse con precisión mediante la formulación del material, lo que permite una baja pérdida y un alto factor Q para satisfacer las demandas de transmisión de señales de alta frecuencia.

Componentes pasivos integrados: el LTCC facilita la incorporación de filtros tridimensionales, duplexores y otros elementos pasivos, lo que reduce las pérdidas en la ruta de la señal y mejora el rendimiento del módulo de comunicación. Por ejemplo, las matrices de filtros de las estaciones base 5G que emplean la tecnología LTCC pueden lograr una reducción de volumen superior al 50 % y, al mismo tiempo, reducir la pérdida de inserción.

2.Demanda de miniaturización y alta densidad

Capacidad de enrutamiento multicapa: LTCC admite el enrutamiento a través de diez o más capas, con conexiones entre capas realizadas mediante perforación láser. La densidad de interconexión vertical puede alcanzar cientos de vías por milímetro cuadrado, superando con creces la tecnología PCB convencional. Esto aumenta sustancialmente la integración funcional en aplicaciones con limitaciones de espacio, como teléfonos móviles y dispositivos portátiles.

Tecnología de componentes integrados: los componentes pasivos, como resistencias, condensadores e inductores, pueden integrarse directamente en los sustratos LTCC, lo que reduce el número de componentes de montaje superficial y ahorra espacio. Por ejemplo, los módulos de antena de los teléfonos inteligentes que incorporan LTCC logran una reducción del volumen del 30 % al tiempo que mejoran la eficiencia de la antena.

3.Fiabilidad y adaptabilidad medioambiental

Resistencia a altas temperaturas y ciclos térmicos: los sustratos LTCC presentan una excelente estabilidad dimensional en un rango de temperaturas de entre -55 °C y +125 °C. Su coeficiente de expansión térmica (CTE) coincide con el de los chips semiconductores, lo que minimiza los fallos causados por el estrés térmico. Esta propiedad es fundamental en la electrónica automovilística (por ejemplo, sensores ADAS) y en aplicaciones aeroespaciales.

Sellado hermético: el LTCC permite la cocción conjunta con metales y cerámicas para formar cámaras herméticas, lo que protege los componentes internos de la humedad, la corrosión y otros factores ambientales para prolongar la vida útil del producto. Por ejemplo, los módulos encapsulados en LTCC en implantes médicos alcanzan una vida útil superior a 10 años.

4.Equilibrio entre el coste y la eficiencia de la producción

Proceso de sinterización a baja temperatura: las temperaturas de sinterización inferiores a 900 °C permiten la compatibilidad con materiales conductores de bajo coste, como la plata y el cobre, lo que reduce los gastos en materias primas. Al mismo tiempo, el proceso a baja temperatura minimiza el consumo de energía, acorta los ciclos de producción y mejora la capacidad de fabricación.

Producción discontinua: el LTCC admite la inspección capa por capa, lo que permite la detección y rectificación tempranas de defectos. Esto da lugar a una tasa de rendimiento superior en más de un 20 % a la de la cerámica co-cocida a alta temperatura (HTCC) tradicional, lo que reduce los costes generales.

5.Impulso de la convergencia tecnológica entre dominios

Compatibilidad con la tecnología de película fina: LTCC se integra con los procesos de película fina para formar sustratos híbridos multicapa, equilibrando el rendimiento de alta frecuencia con el enrutamiento de paso fino. Por ejemplo, en los módulos ópticos, LTCC es compatible con dispositivos optoelectrónicos de alta velocidad, mientras que las capas de película fina permiten interconexiones a escala micrométrica.

Compatibilidad con sistemas en paquete (SiP): como material de sustrato para SiP, LTCC integra diversos módulos funcionales, como sensores, MEMS e IC, lo que impulsa el desarrollo de sistemas miniaturizados en campos como el Internet de las cosas y la conducción autónoma.

Aprovechando su rendimiento de alta frecuencia, su alta densidad de integración y su adaptabilidad al entorno, la tecnología LTCC satisface eficazmente las demandas de componentes electrónicos miniaturizados y de alto rendimiento en sectores como las comunicaciones 5G y la electrónica automotriz. Con la optimización continua de los materiales y los procesos, su ámbito de aplicación se ampliará aún más, proporcionando un soporte estable para el funcionamiento fiable y la integración funcional de los sistemas electrónicos. LTCC está llamada a convertirse en una importante fuerza motriz para el avance de las mejoras tecnológicas en toda la industria.