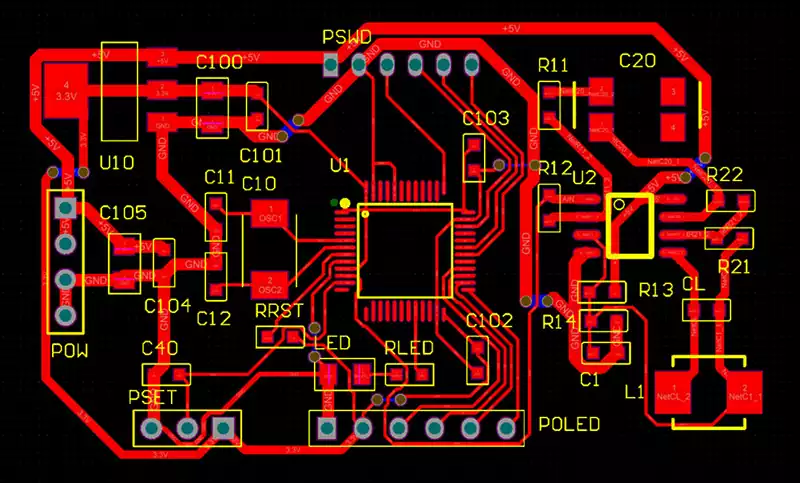

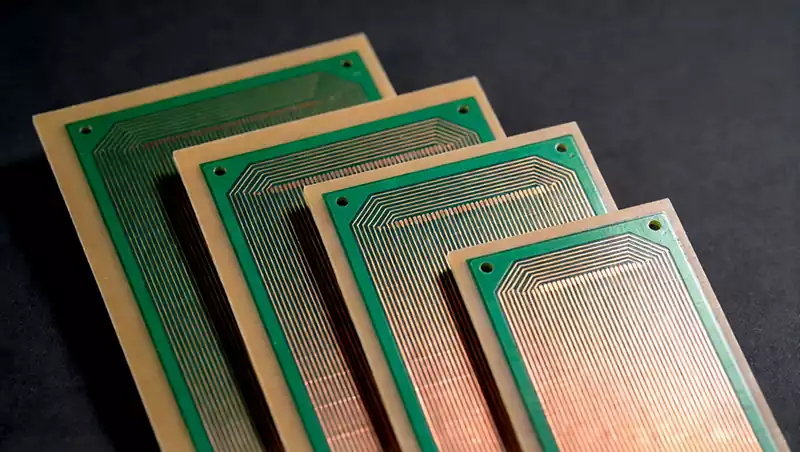

Die LTCC Technologie (Low-Temperature Co-fired Ceramics) hat sich aufgrund ihrer hohen Verdrahtungsdichte, ihrer ausgezeichneten thermischen Stabilität und ihrer elektromagnetischen Verträglichkeit zur zentralen Verpackungslösung für hochwertige elektronische Geräte entwickelt. Elektrolytisches Nickel-Gold (ENIG) und galvanisches Nickel-Gold sind die beiden vorherrschenden Oberflächenbehandlungsverfahren für LTCC keramikplatine. Beide Verfahren basieren zwar auf dem Grundprinzip „Nickelunterlage mit Goldschutzschicht“, weisen jedoch erhebliche Unterschiede hinsichtlich der Prozessgrundlagen, Leistungsmerkmale und geeigneten Anwendungsszenarien auf.

Prozessprinzipien

Sowohl ENIG als auch galvanisch abgeschiedenes Ni/Au zielen darauf ab, eine Verbundstruktur aus „Nickel + Gold” auf LTCC keramikplatine zu bilden. Ihre grundlegenden Unterschiede in der Umsetzung bestimmen jedoch maßgeblich ihre jeweiligen Leistungsmerkmale und geeigneten Anwendungen.

Bei der stromlosen Nickel-Gold-Beschichtung (ENIG) wird eine chemische Abscheidungsreaktion genutzt, um eine Nickel-Gold-Beschichtung zu erzielen. Da keine externe Stromversorgung erforderlich ist, werden ausschließlich Reduktionsmittel in der stromlosen Beschichtungslösung genutzt, um Redoxreaktionen auszulösen, wodurch nach und nach Nickel- und Goldionen auf der Oberfläche des keramikplatine abgeschieden werden. Der gesamte Prozess basiert auf selbstkatalysierten chemischen Reaktionen ohne elektrischen Strom. Die Gleichmäßigkeit der Beschichtungsdicke wird durch die Konzentration der Plattierungslösung, die Reaktionstemperatur und die Verarbeitungszeit gesteuert. Es ermöglicht eine gleichmäßige Abscheidung auf komplexen Substratstrukturen und stellt einen rein chemischen Abscheidungsprozess dar.

Elektroplattierungsprozess für Nickel

Vorbehandlung: Aktivierung der Substratoberfläche

Das LTCC Substrat wird entfettet und mikrogeätzt, um Oberflächenöle, Verunreinigungen und natürliche Oxidschichten gründlich zu entfernen. Dieser Prozess erzeugt gleichzeitig eine gleichmäßige mikrorauhe Struktur auf der Substratoberfläche, die eine stabile Grundlage für die anschließende Nickelabscheidung bildet und eine robuste Haftung zwischen der Plattierungsschicht und dem Substrat gewährleistet.

Chemische Vernickelung: Bildung einer Nickel-Phosphor-Legierungsschicht

Das vorbehandelte Substrat wird in eine chemische Vernickelungslösung getaucht. Unter der Einwirkung von Katalysatoren durchläuft das Hypophosphit in der Plattierungslösung Redoxreaktionen, wodurch Nickelionen zu metallischem Nickel reduziert werden, das sich auf der Substratoberfläche ablagert. Dadurch entsteht schließlich eine Nickelschicht mit einer Dicke von 2–8 μm. Bei diesem Prozess entsteht eine geringe Menge Phosphor (Phosphorgehalt 7 %–11 %), wodurch sich statt einer reinen Nickelschicht eine Nickel-Phosphor-Legierungsschicht bildet.

Chemische Vergoldung: Aufbringen einer dünnen Schutzschicht aus Gold

Nach der Bildung der Nickel-Phosphor-Legierungsschicht wird durch eine Verdrängungs- oder Reduktionsreaktion eine dünne Goldschicht mit einer Dicke von 0,05–0,3 μm auf die Oberfläche aufgebracht. Die Hauptfunktion der Goldschicht besteht darin, die Nickelschicht vor Oxidation zu schützen und gleichzeitig die Lötbarkeit des Substrats zu verbessern.

Wesentliche Merkmale des gesamten Prozesses: Er basiert vollständig auf selbstkatalysierten chemischen Reaktionen, ohne dass elektrischer Strom erforderlich ist. Die Gleichmäßigkeit der Beschichtungsdicke wird durch die Badkonzentration, die Reaktionstemperatur und die Verarbeitungszeit gesteuert. Er ermöglicht eine gleichmäßige Abscheidung auf der gesamten Oberfläche von Substraten mit komplexen Strukturen und ist ein rein chemischer Abscheidungsprozess.

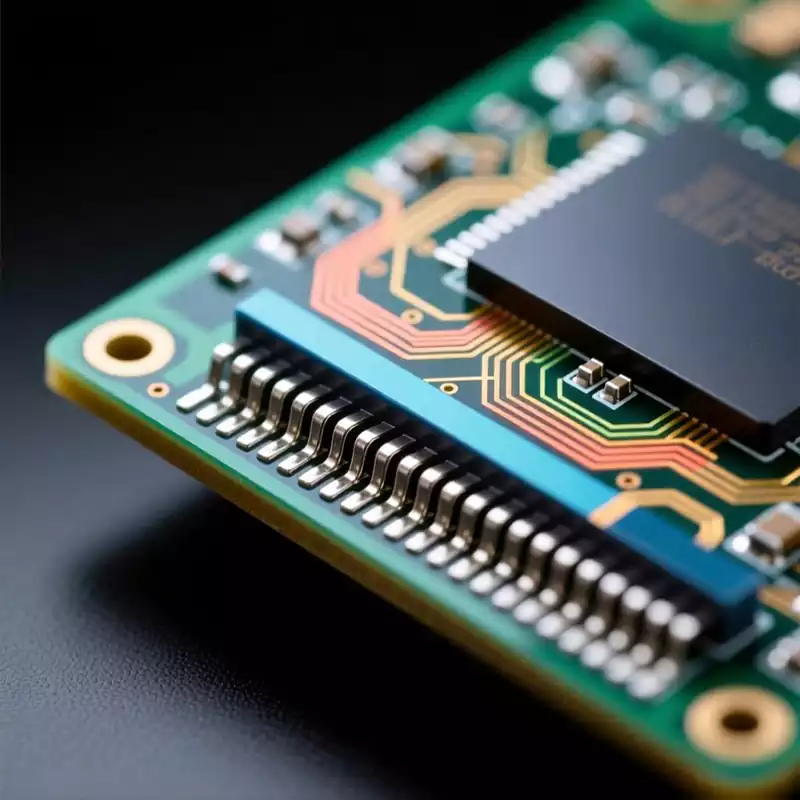

Bei der Galvanisierung von Nickel-Gold wird die Beschichtung durch eine elektrolytische Reaktion aufgebracht, wofür eine externe Gleichstromversorgung erforderlich ist. Das LTCC substrat dient als Kathode, während Nickel- und Goldplatten als Anoden fungieren, die in die entsprechende Plattierungslösung getaucht sind. Bei der Energiezufuhr lösen sich unter dem Einfluss des elektrischen Feldes Nickelionen/Goldionen aus den Anoden in die Galvanisierungslösung. Diese Ionen wandern dann zur Oberfläche des Kathodensubstrats, wo sie reduziert und abgeschieden werden und die metallische Beschichtung bilden. Der Prozessablauf umfasst ebenfalls drei Hauptphasen: Vorbehandlung, Vernickelung und Vergoldung. Die technischen Grundlagen für jede Phase unterscheiden sich jedoch von denen der Tauchvergoldung:

Vorbehandlung: Verbesserung der leitfähigen Aktivierung

Der grundlegende Prozess umfasst Entfetten und Mikroätzen (identisch mit der Vergoldung). Der wesentliche Unterschied besteht in der zusätzlichen Anforderung einer „Leitfähigkeitsbehandlung“ – der Herstellung einer leitfähigen Schicht auf der isolierenden Keramiksubstratoberfläche durch physikalische oder chemische Mittel. Dadurch wird sichergestellt, dass das Substrat in den nachfolgenden elektrolytischen Reaktionen als Kathode fungieren kann, wodurch eine Beschichtungsablagerung aufgrund mangelnder Leitfähigkeit verhindert wird.

Vernickeln: Präzise Steuerung der Dicke der reinen Nickelschicht

Elektrolytische Anordnung: Das LTCC substrat dient als Kathode, gepaart mit einer reinen Nickelplatte als Anode, die beide in das Vernickelungsbad getaucht sind. Bei Anlegen einer externen Gleichstromversorgung induziert ein elektrisches Feld die Auflösung von Nickelionen aus der Anode in die Beschichtungslösung. Diese Ionen wandern dann zielgerichtet zur Kathodensubstratoberfläche, wo sie reduziert und abgeschieden werden, um eine reine Nickelschicht zu bilden. Durch Anpassung der Stromdichte kann die Dicke der Nickelschicht präzise gesteuert werden (typischerweise 3–15 μm). Die Ablagerung besteht aus hochreinem metallischem Nickel, das frei von Phosphorelementen ist.

Vergoldung: Flexible Anpassung der Spezifikationen der Goldschicht

Nach dem gleichen elektrolytischen Prinzip: Ersetzen Sie die Anode durch eine reine Goldplatte und tauchen Sie diese in die Goldplattierungslösung ein. In ähnlicher Weise lagern sich unter dem Einfluss des elektrischen Feldes Goldionen selektiv auf der Nickelschichtoberfläche ab und bilden die Goldschicht. Je nach Anwendungsanforderungen kann die Dicke der Goldschicht flexibel gewählt werden: dünnes Gold (0.1–0.5 μm) für Standardschutz und Löten und dickes Gold (1–5 μm) für Bonding oder Szenarien mit hohem Schutzbedarf.

Leistungsunterschiede

Die unterschiedlichen Verfahrensprinzipien führen direkt zu erheblichen Abweichungen zwischen chemischer Vergoldung und galvanischer Nickel-Gold-Beschichtung in Bezug auf wichtige Kennzahlen wie Beschichtungsstruktur, Lötbarkeit, Zuverlässigkeit und Kosten. Diese Unterschiede bilden die Grundlage für die Auswahl.

In Bezug auf die Gleichmäßigkeit der Beschichtung und die Abdeckungsfähigkeit weist die stromlose Vergoldung eine überlegene Leistung auf. Da kein elektrischer Strom erforderlich ist, wird der Prozess nicht durch die Geometrie des Substrats oder die Schaltungsdichte beeinflusst. Es kann eine gleichmäßige Beschichtung auf den komplexen Oberflächen von LTCC substrat einschließlich feiner Leiterbahnen, Blinddurchkontaktierungen und Vertiefungen – mit minimalen Dickenschwankungen bilden. Galvanisch aufgebrachtes Nickel-Gold ist jedoch anfällig für die Verteilung des elektrischen Feldes. Dies führt häufig zu einer übermäßig dicken Beschichtung an den Kanten des Substrats und den Ecken der Schaltung, während an den Böden der Blinddurchkontaktierungen und den Zwischenräumen zwischen den Leiterbahnen eine dünne Beschichtung oder sogar Beschichtungslücken auftreten können. Es ist besonders ungeeignet für hochdichte LTCC substrate mit feinen Leiterbahnen. Beispielsweise kann bei LTCC substrat mit Linienbreiten/Abständen unter 50 μm die Abweichung der Gleichmäßigkeit der plattierten Goldbeschichtung innerhalb von ±10 % gehalten werden, während galvanisch abgeschiedenes Nickel-Gold Abweichungen von mehr als ±20 % aufweisen kann.

In Bezug auf die Lötzuverlässigkeit weisen beide Verfahren deutliche Vor- und Nachteile auf. Die Nickel-Phosphor-Legierungsschicht von stromlosem Gold weist eine ausgezeichnete Benetzbarkeit mit Lot auf. Dünne Goldschichten lösen sich schnell im Lot auf und bilden stabile intermetallische Verbindungen (IMCs), die eine hohe Lötstellenfestigkeit ergeben. Allerdings kann der Phosphor in der Nickel-Phosphor-Legierung beim Hochtemperaturlöten spröde Nickel-Phosphor-Verbindungen bilden. Übermäßige Löttemperaturen oder längere Einwirkung können zu Rissen in der Lötstelle führen. Die hochreine Nickelschicht von galvanisiertem Nickel-Gold weist eine hervorragende Verträglichkeit mit Lötzinn auf, was zu stabileren intermetallischen Verbindungen und einer verbesserten Lötzuverlässigkeit führt und gleichzeitig mehreren Reflow-Zyklen standhält. Wenn sich die dicke Goldschicht jedoch nicht vollständig auflöst, kann dies zu einer Versprödung des Goldes führen und die Verbindungsfestigkeit beeinträchtigen. Daher wird für Lötanwendungen in der Regel eine dünne Vergoldung empfohlen.

In Bezug auf Korrosionsbeständigkeit und Lebensdauer bietet galvanisiertes Nickel-Gold überlegene Vorteile. Die dünne Goldschicht (0.05–0.3 μm) in Immersionsgold dient in erster Linie einer Schutzfunktion. Längerer Gebrauch oder die Einwirkung rauer Umgebungsbedingungen können zu Abnutzung oder Korrosion der Goldschicht führen, was sich anschließend auf die Nickelschicht auswirkt. Galvanisiertes Nickel-Gold ermöglicht jedoch dickere Goldschichten mit hervorragenden Schutzeigenschaften. Darüber hinaus übertrifft die Oxidationsbeständigkeit von hochreinen Nickelschichten die von Nickel-Phosphor-Legierungsschichten, wodurch sie sich für Anwendungen eignen, die eine längere Lebensdauer erfordern. Beispielsweise weisen LTCC substrat, die in Außenumgebungen oder unter Bedingungen mit hohen Temperaturen/Feuchtigkeit eingesetzt werden, mit dickem galvanisiertem Gold eine 2-3-mal längere Lebensdauer auf als mit Immersionsgold.

In Bezug auf die Kosten bietet die stromlose Vergoldung ein besseres Preis-Leistungs-Verhältnis. Die Goldschichtdicke bei der stromlosen Vergoldung beträgt nur 0.05–0.3 μm, was zu einem deutlich geringeren Goldverbrauch im Vergleich zu galvanisch aufgebrachtem Nickel-Gold (insbesondere bei dicken Goldlösungen) führt. Darüber hinaus sind die Kosten pro Verwendung der chemischen Beschichtungslösung geringer. Im Gegensatz dazu weisen galvanisch aufgebrachte Nickel-Gold-Abscheidungen dickere Schichten und einen höheren Goldverbrauch auf. In Verbindung mit den höheren Investitions- und Energiekosten für Galvanisierungsanlagen sind die Verarbeitungskosten pro Flächeneinheit in der Regel 1.5- bis 3-mal so hoch wie bei der stromlosen Vergoldung. Bei massengefertigten Standard LTCC substrat ist der Kostenvorteil der stromlosen Vergoldung besonders ausgeprägt. In speziellen Szenarien, die lokalisierte dicke Goldschichten und eine hohe Zuverlässigkeit erfordern, kann der Kostenaufschlag für galvanisch aufgebrachte Nickel-Gold-Beschichtungen jedoch durch ihre Leistungsvorteile ausgeglichen werden.

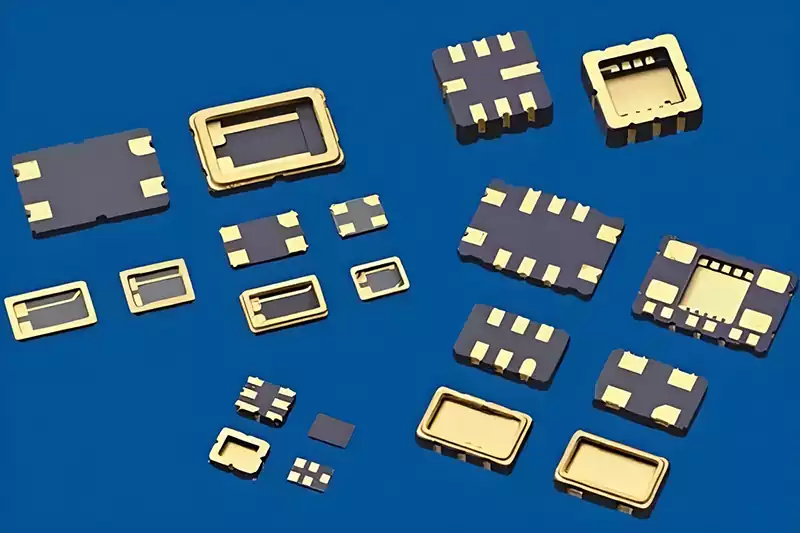

Darüber hinaus ist die stromlose Vergoldung hinsichtlich der Kompatibilität mit der Weiterverarbeitung besser für Lötanwendungen geeignet, während die galvanische Nickel-Gold-Beschichtung eher für Klebeanwendungen geeignet ist. Die dünne Goldschicht der stromlosen Vergoldung verschmilzt schnell mit dem Lot, wodurch das Risiko einer Goldversprödung durch Goldrückstände ausgeschlossen wird. Umgekehrt erfüllt die dicke Goldschicht der galvanischen Nickel-Gold-Beschichtung die Anforderungen für Golddraht- und Goldbandbonding und bietet eine hohe Bondfestigkeit und ausgezeichnete Stabilität. Dies macht sie zu einer gängigen Lösung für HF- und Mikrowellen-LTCC-Substrate.

Strategie zur Auswahl von keramikplatine für spezifische Anwendungen

Hochfrequenz-Kommunikationsmodule (5G/Millimeterwellenanwendungen)

Wesentliche Vorteile der Immersionsvergoldung

Hervorragende Stabilität der Hauttiefe: Die Abweichung der Goldschichtdicke wird auf ±8 % begrenzt, was zu einer Verbesserung der Signalintegrität bei 77 GHz um 40 % führt.

Hervorragende Oxidationsbeständigkeit: Nach 24 Stunden Umwelteinwirkung steigt der Kontaktwiderstand nur um 2 %, während bei Vergoldungsverfahren ein Anstieg von 8 % zu verzeichnen ist.

Typische Anwendungen: Häufig eingesetzt in aktiven Antenneneinheiten (AAU) für Basisstationen und Satelliten-Sende-/Empfangskomponenten (T/R).

Anwendungen mit hoher Leistungsdichte (SiC/GaN-Geräte)

Wesentliche Vorteile der Immersionsvergoldung

Hervorragende Wärmeausdehnungsanpassung: Die Nickelschicht weist einen Wärmeausdehnungskoeffizienten (CTE) von 13 ppm/°C auf, der dem CTE von keramikplatine von 6–8 ppm/°C sehr nahe kommt.

Starke Ionenmigrationsbeständigkeit: Nach mehr als 5.000 Stunden Alterungstests bei 85 °C und 85 % relativer Luftfeuchtigkeit traten keine Ausfälle auf.

Typische Anwendungsszenarien: Weit verbreitet in Elektromotorsteuerungen für Fahrzeuge mit neuen Energien und Photovoltaik-Wechselrichtern.

Mikroskalige 3D-IC-Verpackungsanwendungen

Wesentliche Vorteile des Immersionsgoldverfahrens

Hervorragende Oberflächenkoplanarität: Die Pad-Höhenabweichung beträgt weniger als ±3 μm und unterstützt Micro-Bumps mit einem Abstand von 10 μm.

Dünne Grenzschicht: Die Dicke der Grenzschicht beträgt lediglich 30 nm, während galvanisch aufgebrachtes Gold eine Dicke von mehr als 80 nm aufweist.

Bei keramikplatine wendungen ist das Immersionsvergoldungsverfahren aufgrund seiner hervorragenden Kompatibilität mit nichtleitenden Substraten, seiner extrem geringen Oberflächenrauheit (Ra-Wert unter 0.06 μm) und seiner hervorragenden thermomechanischen Zuverlässigkeit die bevorzugte Wahl für hochzuverlässige elektronische Systeme geworden. Es nimmt eine dominante Position in den Bereichen 5G-Millimeterwellen-Technologie und Halbleiter der dritten Generation ein. Umgekehrt behält galvanisiertes Gold unersetzliche Vorteile bei Anwendungen mit hoher Verschleißfestigkeit, wie z. B. bei militärischen Steckverbindern. Mit Blick auf die Zukunft wird sich das Immersionsvergoldungsverfahren mit der kontinuierlichen Weiterentwicklung der LTCC Technologie (Low-Temperature Co-fired Ceramic) und heterogener Integrationstechniken weiter in Richtung Nanometer-Präzision und ultradünner Profile entwickeln. Diese Entwicklung wird bedeutende technologische Durchbrüche in der 6G-Kommunikation und bei Quantenbauelementen ermöglichen.