High Tg FR4 ist ein flammhemmendes, glasfaserverstärktes Epoxidharzsubstrat mit einer Glasübergangstemperatur (Tg) von ≥170 °C. Es dient als häufig verwendetes hochtemperaturbeständiges Grundmaterial für Leiterplatten, wobei optimierte Harzformulierungen die thermische Belastbarkeit und Stabilität verbessern, um bleifreies Löten und Hochtemperatur-Betriebsbedingungen zu ermöglichen.

Tg (Glasübergangstemperatur) ist ein wichtiger Leistungsindikator für FR4 substrate und bezeichnet die kritische Temperatur, bei der Epoxidharz von einem starren „Glaszustand” in einen flexiblen „hoch elastischen Zustand” übergeht. Wenn die Betriebstemperatur von FR4 die Tg überschreitet, verschlechtern sich die mechanischen Eigenschaften und die Isolationsleistung des Substrats stark; unterhalb der Tg behält es seine stabilen Leistungsmerkmale bei.

Herkömmliches FR4 weist typischerweise eine Tg zwischen 130 und 140 °C auf, während FR4 mit hoher Tg in der Regel ≥ 170 °C erreicht, wobei Premium-Varianten 200 °C überschreiten. Der grundlegende Unterschied liegt in der Epoxidharzformulierung: Herkömmliches FR4 verwendet Standard-Bisphenol-A-Epoxidharz mit relativ einfachen Molekülketten und begrenzter thermischer Stabilität.

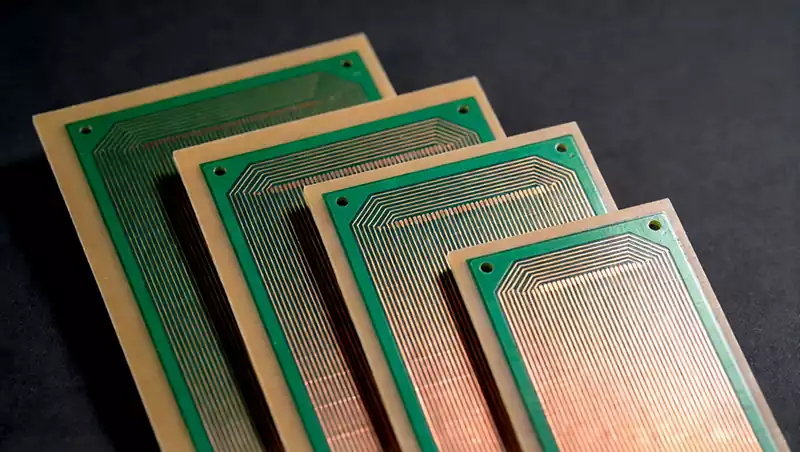

High Tg FR4 verwendet überwiegend modifizierte Epoxidharze (wie Phenol-Epoxid oder Biphenyl-Epoxid), die die thermische Zersetzungstemperatur und die thermische Stabilität des Substrats durch Optimierung der Molekülkettenvernetzungsdichte verbessern. Darüber hinaus stellt FR4 mit hoher Tg strengere Anforderungen an die Auswahl der Glasgewebe und die Laminierungsprozesse. Es werden in der Regel hochreine Glasgewebe und Hochtemperatur-Hochdruck-Laminierungstechniken verwendet, um eine dichte, porenfreie Substratstruktur zu gewährleisten und so die thermische Stabilität und mechanische Festigkeit weiter zu verbessern.

In Bezug auf die Leistungskennzahlen weist FR4 mit hoher Tg gegenüber herkömmlichem FR4 erhebliche Verbesserungen bei den thermischen, mechanischen und isolierenden Eigenschaften auf: Seine Wärmeformbeständigkeitstemperatur übertrifft die von herkömmlichem FR4 um 30–50 °C, wobei die thermische Gewichtsverlustrate bei 180 °C unter 2 % liegt (im Vergleich zu über 5 % bei herkömmlichem FR4).

Seine Biegefestigkeit behält bei erhöhten Temperaturen (150 °C) über 80 % der Werte bei Raumtemperatur bei, während herkömmliches FR4 nur 50 % beibehält. Unter feuchten Wärmebedingungen (150 °C, 85 % relative Luftfeuchtigkeit) weist FR4 mit hoher Glasübergangstemperatur einen 10- bis 100-mal höheren Isolationswiderstand als herkömmliches FR4 auf und demonstriert damit eine überlegene Isolationsstabilität. Genau diese Leistungsvorteile sind es, die Hochleistungsanwendungen erfordern.

Warum muss für Hochleistungsanwendungen FR4 mit hoher Glasübergangstemperatur gewählt werden?

1.Beständigkeit gegen anhaltend hohe Temperaturen, um eine thermische Verformung und Delaminierung des Substrats zu verhindern

Kernkomponenten in elektronischen Hochleistungsgeräten (wie IGBTs, Leistungs-MOSFETs und Gleichrichterbrücken) erzeugen während des Betriebs erhebliche Wärme. Selbst mit Kühlsystemen kann die Langzeitbetriebstemperatur von PCB-Substraten 150–180 °C erreichen. Herkömmliches FR4 weist eine Glasübergangstemperatur (Tg) von lediglich 130–140 °C auf. Bei dieser Schwelle geht das Material in einen hoch elastischen Zustand über, der sich in einer ausgeprägten thermischen Verformung (deutlicher Anstieg des Wärmeausdehnungskoeffizienten, CTE) äußert. Dies führt dazu, dass sich die Leiterbahnen der Leiterplatte dehnen und die Lötstellen reißen. Noch kritischer ist, dass erhöhte Temperaturen die Grenzflächenhaftfestigkeit zwischen Epoxidharz und Glasfasergewebe beeinträchtigen, was zu Delamination, Blasenbildung und sogar zum Ablösen der Kupferfolie führt – was direkt zu Kurzschlussfehlern im Gerät führt.

High Tg FR4 weist einen Tg-Wert von ≥170 °C auf, wobei die obere Betriebstemperaturgrenze weit über der von herkömmlichem FR4 liegt. Es behält bei anhaltenden Temperaturen von 150–180 °C einen glasartigen Zustand bei und begrenzt die thermische Verformung auf 0,2 % – deutlich weniger als die für Standard-FR4 typischen 1,5 %. Gleichzeitig sorgt die höhere Vernetzungsdichte der Epoxidharz-Molekülketten in FR4 mit hoher Tg für eine festere Grenzflächenbindung mit Glasfasergewebe, wodurch Delamination und Blasenbildung bei erhöhten Temperaturen minimiert werden. Experimentelle Daten zeigen, dass nach 1000 Stunden Dauerprüfung bei 180 °C FR4-Substrate mit hoher Tg keine signifikante Delamination aufwiesen, während herkömmliches FR4 bereits nach 200 Stunden ausgeprägte Blasenbildung und Delamination zeigte.

2.Widerstandsfähigkeit gegen sofortige Thermoschocks zur Gewährleistung der strukturellen Stabilität

In Hochleistungsanwendungen setzen Start-Stopp-Zyklen von Geräten und plötzliche Laständerungen (z. B. Beschleunigung in Fahrzeugen mit neuen Energien, Notstopps in Industrieanlagen) PCB-Substrate sofortigen Thermoschocks aus. Die Temperaturen steigen innerhalb von Sekunden bis zu einigen zehn Sekunden von Umgebungstemperatur auf über 180 °C an, bevor sie schnell wieder abfallen. Solche drastischen Temperaturschwankungen belasten das PCB-Substrat mit enormen thermischen Spannungen und stellen seine mechanische Festigkeit und Ermüdungsbeständigkeit auf die Probe.

Herkömmliches FR4 weist eine erhebliche Sprödigkeit auf. Bei einem sofortigen Thermoschock konzentrieren sich die thermischen Spannungen auf innere Hohlräume oder Grenzflächenfehler im Substrat und führen leicht zu Mikrorissen. Wiederholte Thermoschocks im Laufe der Zeit führen dazu, dass sich diese Mikrorisse ausbreiten und schließlich zu einem Bruch des PCB führen.

High Tg FR4 verwendet modifiziertes Epoxidharz mit verbesserter Zähigkeit und Ermüdungsbeständigkeit. Gleichzeitig reduzieren optimierte Laminierungsprozesse die innere Porosität (≤1 %) und mindern so das Risiko einer thermischen Spannungskonzentration. Bei Thermoschockzyklustests von -40 °C bis 180 °C zeigte FR4 mit hoher Tg nach 500 Zyklen keine Risse und eine mechanische Festigkeitserhaltungsrate von ≥90 %. Im Gegensatz dazu entwickelten herkömmliche FR4 bereits nach 100 Zyklen sichtbare Risse, wobei die mechanische Festigkeit um über 40 % abnahm.

3.Aufrechterhaltung der Hochtemperatur-Isolationsleistung zur Minderung elektrischer Sicherheitsrisiken

In Hochleistungsanwendungen müssen PCB substrate nicht nur erhöhten Temperaturen standhalten, sondern auch den Belastungen durch hohe Spannungen und erhebliche Ströme. Die Stabilität der Isolationseigenschaften wirkt sich direkt auf die elektrische Sicherheit der Geräte aus. Hohe Temperaturen beschleunigen die Alterung und den Abbau von Epoxidharzen und erzeugen dabei niedermolekulare Substanzen. Gleichzeitig verringern sie den Isolationswiderstand des Substrats und erhöhen die Leckströme. In schweren Fällen kann dies zu einem Isolationsdurchbruch führen und Sicherheitsvorfälle auslösen.

Das in High Tg FR4 verwendete modifizierte Epoxidharz weist eine hervorragende Alterungsbeständigkeit auf, wobei die Degradationsrate unter Hochtemperaturbedingungen deutlich geringer ist als bei herkömmlichem FR4. In einer feucht-heißen Umgebung von 150 °C und 85 % relativer Luftfeuchtigkeit erreicht High-Tg-FR4 einen Isolationswiderstand von über 10¹² Ω·cm und einen Leckstrom von ≤ 10 μA. Nach 1000 Stunden Alterung beträgt die Abnahme des Isolationswiderstands weiterhin ≤ 10 %. Im Gegensatz dazu weist herkömmliches FR4 unter identischen Bedingungen einen Isolationswiderstand von lediglich 10⁹ Ω·cm bei einem Leckstrom von ≥50 μA auf. Nach 200 Stunden beträgt die Degradationsrate des Isolationswiderstands mehr als 50 %. Darüber hinaus zeigt FR4 mit hoher Glasübergangstemperatur eine hervorragende Lichtbogenbeständigkeit und erreicht eine Lichtbogenbeständigkeit von mehr als 180 Sekunden. Dies ermöglicht einen wirksamen Schutz vor transienten Überspannungen in Hochleistungsszenarien und mindert somit das Risiko eines Isolationsdurchbruchs.

Typische Anwendungsbereiche für FR4 mit hoher Glasübergangstemperatur

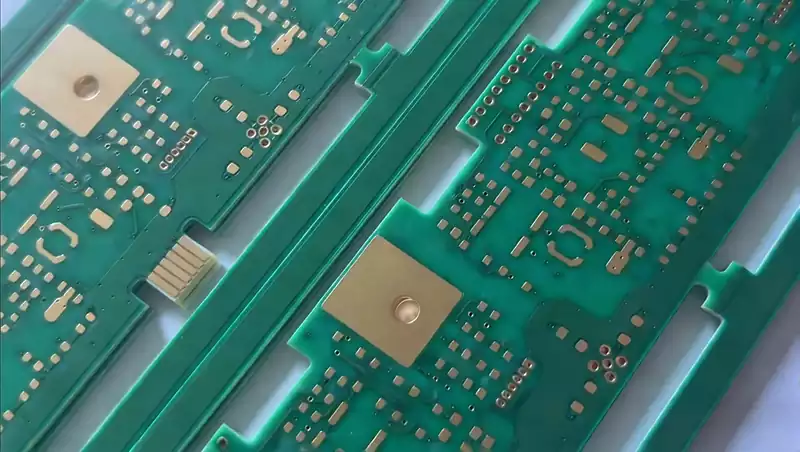

1.Sektor für Fahrzeuge mit neuen Energien (Wechselrichter, OBCs, PDUs)

Der Wechselrichter dient als zentrales Leistungsmodul in Fahrzeugen mit neuen Energien und wandelt den Gleichstrom der Batterie in Wechselstrom um, um den Motor anzutreiben. Die Betriebsleistung kann mehrere zehn Kilowatt oder sogar mehrere hundert Kilowatt erreichen, wobei das interne PCB-Substrat langfristigen Betriebstemperaturen von 150 bis 180 °C standhält und gleichzeitig während Start-Stopp-Zyklen sofortigen Thermoschocks ausgesetzt ist. OBCs (Bordladegeräte) und PDUs (Stromverteilungseinheiten) sind ähnlichen Hochtemperaturszenarien ausgesetzt.

High Tg FR4 behält unter diesen Bedingungen eine stabile Leistung bei, verhindert PCB-Ausfälle aufgrund erhöhter Temperaturen und gewährleistet die Betriebssicherheit von Fahrzeugen mit neuen Energien. Derzeit verwenden führende Hersteller (wie Tesla, BYD und CATL) High Tg FR4 Substrate für ihre Leistungsmodul-PCBs.

2.Industrielle Steuerungs- und Leistungselektronikanwendungen (Wechselrichter, Servoantriebe, Gleichrichter)

Industrielle Wechselrichter, Servoantriebe und ähnliche Geräte steuern Hochleistungsmotoren. Während des Betriebs erzeugen Leistungsbauelemente erhebliche Wärme, wobei Leiterplattensubstrate typischerweise bei Temperaturen zwischen 140 und 160 °C betrieben werden. Gleichrichter müssen unter Hochspannungs-, Hochstrom- und Hochtemperaturbedingungen eine Wechselstrom-Gleichstrom-Umwandlung durchführen, was außergewöhnliche Isolationseigenschaften und thermische Stabilität von der Leiterplatte erfordert.

FR4 mit hoher Glasübergangstemperatur hält den hohen Temperaturen und Thermoschocks in diesen Szenarien effektiv stand und gewährleistet einen kontinuierlichen und stabilen Betrieb der Industrieanlagen, während Produktionsunterbrechungen aufgrund von Leiterplattenausfällen minimiert werden.

3.Hochfrequenzkommunikation und Energiespeicheranwendungen (Leistungsverstärker für 5G-Basisstationen, Energiespeicher-Wechselrichter)

Leistungsverstärker (PAs) in 5G-Basisstationen arbeiten mit deutlich erhöhten Leistungsstufen, um eine hohe Bandbreite und Übertragungsraten zu erreichen, wobei die internen Leiterplattensubstrate Temperaturen von über 150 °C erreichen. Energiespeicher-Wechselrichter wandeln Gleichstrom aus Speicherbatterien in Wechselstrom für die Netzintegration um und stehen dabei vor der doppelten Herausforderung hoher Leistung, hoher Spannung und vorübergehender thermischer Schocks während des Betriebs.

High Tg FR4 erfüllt nicht nur die erhöhten Temperaturanforderungen dieser Anwendungen, sondern bietet auch hervorragende dielektrische Eigenschaften (niedriger dielektrischer Verlustfaktor Df), wodurch die Dämpfung von Hochfrequenzsignalen reduziert und die Anforderungen der 5G-Hochfrequenzkommunikation erfüllt werden.

Wichtige Parameter und Überlegungen zur Auswahl von FR4 mit hoher Tg

Wichtige Parameter

Erstens, genaue Abstimmung des Tg-Werts: Wählen Sie den entsprechenden Tg-Wert basierend auf der Langzeitbetriebstemperatur der Leiterplatte. Es wird empfohlen, dass der Tg-Wert 20-30 °C höher ist als die Langzeitbetriebstemperatur (z. B. wählen Sie für eine Langzeitbetriebstemperatur von 150 °C ein Produkt mit Tg ≥ 180 °C). Wenn vorübergehende thermische Schocks auftreten, erhöhen Sie den Tg-Wert-Spielraum weiter (z. B. wählen Sie für eine vorübergehende Temperatur von 200 °C ein Produkt mit Tg ≥ 200 °C).

Zweitens: Thermische Leistungsparameter: Überwachen Sie die Wärmeformbeständigkeitstemperatur (HDT), den Wärmeausdehnungskoeffizienten (CTE) und die thermische Gewichtsverlustrate, um die thermische Stabilität des Substrats bei erhöhten Temperaturen sicherzustellen.

Drittens: Isolationsleistungsparameter: Bewerten Sie den Isolationswiderstand, die Lichtbogenfestigkeit und den dielektrischen Verlust, um die Anforderungen für Hochspannungs- und Hochfrequenzanwendungen zu erfüllen.

Viertens: Mechanische Leistungsparameter: Bewerten Sie die Biegefestigkeit und Schlagzähigkeit, um den durch vorübergehende thermische Schocks verursachten thermischen Belastungen standzuhalten.

Zu beachtende Punkte

Vermeiden Sie das Missverständnis, dass „höhere Tg-Werte immer besser sind”: Übermäßig hohe Tg-Werte erhöhen die Substratkosten erheblich (High Tg FR4 und Tg ≥ 200 °C kostet 1,5- bis 2-mal mehr als herkömmliches FR4 mit hoher Tg) und verringern die Zähigkeit des Substrats. Für Anwendungen mit niedrigeren Temperaturanforderungen reicht die Auswahl eines angemessen abgestimmten Tg-Werts aus – es ist nicht notwendig, blindlings eine hohe Tg anzustreben.

Wählen Sie gleichzeitig Produkte von renommierten Herstellern, um genaue Angaben zum Tg-Wert zu gewährleisten (einige kostengünstige Produkte geben falsche, überhöhte Tg-Werte an). Fordern Sie von den Lieferanten Prüfberichte von unabhängigen Stellen (z. B. SGS, UL-Zertifizierung) an. Darüber hinaus erfordert FR4 mit hoher Tg strengere Verarbeitungsparameter (z. B. Laminierungstemperatur, Aushärtungszeit). Stimmen Sie sich im Voraus mit den Leiterplattenherstellern ab, um sicherzustellen, dass die Verarbeitungstechniken mit den Eigenschaften des Substrats übereinstimmen.

FAQ

F1: Bedeutet ein höherer Tg-Wert bei High Tg FR4 auch eine bessere Leistung?

A1: Nicht unbedingt. Ein höherer Tg-Wert weist zwar auf eine bessere thermische Stabilität hin, führt jedoch auch zu höheren Substratkosten und einer geringeren Zähigkeit. Das Kernprinzip für die Auswahl ist die „Anwendungstauglichkeit”. Stellen Sie einfach sicher, dass der Tg-Wert die Langzeitbetriebstemperatur der Leiterplatte um 20-30 °C übersteigt. Das blinde Streben nach übermäßig hohen Tg-Werten erhöht die Kosten und kann die Verarbeitungsleistung der Leiterplatte beeinträchtigen (z. B. durch Bohren verursachte Risse).

F2: Kann herkömmliches FR4 durch thermische Optimierung für Hochleistungsszenarien angepasst werden?

A2: Dies ist sehr schwierig. Durch thermische Optimierung kann nur die Oberflächentemperatur der Leiterplatte gesenkt werden, nicht jedoch die inhärenten thermischen Stabilitätsgrenzen des Substrats verändert werden. In Hochleistungsszenarien können die internen Temperaturen der Leiterplatte die Oberflächentemperaturen bei weitem überschreiten. Die niedrige Tg herkömmlicher FR4-Materialien bedeutet, dass selbst wenn die Oberflächentemperaturen unter 130 °C gehalten werden, die internen Temperaturen dennoch die Tg überschreiten können, was zu Verformungen und Delaminationen des Substrats führt. Hochleistungsanwendungen müssen sich auf die intrinsische thermische Stabilität von FR4-Materialien mit hoher Tg verlassen; die thermische Optimierung dient nur als ergänzende Maßnahme.

F3: Gibt es einen signifikanten Kostenunterschied zwischen High Tg FR4 und herkömmlichem FR4?

A3: Der Unterschied ist erheblich. High Tg FR4 (Tg ≥ 170 °C) kostet 30 % bis 50 % mehr als herkömmliches FR4; hochwertiges FR4 mit hoher Tg und Tg ≥ 200 °C kostet 1,5- bis 2-mal mehr als herkömmliches FR4. Diese Kostendifferenz ist in erster Linie auf die Rohstoffkosten – wie modifizierte Epoxidharze und hochreines Glasfasergewebe – sowie auf die höheren Kosten für strengere Laminierungsprozesse zurückzuführen.

F4: Wie kann man überprüfen, ob der Tg-Wert von High Tg FR4 den Spezifikationen entspricht?

A4: Zur Überprüfung können professionelle Testmethoden eingesetzt werden, darunter Differential-Scanning-Kalorimetrie (DSC) und thermomechanische Analyse (TMA). Es ist ratsam, von den Lieferanten Testberichte von Dritten (z. B. SGS- oder UL-Zertifizierungsberichte) anzufordern oder alternativ Proben zur Überprüfung an professionelle Prüfinstitute zu schicken. Zusätzlich können Hochtemperatur-Alterungstests eine ergänzende Validierung liefern: Setzen Sie die Leiterplatte 1000 Stunden lang einer kontinuierlichen Alterung bei einer Temperatur von 10 °C unterhalb des angegebenen Tg-Wertes aus. Das Ausbleiben von Delamination oder Verformung zeigt an, dass der Tg-Wert im Wesentlichen konform ist.

F5: Wie unterscheidet sich die Verarbeitung von High Tg FR4 von herkömmlichem FR4?

A5: FR4 mit hoher Tg erfordert strengere Verarbeitungsparameter. Die Laminiertemperaturen müssen auf 180–220 °C erhöht werden (im Vergleich zu 150–160 °C bei Standard-FR4), wobei die Aushärtungszeiten verlängert werden müssen (in der Regel um 30–50 %). Beim Bohren müssen schärfere Bohrer verwendet und die Bohrgeschwindigkeit reduziert werden, um raue Lochwände oder Risse aufgrund von Schwankungen in der Substratfestigkeit zu vermeiden. Die Reflow-Löttemperaturen können während der Montage moderat erhöht werden, müssen jedoch unter dem Tg-Wert bleiben, um eine Verformung des Substrats zu vermeiden.

F6: Welche unterstützenden Konstruktionen sind neben der Auswahl von High Tg FR4 für Hochleistungsanwendungen erforderlich?

A6: Optimieren Sie das Wärmemanagement, das Schaltungslayout und die Verpackungsprozesse. Integrieren Sie für das thermische Design neben Kühlkörpern oder Lüftern auch Kühlkörper-Durchkontaktierungen, große Kupferflächen und Kühlkörperpads, um die Wärmeableitung zu verbessern. Vermeiden Sie beim Schaltungslayout eine übermäßige Anhäufung von Leistungskomponenten, um lokale Hotspots zu minimieren. Wählen Sie für die Verpackung hochtemperaturbeständige Komponenten und Lötmaterialien, um die thermische Kompatibilität des gesamten PCB-Systems sicherzustellen.

Die hohen Temperaturanforderungen, die mit Hochleistungsanwendungen einhergehen, machen herkömmliches FR4 für einen zuverlässigen Betrieb ungeeignet. High Tg FR4 mit seiner außergewöhnlichen thermischen Stabilität, mechanischen Festigkeit und seinen Isolationseigenschaften erweist sich als unverzichtbare Lösung für solche Szenarien. Von neuen Energiefahrzeugen bis hin zu industriellen Steuerungssystemen, von 5G-Kommunikation bis hin zu Energiespeichersystemen High Tg FR4 ist allgegenwärtig und bietet eine robuste Sicherheitsgrundlage für elektronische Hochleistungsgeräte.