High Tg FR4 är ett flamskyddat glasfiberförstärkt epoxihartssubstrat med en glasövergångstemperatur (Tg) ≥170 °C. Det fungerar som ett vanligt förekommande högtemperaturbeständigt basmaterial för kretskort, med optimerade hartssammansättningar som förbättrar värmebeständigheten och stabiliteten för att klara blyfri lödning och höga driftstemperaturer.

Tg (glasövergångstemperatur) är en viktig prestandaindikator för FR4-substrat och anger den kritiska temperatur vid vilken epoxiharts övergår från ett styvt ”glasliknande tillstånd” till ett flexibelt ”högelastiskt tillstånd”. När driftstemperaturen för FR4 överstiger Tg försämras substratets mekaniska egenskaper och isoleringsprestanda kraftigt; under Tg bibehåller det stabila prestandaegenskaper.

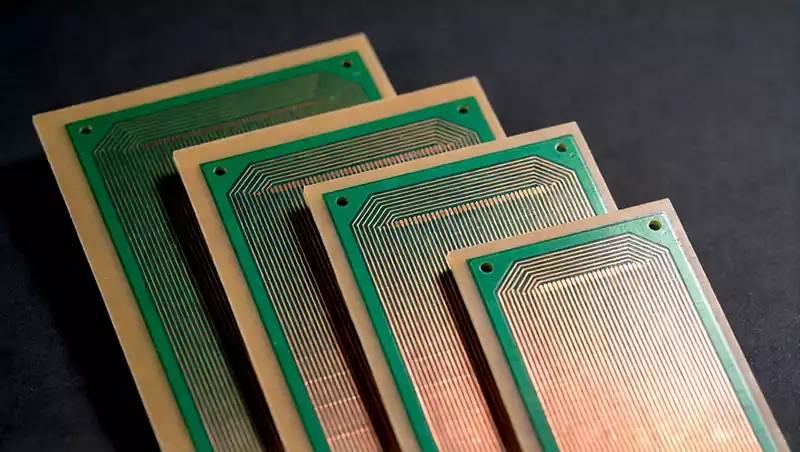

Konventionell FR4 uppvisar vanligtvis en Tg mellan 130–140 °C, medan FR4 med high Tg generellt uppnår ≥170 °C, med premiumvarianter som överstiger 200 °C. Den grundläggande skillnaden ligger i epoxihartsformuleringen: konventionell FR4 använder standardbisfenol A-epoxiharts med en relativt enkel molekylär kedjestruktur och begränsad termisk stabilitet. High Tg FR4 använder främst modifierade epoxihartser (såsom fenolepoxi eller bifenylepoxi), vilket förbättrar substratets termiska sönderdelningstemperatur och termiska stabilitet genom att optimera molekylkedjans tvärbindningsdensitet. Dessutom ställer FR4 med hög Tg strängare krav på valet av glasväv och lamineringsprocesser. Det använder vanligtvis högrena glasvävar och lamineringsmetoder med hög temperatur och högt tryck för att säkerställa en tät substratstruktur utan hålrum, vilket ytterligare förbättrar den termiska stabiliteten och den mekaniska hållfastheten.

När det gäller prestandamätvärden uppvisar high Tg FR4 betydande förbättringar jämfört med konventionell FR4 i fråga om termiska, mekaniska och isolerande egenskaper: dess värmeböjningstemperatur överstiger konventionell FR4 med 30–50 °C, med en termisk viktförlust på under 2 % vid 180 °C (jämfört med över 5 % för konventionell FR4). Dess böjhållfasthet behåller över 80 % av rumstemperaturvärdena vid förhöjda temperaturer (150 °C), medan konventionell FR4 endast behåller 50 %; under fuktiga värmeförhållanden (150 °C, 85 % RH) uppvisar hög-Tg FR4 en isolationsmotstånd som är 10–100 gånger större än konventionell FR4, vilket visar på överlägsen isoleringsstabilitet. Dessa prestandafördelar är precis vad hög effektapplikationer kräver.

Varför måste hög effektapplikationer välja high Tg FR4?

1.Motstår långvariga höga temperaturer för att förhindra termisk deformation och delaminering av substratet

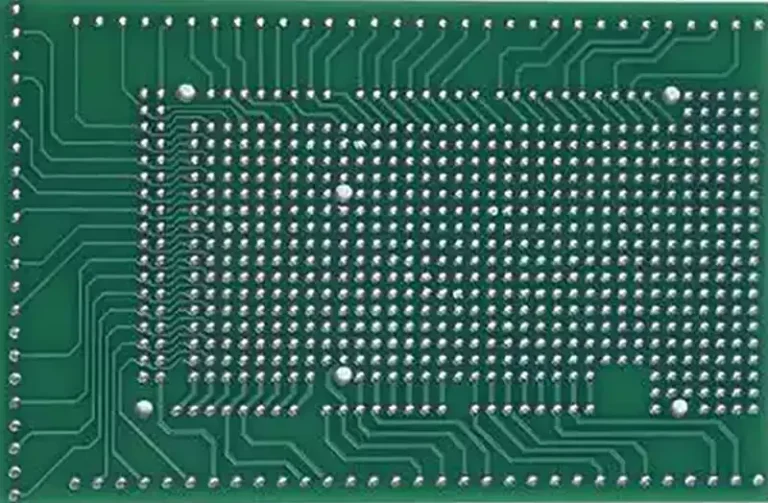

Kärnkomponenter i hög effektelektronisk utrustning (såsom IGBT, kraft-MOSFET och likriktarbroar) genererar betydande värme under drift. Även med kylsystem kan PCB-substratens långsiktiga driftstemperatur nå 150–180 °C. Konventionell FR4 har en glasövergångstemperatur (Tg) på endast 130–140 °C. Vid denna tröskel går materialet in i ett mycket elastiskt tillstånd, vilket manifesteras i en uttalad termisk deformation (markant ökning av värmeutvidgningskoefficienten, CTE). Detta gör att PCB-spåren sträcks ut och lödpunkterna spricker. Ännu mer kritiskt är att förhöjda temperaturer försämrar bindningsstyrkan mellan epoxiharts och glasfiberduk, vilket leder till delaminering, blåsbildning och till och med lossnande kopparfolie – vilket direkt utlöser kortslutningsfel i utrustningen.

High Tg FR4 uppvisar ett Tg-värde på ≥170 °C, med en övre driftstemperaturgräns som vida överstiger konventionell FR4. Det bibehåller ett glasartat tillstånd under ihållande temperaturer på 150–180 °C och kontrollerar termisk deformation till inom 0,2 % – betydligt lägre än de 1,5 % som är typiska för standard FR4. Samtidigt säkerställer den högre tvärbindningsdensiteten hos epoxihartsmolekylkedjorna i hög-Tg FR4 en tätare gränsskiktsbindning med glasfiberduk, vilket minimerar delaminering och bubblor vid förhöjda temperaturer. Experimentella data visar att efter 1000 timmars kontinuerlig testning vid 180 °C uppvisade Hihg Tg FR4 substrat ingen signifikant delaminering, medan konventionell FR4 uppvisade uttalade bubblor och delaminering efter bara 200 timmar.

2.Tål plötsliga temperaturchocker för att säkerställa strukturell stabilitet

I hög effektapplikationer utsätts PCB substrat för plötsliga temperaturchocker på grund av utrustningens start-stopp-cykler och plötsliga belastningsförändringar (t.ex. acceleration i nya energifordon, nödstopp i industriell utrustning). Temperaturen stiger från omgivningstemperatur till över 180 °C inom några sekunder till tiotals sekunder innan den snabbt sjunker. Sådana drastiska temperaturvariationer utsätter PCB substrate för enorma termiska påfrestningar, vilket testar dess mekaniska hållfasthet och utmattningsbeständighet.

Konventionell FR4 uppvisar betydande sprödhet. Vid plötsliga termiska chocker koncentreras termiska påfrestningar till inre hålrum eller gränssnittsdefekter i substratet, vilket lätt inducerar mikrosprickor. Upprepade termiska chocker över tid gör att dessa mikrosprickor sprider sig, vilket i slutändan leder till PCB-brott. High Tg FR4 använder modifierat epoxiharts med förbättrad seghet och utmattningsbeständighet. Samtidigt minskar optimerade lamineringsprocesser den inre porositeten (≤1 %), vilket minskar risken för termisk spänningskoncentration. Under termiska chockcykeltester från -40 °C till 180 °C uppvisade hög-Tg FR4 inga sprickor efter 500 cykler med ≥90 % mekanisk hållfasthetsretention. Däremot utvecklade konventionell FR4 synliga sprickor efter bara 100 cykler, med en mekanisk hållfasthetsförsämring på över 40 %.

3.Bibehållande av högtemperaturisoleringsprestanda för att minska elektriska säkerhetsrisker

I hög effektapplikationer måste PCB-substrat inte bara tåla höga temperaturer utan också höga spänningar och betydande strömstyrkor. Stabiliteten hos isoleringsegenskaperna påverkar direkt utrustningens elektriska säkerhet. Höga temperaturer påskyndar åldrandet och nedbrytningen av epoxihartser, vilket genererar ämnen med låg molekylvikt. Denna process minskar substratets isolationsmotstånd, ökar läckströmmen och kan leda till isoleringsbrott, vilket potentiellt kan orsaka säkerhetsincidenter.

Det modifierade epoxihartset som används i high Tg FR4 uppvisar överlägsen åldringsbeständighet, med en betydligt lägre nedbrytningshastighet än konventionellt FR4 vid höga temperaturer. I en fuktig och varm miljö med 150 °C och 85 % relativ luftfuktighet uppnår high Tg FR4 ett isolationsmotstånd som överstiger 10¹² Ω·cm och en läckström på ≤ 10 μA. Efter 1000 timmars åldring är isolationsmotståndets nedgång fortfarande ≤ 10 %. Däremot uppvisar konventionell FR4 ett isolationsmotstånd på endast 10⁹ Ω·cm under identiska förhållanden, med en läckström på ≥50 μA. Efter 200 timmar överstiger dess isolationsmotståndsnedbrytning 50 %. Dessutom uppvisar hög-Tg FR4 överlägsen bågmotståndskraft och uppnår en bågmotståndskraft på över 180 sekunder. Detta möjliggör ett effektivt skydd mot övergående överspänningsstötar i hög effekt-scenarier, vilket minskar risken för isoleringsbrott.

Användningsområden för high Tg FR4

1.Sektorn för nya energifordon (växelriktare, OBC, PDU)

Växelriktaren fungerar som den centrala kraftmodulen i nya energifordon och omvandlar batteriets likström till växelström för att driva motorn. Driftseffekten kan uppgå till tiotals eller till och med hundratals kilowatt, och det interna PCB substrate tål långvariga driftstemperaturer på 150–180 °C samtidigt som det utsätts för momentana värmechocker under start-stopp-cykler. OBC (ombordladdare) och PDU (kraftdistributionsenheter) utsätts för liknande högtemperaturscenarier. FR4 med hög Tg bibehåller stabil prestanda under dessa förhållanden, vilket förhindrar kretskortsfel orsakade av förhöjda temperaturer och säkerställer driftsäkerheten för nya energifordon. För närvarande använder ledande tillverkare av nya energifordon (som Tesla, BYD och CATL) FR4-substrat med hög Tg för sina kraftmodulkretskort.

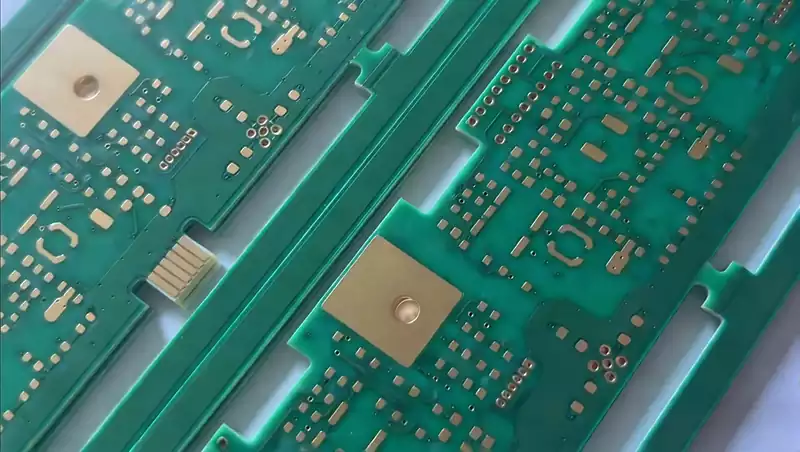

2.Industriella styr- och kraftelektroniktillämpningar (växelriktare, servodrivningar, likriktare)

Industriella växelriktare, servodrivningar och liknande utrustning styr hög effektmotorer. Under drift genererar kraftkomponenter betydande värme, och kretskorts substrat arbetar vanligtvis vid temperaturer mellan 140 och 160 °C. Likriktare måste utföra AC-DC-omvandling under högspännings-, högströms- och högtemperaturförhållanden, vilket kräver exceptionella isoleringsegenskaper och termisk stabilitet från kretskortet. High Tg FR4 tål effektivt de höga temperaturerna och termiska chockerna i dessa scenarier, vilket säkerställer kontinuerlig och stabil drift av industriell utrustning samtidigt som produktionsavbrott orsakade av PCB-fel minimeras.

3.Högfrekventa kommunikations- och energilagringsapplikationer (5G-basstationsförstärkare, energilagringsomvandlare)

Effektförstärkare (PA) i 5G-basstationer arbetar vid betydligt högre effektnivåer för att uppnå hög bandbredd och överföringshastigheter, med interna PCB-substrattemperaturer som överstiger 150 °C. Energilagringsomvandlare omvandlar likström från lagringsbatterier till växelström för nätintegration och står inför dubbla utmaningar i form av hög effekt, hög spänning och övergående termiska chocker under drift. High-Tg FR4 uppfyller inte bara de höga temperaturkraven för dessa applikationer utan uppvisar också överlägsna dielektriska egenskaper (låg dielektrisk förlustfaktor Df), vilket minimerar högfrekvent signaldämpning och uppfyller kraven för 5G-högfrekvent kommunikation.

Viktiga parametrar och överväganden vid val av high Tg FR4

Viktiga parametrar

För det första, exakt matchning av Tg-värdet: Välj motsvarande Tg-värde baserat på PCB:ns långsiktiga driftstemperatur. Det rekommenderas att Tg-värdet är 20-30 °C högre än den långsiktiga driftstemperaturen (t.ex. för en långsiktig driftstemperatur på 150 °C, välj en produkt med Tg ≥ 180 °C). Om det förekommer övergående värmechocker, öka Tg-värdemarginalen ytterligare (t.ex. för en övergående temperatur på 200 °C, välj en produkt med Tg ≥ 200 °C). För det andra, termiska prestandaparametrar: Övervaka värmeböjningstemperatur (HDT), värmeutvidgningskoefficient (CTE) och termisk viktförlust för att säkerställa substratets termiska stabilitet vid förhöjda temperaturer. För det tredje, isoleringsprestandaparametrar: Utvärdera isolationsmotstånd, bågmotstånd och dielektrisk förlust för att uppfylla kraven för högspännings- och högfrekvensapplikationer. För det fjärde, mekaniska prestandaparametrar: Utvärdera böjhållfasthet och slaghållfasthet för att motstå termiska påfrestningar från tillfälliga termiska chocker.

Att tänka på

Undvik missuppfattningen att ”högre Tg-värden alltid är bättre”: alltför höga Tg-värden ökar substratkostnaderna avsevärt (high Tg FR4 med Tg ≥ 200 °C kostar 1.5–2 gånger mer än konventionell high Tg FR4) och minskar substratets seghet. För applikationer med lägre temperaturkrav räcker det att välja ett lämpligt Tg-värde – det finns ingen anledning att blint sträva efter hög Tg. Välj samtidigt produkter från välrenommerade tillverkare för att säkerställa korrekta Tg-värden (vissa lågprisprodukter uppger felaktigt för höga Tg-värden). Begär testrapporter från tredje part (t.ex. SGS, UL-certifiering) från leverantörerna. Dessutom kräver FR4 med hög Tg strängare bearbetningsparametrar (t.ex. laminerings temperatur, härdningstid). Samordna med PCB-tillverkarna i förväg för att säkerställa att bearbetningsteknikerna överensstämmer med substratets egenskaper.

Vanliga frågor

F1: Innebär ett högre Tg-värde i high Tg FR4 överlägsen prestanda?

S1: Inte nödvändigtvis. Ett högre Tg-värde indikerar bättre termisk stabilitet, men det leder också till ökade substratkostnader och minskad seghet. Den viktigaste principen för valet är ”lämplighet för tillämpningen”. Se bara till att Tg-värdet överstiger kretskortets långsiktiga driftstemperatur med 20–30 °C. Att blint sträva efter alltför höga Tg-värden ökar kostnaderna och kan försämra kretskortets bearbetningsprestanda (t.ex. sprickbildning vid borrning).

F2: Kan konventionellt FR4 anpassas för hög effekt genom termisk optimering?

S2: Detta är mycket svårt. Termisk optimering kan endast sänka kretskortets yttemperatur; den kan inte ändra substratets inneboende termiska stabilitetsgränser. I hög effekt-scenarier kan kretskortets inre temperaturer vida överstiga yttemperaturerna. Konventionell FR4:s låga Tg innebär att även om yttemperaturerna hålls under 130 °C kan de inre temperaturerna fortfarande överstiga Tg, vilket orsakar substratdeformation och delaminering. Hög effekt-applikationer måste förlita sig på den inneboende termiska stabiliteten hos hög-Tg FR4; termisk optimering fungerar endast som en kompletterande åtgärd.

F3: Är det någon betydande kostnadsskillnad mellan FR4 med hög Tg och konventionell FR4?

S3: Skillnaden är markant. FR4 med hög Tg (Tg ≥ 170 °C) kostar 30–50 % mer än konventionell FR4. Premium-FR4 med hög Tg och Tg ≥ 200 °C kostar 1,5–2 gånger mer än konventionell FR4. Denna kostnadsskillnad beror främst på råvarukostnader – såsom modifierade epoxihartser och högrenhetsglasfiberduk – tillsammans med de ökade kostnaderna i samband med strängare lamineringsprocesser.

F4: Hur kan man verifiera om Tg-värdet för hög-Tg FR4 uppfyller specifikationerna?

A4: Professionella testmetoder kan användas för verifiering, med vanliga metoder som differentialskanningkalorimetri (DSC) och termomekanisk analys (TMA). Det är tillrådligt att begära testrapporter från tredje part (t.ex. SGS- eller UL-certifieringsrapporter) från leverantörer eller skicka prover till professionella testinstitut för verifiering. Dessutom kan högtemperaturåldringstester ge ytterligare validering: utsätt kretskortet för kontinuerlig åldring vid en temperatur som är 10 °C lägre än det angivna Tg-värdet i 1000 timmar. Om det inte uppstår delaminering eller deformation indikerar detta att Tg-värdet i huvudsak är kompatibelt.

F5: Hur skiljer sig bearbetningen av high Tg FR4 från konventionell FR4?

A5: Hög-Tg FR4 kräver strängare bearbetningsparametrar. Laminerings temperaturerna måste höjas till 180–220 °C (jämfört med 150–160 °C för standard FR4), med förlängda härdningstider (vanligtvis 30–50 % längre). Vassare borrkronor måste användas vid borrning, med reducerade borrhastigheter för att förhindra ojämna hålväggar eller sprickor orsakade av variationer i substratets seghet. Vid lödning kan omsmältningstemperaturerna höjas måttligt, men måste hållas under Tg-värdet för att undvika deformation av substratet.

F6: Vilka stödjande konstruktioner krävs för hög effekt-applikationer förutom att välja high Tg FR4?

S6: Optimera värmehantering, kretslayout och förpackningsprocesser. För termisk design, införliva värmeavledande vias, stora kopparplan och kylflänsar tillsammans med kylflänsar eller fläktar för att förbättra kylningseffektiviteten. I kretslayouten, förhindra överdriven koncentration av kraftkomponenter för att minimera lokala hotspots. För förpackning, välj högtemperaturbeständiga komponenter och lödmaterial för att säkerställa hela PCB-systemets termiska kompatibilitet.

De termiska utmaningar som är förknippade med hög effektapplikationer gör konventionell FR4 olämplig för tillförlitlig drift. High Tg FR4, med sin överlägsna termiska stabilitet, mekaniska hållfasthet och isoleringsegenskaper, framstår som den väsentliga lösningen för sådana scenarier. Från nya energifordon till industriella styrsystem, och från 5G-kommunikation till energilagringssystem, är hög-Tg FR4 allmänt förekommande och skapar en robust säkerhetsgrund för elektronisk utrustning med hög effekt.