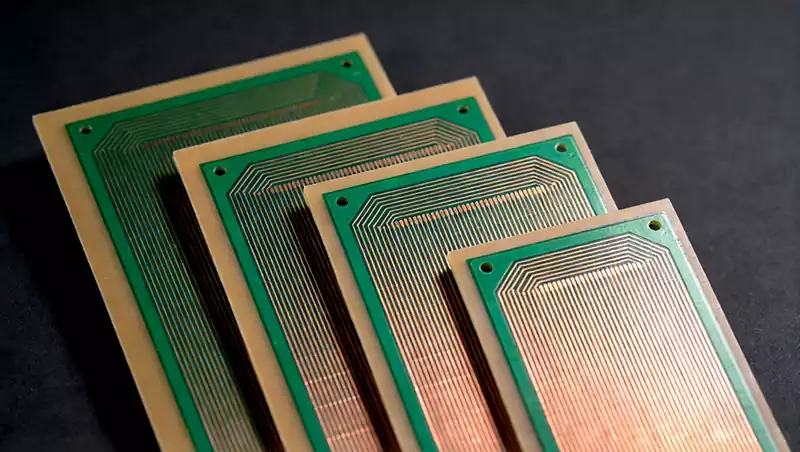

I ceramic substrate, noti anche come circuiti stampati in ceramica o laminati rivestiti in ceramica, differiscono dai scheda elettronica tradizionali realizzati con materiali organici come fibra di vetro e resina epossidica. Sono prodotti attraverso un processo specializzato in cui una lamina di rame viene direttamente incollata alla superficie di un substrato realizzato in ossido di alluminio (Al₂O₃), nitruro di alluminio (AlN) o altri materiali ceramici.

A differenza dei materiali FR-4 (fibra di vetro) convenzionali, i ceramic substrate presentano proprietà elettriche e ad alta frequenza superiori. Possiedono non solo un’elevata conduttività termica, ma anche un’eccezionale stabilità chimica e termica, caratteristiche che i substrati organici tradizionali non sono in grado di eguagliare. Di conseguenza, i materiali ceramici sono emersi come la scelta ideale per il packaging dei circuiti integrati su larga scala e dei moduli elettronici di potenza di nuova generazione.

Vantaggi principali dei circuiti stampati in ceramica:

- Conduttività termica superiore

- Migliore corrispondenza del coefficiente di espansione termica

- Strati di film metallico più robusti e a bassa resistenza su ceramic substrate in allumina

- Eccellente saldabilità e elevata tolleranza alle temperature di esercizio

- Isolamento elettrico superiore

- Perdita minima alle alte frequenze

- Capacità di assemblaggio ad alta densità

- Assenza di componenti organici, resistenza alle radiazioni cosmiche, elevata affidabilità e durata prolungata nelle applicazioni aerospaziali

- Strati di rame privi di strati di ossido, che consentono un funzionamento a lungo termine in atmosfere riducenti

Tecnologie chiave nei processi di produzione dei ceramic substrate:

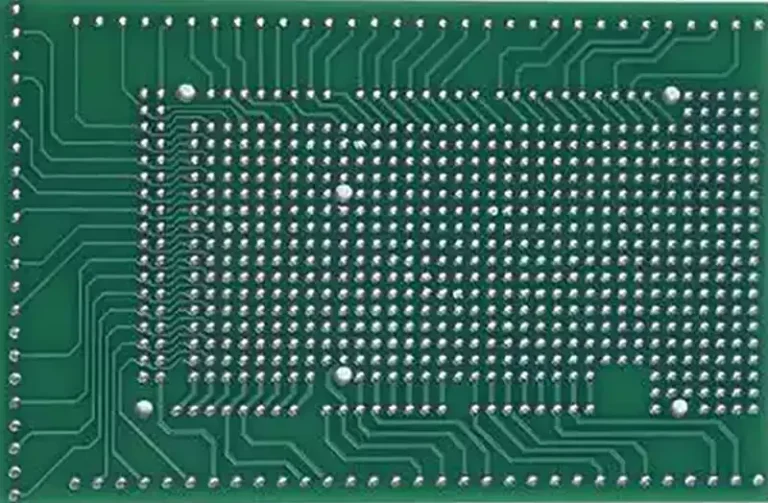

1.Foratura: utilizzo di metodi di foratura meccanica per creare percorsi di interconnessione tra gli strati metallici.

2.Placcatura dei fori passanti (PTH): dopo le operazioni di foratura per collegare le tracce di rame tra gli strati, i circuiti interstrato rimangono non conduttivi. Pertanto, è necessario formare uno strato conduttivo sulle pareti dei fori per ottenere la connettività del circuito. Questo processo è comunemente denominato nel settore “processo PTH”. Questo processo comprende principalmente tre fasi: rimozione dei residui di resist, placcatura in rame senza corrente e placcatura elettrolitica in rame.

3.Laminazione a film secco: utilizzata per creare strati fotosensibili resistenti all’incisione.

4.Trasferimento del modello dello strato interno: attraverso l’esposizione, l’immagine dalla pellicola master viene trasferita sulla superficie della scheda.

5.Esposizione del circuito dello strato esterno: dopo l’applicazione della pellicola fotosensibile, la scheda del circuito viene sottoposta a un processo simile alla fabbricazione dello strato interno, che comporta un’ulteriore esposizione e sviluppo. La funzione principale di questa pellicola fotosensibile è quella di delineare le aree che richiedono la galvanoplastica e quelle che ne sono esenti, con le regioni coperte che costituiscono le zone non placcate.

6.Sputtering con magnetrone: utilizzando il trasferimento di energia e quantità di moto tra gli ioni positivi generati durante la scarica luminescente del gas e gli atomi superficiali del materiale bersaglio, questo processo trasferisce il materiale dalla fonte al substrato, ottenendo la deposizione di un film sottile.

7.Incisione – Formazione del circuito esterno: una tecnica che impiega reazioni chimiche o impatto fisico per rimuovere il materiale. L’incisione serve a rimuovere selettivamente il materiale secondo modelli specifici. Dopo la placcatura del circuito, il circuito stampato passa alle apparecchiature di stripping, incisione e rimozione della linea di stagno. L’obiettivo principale è quello di eliminare completamente il resist di placcatura, esponendo il rame destinato all’incisione all’agente incisivo. Poiché le aree del circuito sono protette dallo stagno, per incidere il rame viene utilizzato un agente incisivo alcalino. La protezione dello stagno preserva i modelli del circuito, rivelando infine il layout completo del circuito sulla superficie della scheda.

8.Applicazione del resistente alla saldatura: I scheda elettronica in ceramica servono principalmente per montare componenti elettronici e facilitare i collegamenti. Di conseguenza, dopo la formazione del circuito, le zone di assemblaggio dei componenti devono essere chiaramente delimitate, con le aree non destinate all’assemblaggio adeguatamente protette mediante materiali polimerici. Dato che per l’assemblaggio e il collegamento dei componenti viene utilizzata la saldatura, questo materiale polimerico utilizzato per la protezione localizzata della scheda è denominato “resistente alla saldatura”. Attualmente, la maggior parte dei resistenti alla saldatura fotosensibili utilizza un metodo di rivestimento con inchiostro a umido.

Applicazioni principali dei ceramic substrate:

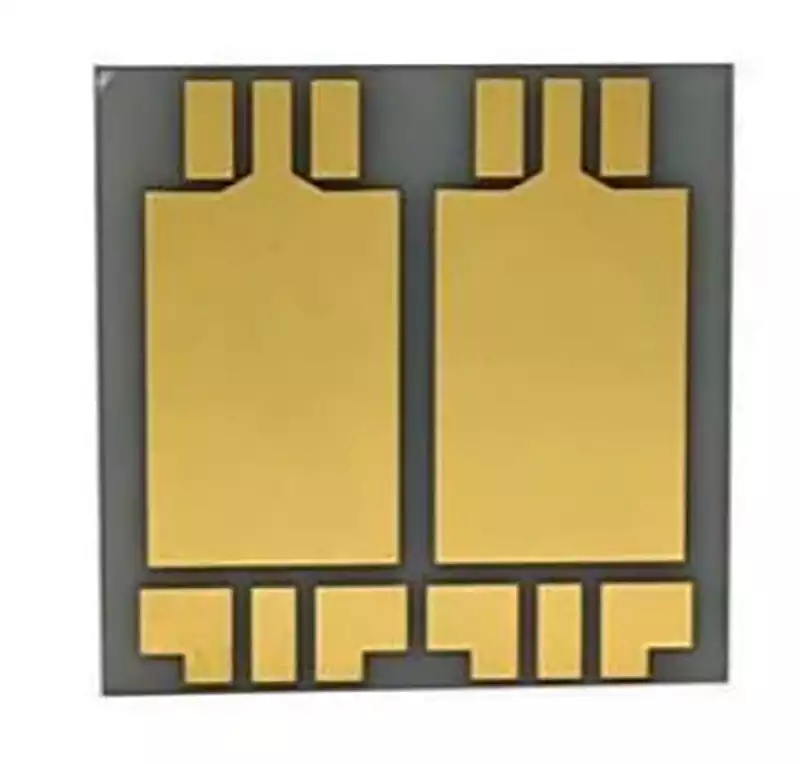

1.Moduli semiconduttori ad alta potenza:

Dispositivi di raffreddamento a semiconduttori ed elementi riscaldanti elettronici: grazie alle loro eccezionali capacità di dissipazione termica, i ceramic substrate sono il materiale ideale per i dispositivi di raffreddamento a semiconduttori (come quelli basati sull’effetto Peltier) e i riscaldatori elettronici. Questi dispositivi richiedono misure di gestione termica efficienti per garantire prestazioni stabili. Circuiti di controllo della potenza e circuiti ibridi integrati di potenza: in applicazioni ad alta potenza come i circuiti di controllo della potenza e i circuiti ibridi integrati di potenza, i ceramic substrate gestiscono efficacemente i carichi termici grazie alla loro elevata conduttività termica, salvaguardando così l’affidabilità dei circuiti e prolungandone la durata.

2.Componenti di potenza intelligenti:

Alimentatori a commutazione ad alta frequenza: i ceramic substrate sono il materiale ideale per gli alimentatori a commutazione ad alta frequenza grazie alla loro bassa perdita dielettrica e all’elevata conduttività termica. Questi alimentatori richiedono una gestione termica rigorosa e l’integrità del segnale durante il funzionamento ad alta frequenza, requisiti soddisfatti con precisione dai ceramic substrate.

Applicazioni con relè a stato solido: per i relè a stato solido, l’eccezionale conducibilità termica dei ceramic substrate facilita la rapida dissipazione del calore. Questa proprietà garantisce prestazioni stabili e affidabili anche durante il funzionamento prolungato con carichi elevati.

3.Componenti elettronici per il settore automobilistico, aerospaziale e militare:

Elettronica automobilistica: nell’elettronica automobilistica, i ceramic substrate sono utilizzati nelle unità di controllo del motore, nei sensori e in altri componenti elettronici critici. La loro eccezionale resistenza alle alte temperature e alle vibrazioni li rende particolarmente adatti agli ambienti operativi difficili che si riscontrano nei veicoli.

Elettronica aerospaziale e militare: nell’elettronica aerospaziale e militare, i ceramic substrate sono ampiamente utilizzati in assemblaggi elettronici critici grazie alla loro superiore resistenza alle alte temperature, alla corrosione e alle radiazioni. Ciò garantisce il funzionamento affidabile di questi componenti in condizioni ambientali estreme.

4.Assemblaggi di pannelli solari:

Interruttori e sistemi di ricezione per telecomunicazioni: grazie alla loro superiore conduttività termica e alle proprietà isolanti, i ceramic substrate migliorano l’efficienza e l’affidabilità dei pannelli solari e delle apparecchiature di telecomunicazione. Elettronica industriale come i laser: nei laser e in altri dispositivi elettronici industriali, la resistenza alle alte temperature e le capacità di dissipazione del calore dei ceramic substrate supportano il funzionamento stabile dei laser ad alta potenza e di altre apparecchiature industriali.

5.Illuminazione a LED ad alta potenza:

Illuminazione a LED ad alta potenza: i ceramic substrate sono un materiale fondamentale nell’illuminazione a LED ad alta potenza. La loro eccellente conducibilità termica facilita la rapida dissipazione del calore negli apparecchi di illuminazione a LED, prolungandone la durata e migliorandone l’efficienza luminosa.