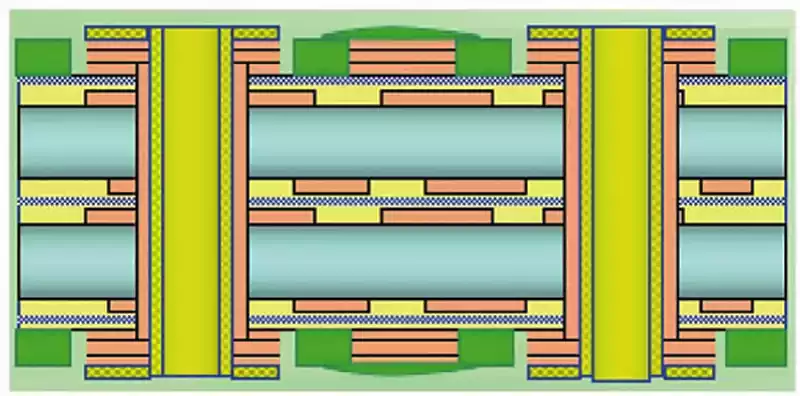

Las PCB cerámicas, también conocidas como sustratos cerámicos o laminados cerámicos, se diferencian de las placas de circuito impreso tradicionales fabricadas con materiales orgánicos como fibra de vidrio y resina epoxi. Se producen mediante un proceso especializado en el que se une directamente una lámina de cobre a la superficie de un sustrato fabricado con óxido de aluminio (Al₂O₃), nitruro de aluminio (AlN) u otros materiales cerámicos.

A diferencia de los materiales FR-4 (fibra de vidrio) convencionales, los sustratos cerámicos presentan propiedades eléctricas y de alta frecuencia superiores. No solo poseen una alta conductividad térmica, sino también una estabilidad química y térmica excepcional, características que los sustratos orgánicos tradicionales no pueden igualar. En consecuencia, los materiales cerámicos se han convertido en la opción de encapsulado ideal para los circuitos integrados a gran escala y los módulos electrónicos de potencia de última generación.

Ventajas clave:

- Conductividad térmica superior.

- Coeficiente de expansión térmica más adecuado.

- Capas de película metálica más robustas y de menor resistencia en PCB cerámicas de óxido de aluminio.

- Excelente soldabilidad del sustrato y alta tolerancia a la temperatura de funcionamiento.

- Propiedades de aislamiento superiores.

- Pérdida mínima de alta frecuencia.

- Capaz de montaje de alta densidad.

- Libre de componentes orgánicos, resistente a la radiación cósmica, lo que ofrece una alta fiabilidad y una vida útil prolongada en aplicaciones aeroespaciales.

- Capas de cobre libres de capas de óxido, lo que permite un funcionamiento prolongado en atmósferas reductoras.

Tecnologías clave en la fabricación de sustratos cerámicos:

1.Perforación: establecimiento de vías de interconexión entre capas metálicas mediante perforación mecánica.

2.Agujeros metalizados (PTH): tras la perforación para conectar las trazas de cobre entre capas, los circuitos siguen siendo no conductores. Por lo tanto, se debe formar una capa conductora en las paredes de los orificios para establecer la conectividad del circuito. Este proceso se denomina comúnmente «proceso PTH» en la industria. Comprende principalmente tres pasos: desbarbado, recubrimiento de cobre sin electricidad y recubrimiento de cobre electrolítico.

3.Laminación de película seca: se utiliza para crear capas fotosensibles resistentes al grabado.

4.Transferencia de imagen de la capa interna: la imagen de la película maestra se transfiere a la superficie de la placa mediante exposición.

5.Exposición de la capa externa: después de aplicar la película fotosensible, la placa de circuito se somete a un proceso similar a la fabricación de la capa interna, que implica una mayor exposición y revelado. La función principal de esta película fotosensible es delimitar las áreas que requieren galvanoplastia y las que están exentas de ella; las regiones cubiertas constituyen las áreas exentas de galvanoplastia.

6.Pulverización catódica con magnetrón: depósito de material sobre un sustrato mediante la transferencia de ionenes generados durante la descarga luminiscente de gas. Este proceso implica el intercambio de energía e impulso entre los iones positivos y los átomos superficiales del material objetivo, lo que permite la deposición de una película delgada.

7.Grabado: formación del circuito externo. Técnica que elimina material mediante reacciones químicas o impacto físico. El grabado elimina selectivamente patrones específicos. Tras el recubrimiento del circuito, la placa de circuito pasa a los equipos de decapado, grabado y eliminación de líneas de estaño. El objetivo principal es eliminar completamente la resistencia al recubrimiento, exponiendo el cobre destinado al grabado al agente grabador. Dado que las áreas del circuito están protegidas por estaño, se emplea un agente grabador alcalino para grabar el cobre. La protección de estaño preserva los patrones del circuito, revelando finalmente el diseño completo del circuito en la superficie de la placa.

8.Aplicación de resistente a la soldadura: Las placa pcb cerámica sirven principalmente para montar componentes electrónicos y facilitar las conexiones. Por consiguiente, tras la formación del circuito, las zonas de montaje de los componentes deben estar claramente delimitadas, y las zonas no destinadas al montaje deben protegerse adecuadamente con materiales poliméricos. Dado que se utiliza soldadura para el montaje y la conexión de los componentes, este material polimérico utilizado para la protección localizada de la placa se denomina «resistente a la soldadura». Actualmente, la mayoría de las resinas fotosensibles utilizan un método de recubrimiento con tinta húmeda.

Aplicaciones principales de los PCB cerámicas:

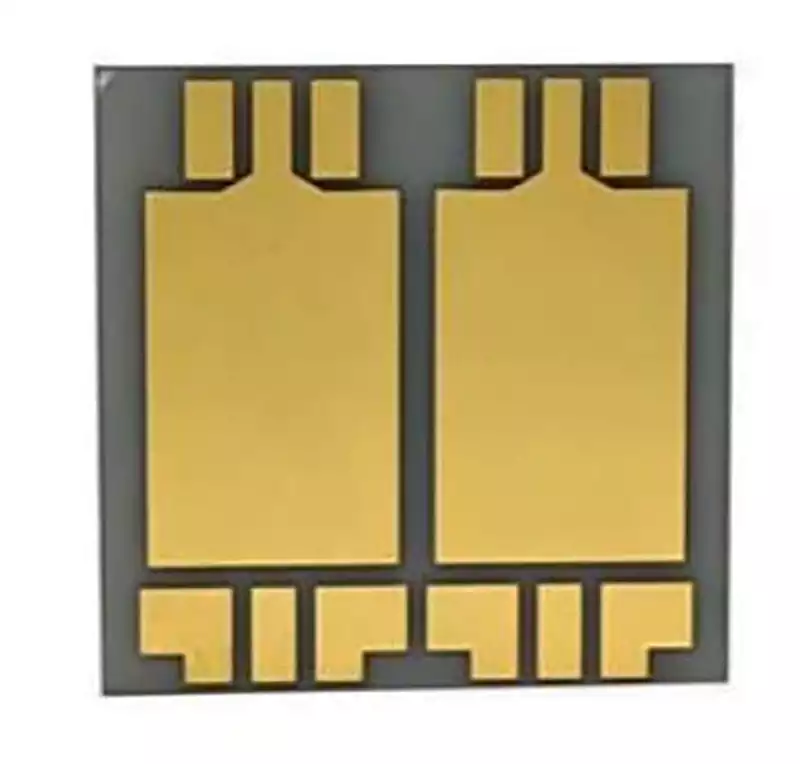

1.Módulos semiconductores de alta potencia:

Dispositivos de refrigeración de semiconductores y elementos calefactores electrónicos: gracias a su excepcional capacidad de disipación térmica, los PCB cerámicas son un material ideal para refrigeradores de semiconductores (como los dispositivos basados en el efecto Peltier) y calefactores electrónicos. Estos dispositivos requieren medidas eficaces de gestión térmica para garantizar un rendimiento estable. Circuitos de control de potencia y circuitos híbridos integrados de potencia: en aplicaciones de alta potencia, como los circuitos de control de potencia y los circuitos híbridos integrados de potencia, las PCB cerámicas gestionan eficazmente las cargas térmicas gracias a su alta conductividad térmica, lo que garantiza la fiabilidad de los circuitos y prolonga su vida útil.

2.Componentes de potencia inteligentes:

Fuentes de alimentación conmutadas de alta frecuencia: las PCB cerámicas son un material ideal para las fuentes de alimentación conmutadas de alta frecuencia debido a su baja pérdida dieléctrica y su alta conductividad térmica. Estas fuentes de alimentación exigen una gestión térmica rigurosa y la integridad de la señal en condiciones de funcionamiento de alta frecuencia, requisitos que cumplen con precisión las PCB cerámicas.

Aplicaciones de relés de estado sólido: En el caso de los relés de estado sólido, la excepcional conductividad térmica de las PCB cerámicas facilita la rápida disipación del calor. Esta propiedad garantiza un rendimiento estable y fiable incluso durante un funcionamiento prolongado con cargas elevadas.

3.Electrónica automotriz, aeroespacial y componentes militares:

Electrónica automotriz: En la electrónica automotriz, las PCB cerámicas se utilizan en unidades de control del motor, sensores y otros componentes electrónicos críticos. Su extraordinaria resistencia a las altas temperaturas y a las vibraciones las hace excepcionalmente adecuadas para los duros entornos de funcionamiento que se dan en los vehículos.

Electrónica aeroespacial y militar: En la electrónica aeroespacial y militar, las PCB cerámicas se emplean ampliamente en conjuntos electrónicos críticos debido a su superior resistencia a las altas temperaturas, a la corrosión y a la radiación. Esto garantiza el funcionamiento fiable de estos componentes en condiciones ambientales extremas.

4.Conjuntos de paneles solares:

Conmutadores y sistemas de recepción de telecomunicaciones: Gracias a su conductividad térmica y sus propiedades aislantes superiores, las PCB cerámicas mejoran la eficiencia y la fiabilidad de los paneles solares y los equipos de telecomunicaciones. Electrónica industrial, como láseres: En los láseres y otros dispositivos electrónicos industriales, la resistencia a altas temperaturas y la capacidad de disipación del calor de las PCB cerámicas favorecen el funcionamiento estable de los láseres de alta potencia y otros equipos industriales.

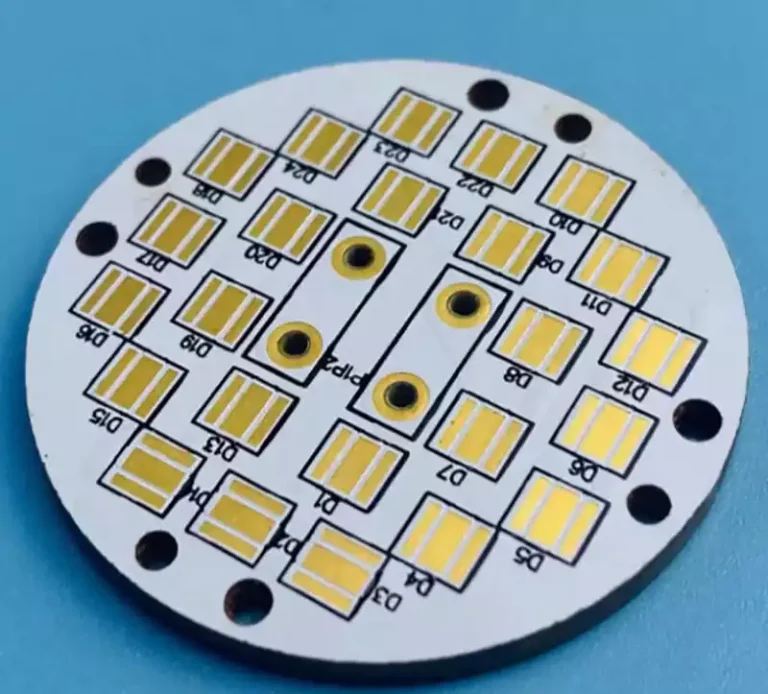

5.Iluminación LED de alta potencia:

Iluminación LED de alta potencia: Las PCB cerámicas son un material fundamental en la iluminación LED de alta potencia. Su conductividad térmica superior facilita la rápida disipación del calor en las luminarias LED, lo que prolonga su vida útil y mejora la eficacia luminosa.