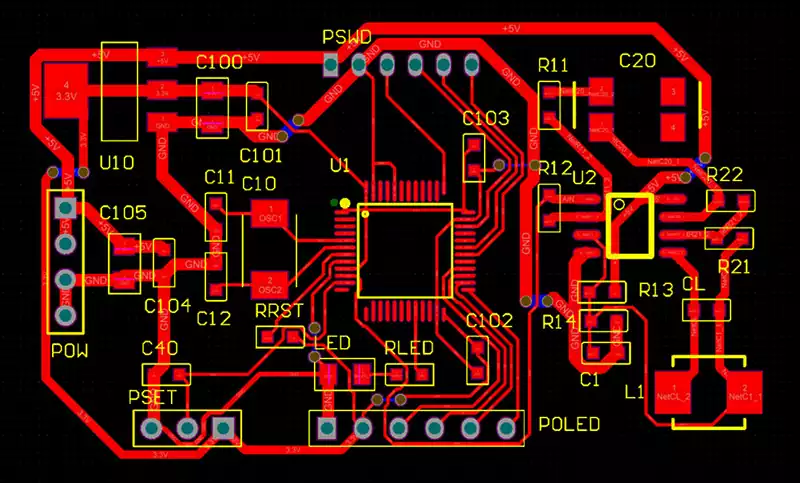

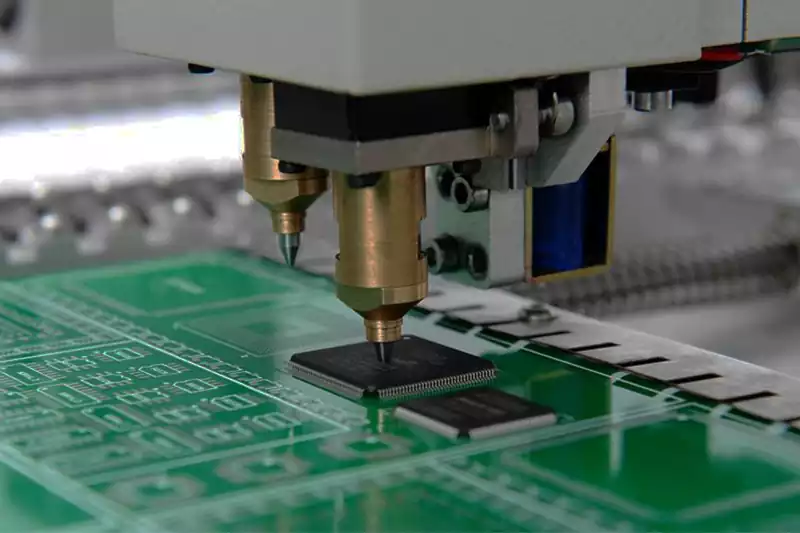

Was ist die Prüfung von Leiterplattenbestückung? Die Prüfung von Leiterplattenbestückung, auch bekannt als PCB-Baugruppeninspektion, bezieht sich auf eine Reihe von elektrischen und funktionalen Tests, die an der vollständig montierten Leiterplatte durchgeführt werden, nachdem alle elektronischen Komponenten (wie Chips, Widerstände, Kondensatoren usw.) platziert und verlötet wurden.

Im Wesentlichen besteht sein Hauptzweck darin, sicherzustellen, dass die bestückte Leiterplatte ordnungsgemäß funktioniert und frei von Herstellungsfehlern ist.

Prüfgegenstand: Die gesamte PCBA Platine mit allen verlöteten Bauteilen (d. h. die unbestückte Leiterplatte ohne Bauteile + alle vollständig verlöteten Bauteile).

Primäre Methoden der Leiterplattenmontageprüfung:

ICT-Prüfung (In-Circuit Tester):

Dieses automatisierte Prüfsystem für montierte Leiterplatten funktioniert durch Kontaktieren von Prüfkontakten mit vorab festgelegten Prüfpunkten (Q) auf dem Leiterplattenlayout. Es überprüft umfassend die Schaltungsintegrität der PCBA, einschließlich offener Stromkreise, Kurzschlüsse und der Lötqualität aller Komponenten. Diese Prüfung kann unterteilt werden in Prüfung auf offene Stromkreise, Prüfung auf Kurzschlüsse, Widerstandsprüfung, Kapazitätsprüfung, Diodenprüfung, Transistorprüfung, Feldeffekttransistorprüfung und IC-Pin-Prüfung (z. B. Test Connect Check, BasicScan Bist) unterteilt werden. Es erkennt Fehler wie fehlende oder falsch platzierte Komponenten, Parameterabweichungen, Lötbrücken und offene/kurzgeschlossene Leiterplatten. Spezifische fehlerhafte Komponenten oder offene/kurzgeschlossene Stellen werden dem Benutzer über einen Drucker oder Bildschirm deutlich angezeigt.

FCT-Test (Funktionstest):

Dieser Test simuliert die tatsächliche Funktionalität der gesamten PCBA Platine und nutzt die IC-Programmierung, um potenzielle Hardware- und Softwareprobleme aufzudecken, wofür eine entsprechende Testvorrichtung erforderlich ist. Im Wesentlichen umfasst der FCT-Test das Anlegen geeigneter Stimulussignale an die zu testende Zielplatine und die Messung, ob deren Ausgangsreaktionen den erwarteten Anforderungen entsprechen.

Der grundlegende FCT-Testprozess umfasst den Anschluss der Messgeräte, die Einleitung der Messung, die Datenerfassung, die Datenverarbeitung, die Datenanalyse und die Ausgabe der Ergebnisse. Während des Tests werden verschiedene Testumgebungen aufgebaut, um alle Funktionsbewertungen umfassend durchzuführen.

Ermüdungstest:

PCBA-Platinen werden einem hochfrequenten, längeren Dauerbetrieb ausgesetzt, um potenzielle Ausfälle zu beobachten und die Fehlerwahrscheinlichkeit zu bewerten.

Alterungstest:

PCBA-Platinen und elektronische Produkte werden über einen längeren Zeitraum mit Strom versorgt und betrieben, um Ausfälle oder Fehlfunktionen zu erkennen.

Funktionsprüfung:

Jede Funktion der PCBA wird einzeln getestet, um den ordnungsgemäßen Betrieb sicherzustellen, einschließlich der Schalterfunktionalität, der LED-Anzeige und der Leistung der Kommunikationsschnittstelle.

Flying-Probe-Prüfung:

Sowohl die Flying-Probe-Prüfung als auch die In-Circuit-Prüfung (ICT) sind weithin als effektive Prüfverfahren anerkannt, mit denen Qualitätsprobleme in der Produktion identifiziert werden können. Die Flying-Probe-Prüfung hat sich jedoch als besonders kostengünstiger Ansatz zur Verbesserung der Leiterplattenstandards erwiesen.

Warum sollte nach der Herstellung der Leiterplatte eine Leiterplattenbestückung Prüfung durchgeführt werden?

1.Sicherstellung der Schaltungsfunktionalität

Der Hauptzweck der PCB Montage prüfung besteht darin, zu überprüfen, ob die Funktionalität der Leiterplatte den Designspezifikationen entspricht. Die Funktionsprüfung (FCT) simuliert den Betriebszustand der Leiterplatte im realen Einsatz und stellt sicher, dass alle elektronischen Komponenten und Schaltungen korrekt zusammenarbeiten. Probleme wie Kurzschlüsse, Unterbrechungen oder abnormale elektrische Parameter können durch Tests umgehend erkannt und behoben werden, wodurch verhindert wird, dass fehlerhafte Produkte auf den Markt gelangen.

2.Verbesserung der Produktstabilität

Die PCBA-Prüfung geht über die Funktionsprüfung hinaus und umfasst auch Zuverlässigkeitsbewertungen wie Temperaturwechsel- und Vibrationstests. Diese Bewertungen simulieren extreme Umgebungsbedingungen, um die Zuverlässigkeit der Leiterplatte zu beurteilen. Durch die Identifizierung von Komponenten, die unter rauen Bedingungen anfällig für Ausfälle sind, wird die Stabilität des Endprodukts erheblich verbessert und die Wahrscheinlichkeit von Fehlfunktionen verringert.

3.Identifizierung von Herstellungsfehlern

Selbst in hochautomatisierten Produktionsprozessen lassen sich Herstellungsfehler nur schwer vollständig vermeiden. Während der Fertigung können Probleme wie fehlerhafte Lötstellen, falsch platzierte Komponenten oder abgelöste Pads auftreten. Bei der Prüfung von Leiterplattenbestückung werden Methoden wie In-Circuit-Tests (ICT) und Sichtprüfungen eingesetzt, um diese Herstellungsfehler effizient zu erkennen. Die umgehende Behebung solcher Mängel verbessert nicht nur die Produktqualität, sondern reduziert auch die Kosten für Nacharbeiten und Produktverschrottung.

4.Erfüllung von Kunden- und Industriestandards

Zahlreiche Branchen und Kunden stellen strenge Qualitätsanforderungen, sodass die Prüfung von Leiterplattenbestückung ein entscheidender Schritt zur Erreichung der Konformität ist. Durch die Prüfung von Leiterplattenbestückung kann sichergestellt werden, dass die Produkte den relevanten Industriestandards (wie ISO- und IPC-Standards) entsprechen und spezifische Kundenanforderungen erfüllen. Dies erhöht nicht nur die Wettbewerbsfähigkeit der Produkte auf dem Markt, sondern stärkt auch das Vertrauen der Kunden in den Hersteller.

5.Reduzierung des Nachbearbeitungsaufwands

Ohne gründliche Prüfung der Leiterplattenbestückung können unentdeckte Probleme nach der Produktmontage oder während des Betriebs durch den Benutzer auftreten. Dies erhöht nicht nur die Nacharbeitskosten, sondern kann sich auch negativ auf den Ruf der Marke auswirken. Durch die Durchführung umfassender Tests der Leiterplattenbestückung nach der Fertigung können Probleme während der Produktion erkannt und behoben werden, wodurch die Nacharbeitsquote und die Kosten nach dem Verkauf effektiv reduziert werden.