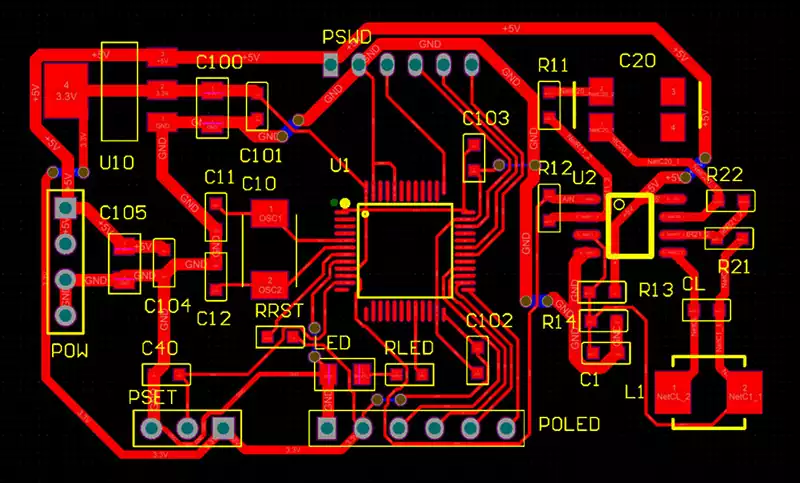

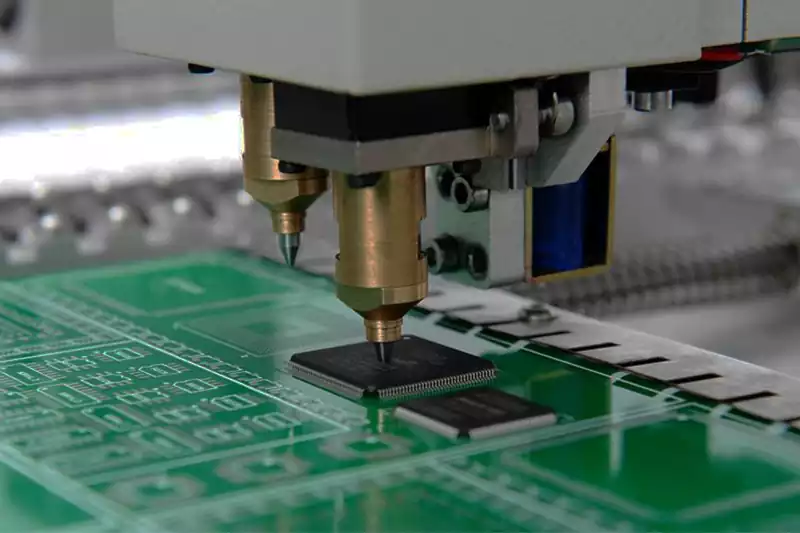

¿Qué es la prueba de montaje de PCB? La prueba de montaje de PCB, también conocida como inspección de ensamblaje de PCB, se refiere a una serie de pruebas eléctricas y funcionales que se realizan en la placa de circuito impreso completamente ensamblada después de que todos los componentes electrónicos (como chips, resistencias, condensadores, etc.) se hayan colocado y soldado.

En esencia, su objetivo principal es garantizar que la placa de circuito ensamblada funcione correctamente y no presente defectos de fabricación.

Objeto de la prueba: toda la placa PCBA con todos los componentes soldados en su lugar (es decir, la placa PCB sin componentes + todos los componentes completamente soldados).

Métodos principales de prueba del montaje de PCB:

Prueba ICT (In-Circuit Tester):

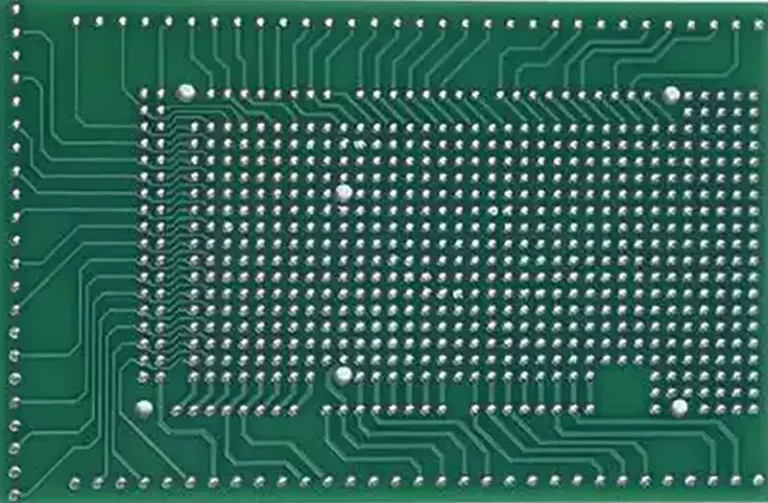

Este sistema de prueba automatizado para placas de circuito ensambladas funciona poniendo en contacto sondas de prueba con puntos de prueba predeterminados (Q) en el diseño de PCB. Inspecciona de forma exhaustiva la integridad del circuito de la PCBA, incluyendo circuitos abiertos, cortocircuitos y la calidad de la soldadura de todos los componentes. Esta prueba se puede subdividir en prueba de circuito abierto, prueba de cortocircuito, pruebas de resistencia, pruebas de capacitancia, pruebas de diodos, pruebas de transistores, pruebas de transistores de efecto de campo y pruebas de pines de circuitos integrados (por ejemplo, Test Connect Check, BasicScan Bist). Detecta fallos como componentes faltantes o mal colocados, desviaciones de parámetros, puentes de soldadura y circuitos abiertos/cortocircuitos en la placa. Los componentes defectuosos específicos o las ubicaciones de los circuitos abiertos/cortocircuitos se muestran claramente al usuario a través de una impresora o una pantalla.

Prueba FCT (funcional):

Esta prueba simula la funcionalidad real de toda la placa PCBA y utiliza la programación IC para descubrir posibles problemas de hardware y software, lo que requiere un dispositivo de prueba específico. En esencia, la prueba FCT consiste en aplicar señales de estímulo adecuadas a la placa objetivo sometida a prueba y medir si sus respuestas de salida cumplen los requisitos esperados.

El proceso fundamental de la prueba FCT abarca la conexión de los instrumentos, el inicio de la medición, la adquisición de datos, el procesamiento de datos, el análisis de datos y la salida de resultados. Durante la prueba se construyen diversos entornos de prueba para ejecutar de forma exhaustiva todas las evaluaciones funcionales.

Prueba de fatiga:

Se someten las placa PCBA a un funcionamiento continuo prolongado y de alta frecuencia para observar posibles fallos y evaluar la probabilidad de averías.

Prueba de envejecimiento:

Mantener la placa PCBA y los productos electrónicos encendidos y en funcionamiento durante períodos prolongados para comprobar si se producen fallos o averías.

Prueba funcional:

Realizar pruebas secuenciales de todas las funciones de la placa PCBA para garantizar su correcto funcionamiento, como la funcionalidad de los interruptores, la pantalla LED y el rendimiento de la interfaz de comunicación.

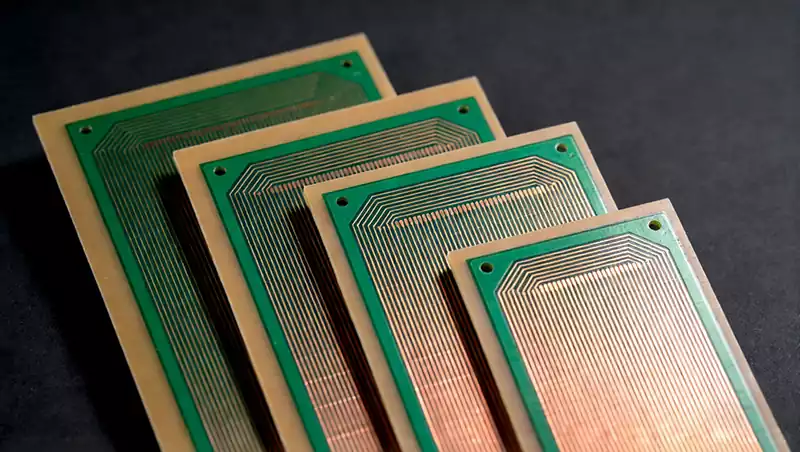

Pruebas con sonda móvil:

Tanto las pruebas con sonda móvil como las pruebas en circuito (ICT) son ampliamente reconocidas como métodos de prueba eficaces, capaces de identificar de manera eficiente los problemas de calidad en la producción. Sin embargo, las pruebas con sonda móvil han demostrado ser un enfoque especialmente rentable para mejorar los estándares de las placas de circuito impreso.

¿Por qué es necesario realizar pruebas PCBA después de que las placas de circuito impreso hayan completado el proceso de fabricación?

1.Para garantizar la funcionalidad del circuito.

El objetivo principal de las pruebas de montaje de PCB es verificar si la funcionalidad de la placa de circuito cumple con las especificaciones de diseño. Las pruebas funcionales (FCT) simulan el estado operativo de la placa en su uso real, lo que garantiza que todos los componentes electrónicos y circuitos funcionen correctamente en conjunto. Problemas como cortocircuitos, circuitos abiertos o parámetros eléctricos anormales pueden identificarse y rectificarse rápidamente mediante pruebas, lo que evita que los productos defectuosos lleguen al mercado.

2.Mejorar la estabilidad del producto.

Las pruebas de placa PCBA van más allá de la verificación funcional e incluyen evaluaciones de fiabilidad, como pruebas de ciclos térmicos y vibraciones. Estas evaluaciones simulan condiciones ambientales extremas para medir la fiabilidad de la placa de circuito. Al identificar los componentes propensos a fallar en condiciones adversas, se mejora significativamente la estabilidad del producto final, lo que reduce la probabilidad de que se produzcan fallos de funcionamiento.

3.Identificación de defectos de fabricación

Incluso en procesos de producción altamente automatizados, los defectos de fabricación siguen siendo difíciles de eliminar por completo. Durante la fabricación pueden producirse defectos como soldaduras defectuosas, componentes mal colocados o almohadillas desprendidas. Las pruebas de montaje de PCB emplean métodos como las pruebas en circuito (ICT) y la inspección visual para detectar eficazmente estos defectos de fabricación. La rápida rectificación de estos defectos no solo mejora la calidad del producto, sino que también reduce los costes asociados a la reelaboración posterior y al desguace del producto.

4.Alineación con los estándares de los clientes y la industria

Numerosas industrias y clientes imponen requisitos de calidad estrictos, lo que hace que las pruebas de montaje de PCB sean un paso crítico para cumplir con estos estándares. Las pruebas de montaje de PCB garantizan que los productos cumplan con las regulaciones industriales pertinentes (como las normas ISO e IPC) y con las especificaciones específicas de los clientes. Esto no solo mejora la competitividad del producto en el mercado, sino que también refuerza la confianza de los clientes en el fabricante.

5.Reducción del gasto en reelaboración

Sin unas pruebas exhaustivas del montaje de PCB, pueden surgir problemas no detectados después del montaje final o durante el funcionamiento por parte del usuario. Esto no solo aumenta los costes de reelaboración, sino que también puede dañar la reputación de la marca. Las pruebas exhaustivas posteriores a la fabricación identifican y resuelven los problemas durante la producción, lo que reduce eficazmente las tasas de reelaboración y los gastos posventa.