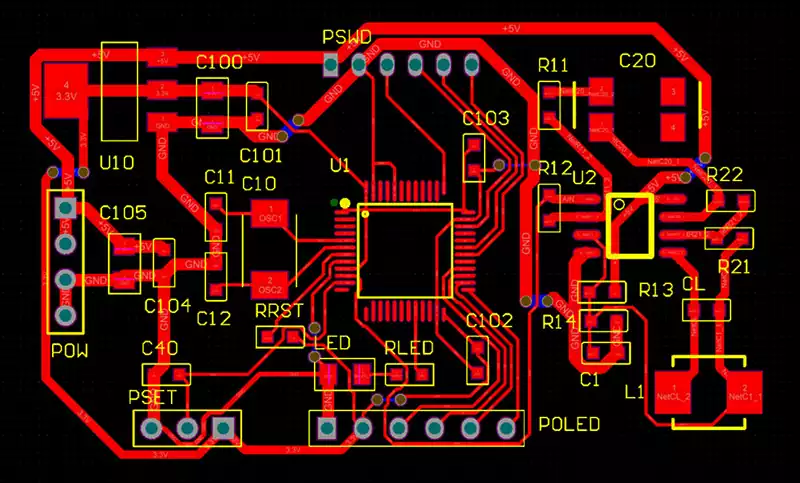

Qu’est-ce que l’impédance d’un circuit imprimé ? L’impédance d’uncircuit imprimé désigne l’résistance entre les conducteurs, les lignes de transmission ou les composants d’un carte pcb. Dans les circuits numériques à haute vitesse et les circuits radiofréquence, le contrôle précis de l’impédance d’un circuit imprimé est l’un des facteurs clés pour garantir la qualité de la transmission du signal. Lorsque différentes lignes de signal se propagent à travers un circuit imprimé, elles sont influencées par des facteurs tels que le matériau du circuit imprimé, la largeur des pistes, l’espacement des pistes, l’espacement des couches et la température ambiante, ce qui se traduit par des caractéristiques d’irésistance distinctes.

L’impédance (Z) représente la résistance totale d’un circuit aux signaux de courant alternatif, déterminée collectivement par la résistance, la capacité et l’inductance, mesurée en ohms (Ω). Dans les circuits à courant continu, la résistance est le principal facteur d’impédance ; cependant, dans les circuits à courant alternatif à haute fréquence, la capacité et l’inductance exercent une plus grande influence. La capacité parasite entre les lignes « stocke » l’énergie du signal, tandis que l’inductance des conducteurs « résiste » aux changements de flux de courant. Ensemble, ces éléments constituent l’résistance.

Pour les circuits imprimés, les impédances courantes sont de 50 Ω (pour les signaux RF), 75 Ω (pour les signaux vidéo) et 100 Ω (pour les signaux différentiels). Ces valeurs ne sont pas choisies arbitrairement, mais représentent des « normes convenues » déterminées par les caractéristiques des puces et des connecteurs. Par exemple, les puces RF ont généralement une impédance de sortie de 50 Ω. Ce n’est que lorsque les pistes des PCB maintiennent également une résistance de 50 Ω que l’énergie du signal peut être transmise avec une efficacité maximale, en minimisant les pertes par réflexion.

Classification de l’impédance

(1) Impédance asymétrique : impédance mesurée sur une seule piste de signal (couramment utilisée) ;

(2) Impédance différentielle : impédance mesurée entre deux lignes de transmission de largeur égale et espacées de manière équidistante pendant la commande différentielle (couramment utilisée) ;

(3) Impédance coplanaire : impédance mesurée lorsqu’une ligne de signal transmet entre ses plans GND/VCC environnants (peu courant).

Facteurs influençant l’impédance :

1.Largeur de ligne d’impédance : l’impédance est inversement proportionnelle à la largeur de ligne. Une largeur de ligne plus fine entraîne une impédance plus élevée, tandis qu’une largeur de ligne plus grossière entraîne une résistance plus faible.

2.Épaisseur diélectrique : l’impédance est directement proportionnelle à l’épaisseur diélectrique. Un diélectrique plus épais entraîne une impédance plus élevée, tandis qu’un diélectrique plus fin produit une impédance plus faible.

3.Constante diélectrique de l’impédance : la constante diélectrique est inversement proportionnelle à l’impédance. Une constante diélectrique plus élevée entraîne une impédance plus faible, tandis qu’une constante diélectrique plus faible entraîne une résistance plus élevée.

4.Épaisseur du masque de soudure : l’épaisseur du masque de soudure est inversement proportionnelle à l’impédance. Dans une certaine plage d’épaisseur, un masque de soudure plus épais produit une résistance plus faible, tandis qu’un masque de soudure plus fin produit une résistance plus élevée.

5.Épaisseur de la feuille de cuivre : l’épaisseur de la feuille de cuivre est inversement proportionnelle à l’impédance. Une épaisseur de cuivre plus importante donne une résistance plus faible, tandis qu’une épaisseur de cuivre plus faible donne une résistance plus élevée.

6.Impédance différentielle : l’espacement est directement proportionnel à l’impédance. Un espacement plus important donne une résistance plus élevée, tandis que les autres facteurs d’influence restent identiques à ceux qui affectent l’résistance caractéristique.

7.Impédance coplanaire : la distance entre les lignes d’impédance et les conducteurs est directement proportionnelle à l’résistance. Un espacement plus important donne une résistance plus élevée, tandis que les autres facteurs d’influence restent identiques à ceux qui affectent l’impédance caractéristique.

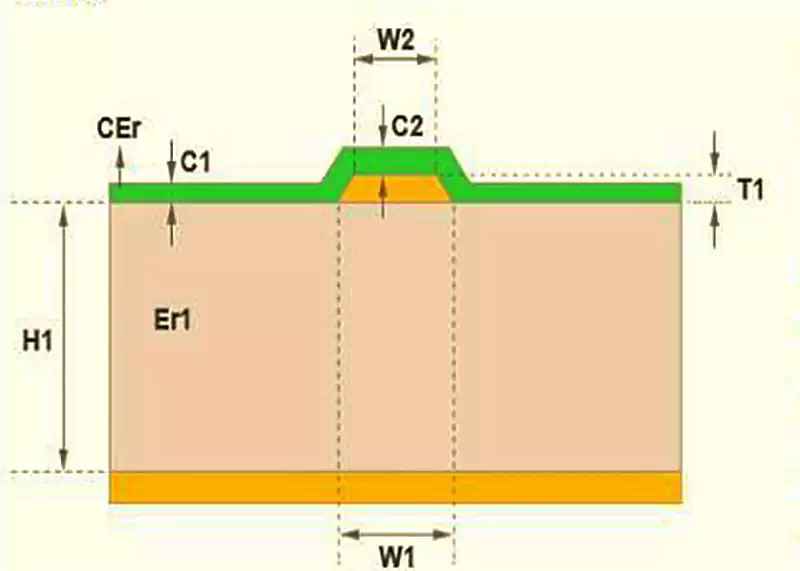

Paramètres clés influençant le calcul de l’impédance des circuits imprimés

Le calcul de l’impédance des circuits imprimés repose essentiellement sur la quantification de l’impact de la structure physique et des propriétés des matériaux sur l’résistance. Les paramètres clés peuvent être classés en quatre groupes, où même des variations mineures de ces paramètres peuvent entraîner des fluctuations d’résistance.

Paramètres géométriques de la ligne de transmission

Largeur de ligne (W) : la largeur de ligne est un facteur important qui influe sur l’résistance. Pour les lignes asymétriques, l’augmentation de la largeur de ligne réduit l’impédance caractéristique. Par exemple, lorsque la largeur d’une ligne microbande passe de 0.2 mm à 0.4 mm, l’impédance caractéristique 𝑍₀ peut diminuer de 60 Ω à 40 Ω. Pour les lignes différentielles, l’augmentation de l’espacement des pistes (S) augmente l’résistance différentielle. Par exemple, augmenter l’espacement des traces de 0.3 mm à 0.5 mm peut augmenter l’impédance différentielle 𝑍𝑑𝑖𝑓𝑓 de 90 Ω à 110 Ω.

Épaisseur diélectrique (H) : l’épaisseur diélectrique désigne la distance entre la ligne de transmission et le plan de référence (plan de masse/d’alimentation). L’augmentation de l’épaisseur diélectrique augmente généralement l’résistance. Par exemple, l’augmentation de l’épaisseur diélectrique de la microbande de 0.1 mm à 0.2 mm peut entraîner une augmentation de 𝑍₀ de 50 Ω à 65 Ω.

Épaisseur de la feuille de cuivre (T) : L’épaisseur de la feuille de cuivre influence également l’résistance. Un cuivre plus épais réduit généralement l’impact de l’effet de peau, bien que l’résistance puisse diminuer légèrement. Par exemple, passer d’une feuille de cuivre de 1 oz à une feuille de 3 oz peut faire baisser 𝑍₀ de 50 Ω à 48 Ω.

Paramètres des matériaux diélectriques

Constante diélectrique (Er) : la constante diélectrique est un indicateur clé pour les matériaux diélectriques. Des constantes diélectriques plus élevées entraînent généralement une propagation plus lente du signal et une impédance plus faible. Le substrat FR4 couramment utilisé pour les circuits imprimés présente une constante diélectrique relative d’environ 4.2 à 4.8 à température ambiante et à une fréquence de 1 GHz. Les substrats haute fréquence tels que le Rogers RO4350 présentent une permittivité relative d’environ 3.48, ce qui les rend adaptés aux applications haute fréquence telles que la RF 5G. Il convient de noter que la permittivité varie en fonction de la fréquence ; par exemple, la permittivité du FR-4 chute à 3.8 à 10 GHz. Négliger les caractéristiques de fréquence peut entraîner des erreurs de calcul.

Paramètres de conception du plan de référence

Intégrité du plan de référence : la conception du plan de référence influence directement le chemin du courant de retour. Les fentes ou les vides dans le plan de référence allongent le chemin de retour, ce qui peut augmenter l’résistance équivalente. Par exemple, les fentes sous les traces de signaux à haute vitesse peuvent modifier 𝑍₀ de 50 Ω à 70 Ω et induire des réflexions de signaux.

Paramètres du processus de fabrication

Tolérances de processus : les tolérances de fabrication pour la largeur de ligne (généralement ±0,02 mm), l’épaisseur diélectrique (±10 %) et la rugosité de la feuille de cuivre (affectant les pertes par effet de peau) peuvent entraîner des écarts entre l’résistance réelle et les calculs théoriques. Par exemple, si la largeur de ligne prévue de 0.3 mm passe à 0.32 mm en raison d’un écart de fabrication, 𝑍₀ peut passer de 50 Ω à 47 Ω.

Le principe de l’adaptation d’résistance est que lorsque l’résistance de charge est égale à l’impédance caractéristique de la ligne de transmission, les signaux sur la ligne ne subissent aucune réflexion et toute l’énergie est absorbée par la charge. Cet état est appelé « adaptation ». À l’inverse, lorsque l’impédance de charge diffère de l’résistance caractéristique de la ligne de transmission, les signaux se réfléchissent sur la ligne de transmission. Une partie de l’énergie est renvoyée vers la source, provoquant une réflexion, un rebond et une perte du signal. La forme d’onde du signal sonore d’origine est alors déformée (présentant des phénomènes de dépassement, de sous-dépassement et de sonnerie), ce qui a un impact direct sur les performances du circuit et même sur sa fonctionnalité.

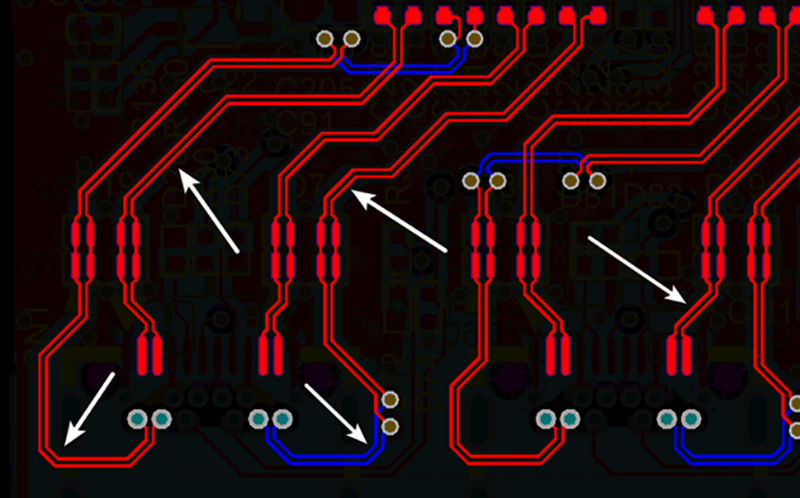

Contrôle de l’résistance Les conducteurs des circuits imprimés transportent divers signaux. Pour améliorer les débits de transmission, les fréquences de fonctionnement doivent augmenter. Cependant, des facteurs tels que les processus de gravure, l’épaisseur des couches et la largeur des conducteurs peuvent entraîner des variations des valeurs d’résistance, ce qui conduit à une distorsion du signal. Par conséquent, l’résistance des conducteurs sur les cartes de circuits imprimés à haute vitesse doit être maintenue dans une plage spécifiée, un processus appelé « contrôle de l’impédance ».

Points clés du contrôle des processus pour contrôler l’impédance caractéristique des circuits imprimés

Gestion et inspection de la production du film maître

La production du film maître doit être effectuée dans un environnement à température et humidité contrôlées, maintenu à 21 ± 2 °C et 55 ± 5 % d’humidité relative, dans des conditions exemptes de poussière.

Mettre en œuvre une compensation du processus pour les variations de largeur de ligne.

Conception de la panélisation

La largeur des bords des panneaux ne doit pas être trop étroite afin de garantir l’uniformité du placage.

Ajouter des cathodes factices pendant la galvanoplastie afin d’obtenir une dispersion du courant.

Intégrer des coupons de test Z0 dans la conception des bords des panneaux.

Processus de gravure

Contrôler strictement les paramètres du processus de gravure afin de minimiser la gravure latérale et mettre en œuvre une inspection du premier article.

Réduire au minimum les résidus de cuivre, les scories et les débris de cuivre sur les bords des lignes.

Inspecter la largeur des lignes pour s’assurer qu’elles respectent les tolérances spécifiées (±10 % ou ±0.02 mm).

Inspection AOI

Pour les couches internes, identifier avec précision les espaces et les saillies des conducteurs. En particulier pour les signaux à haute vitesse de 2 GHz, les cartes présentant des espaces de 0.05 mm doivent être mises au rebut.

Un contrôle strict de la largeur des lignes des couches internes et des défauts est primordial.

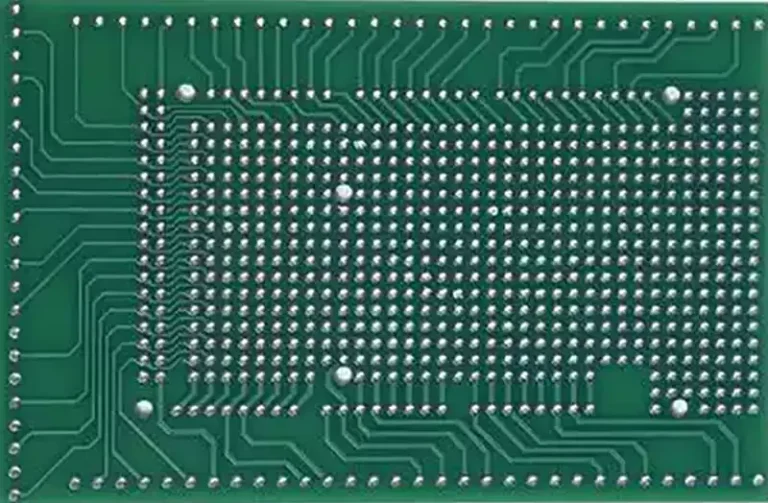

Processus de laminage

Utilisez une laminoir sous vide, en réduisant la pression afin de minimiser l’écoulement de la résine et de préserver autant que possible sa teneur. La résine affecte la constante diélectrique ε_r ; une rétention de résine plus élevée entraîne une valeur ε_r relativement plus faible.

Contrôlez strictement les tolérances d’épaisseur de laminage. Les variations d’épaisseur des cartes indiquent des changements dans l’épaisseur diélectrique, qui ont un impact sur l’impédance caractéristique Z₀.

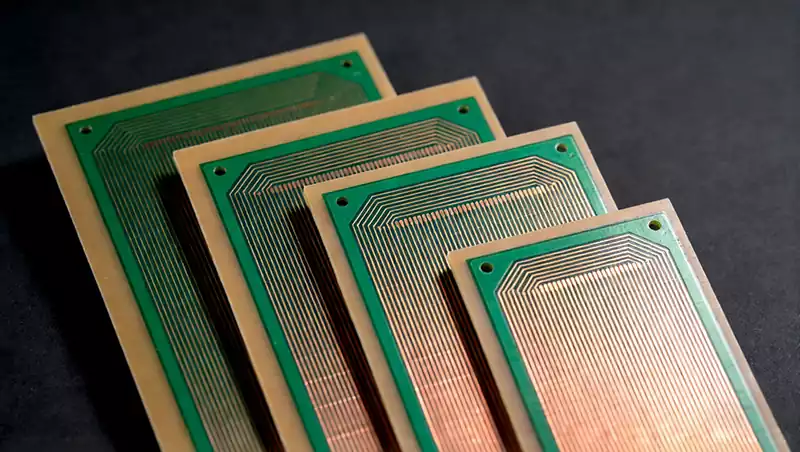

Sélection du substrat

La découpe des matériaux respecte strictement le type de carte spécifié par le client. Une sélection incorrecte du substrat entraîne des imprécisions dans la constante diélectrique ε_r et l’épaisseur de la carte, ce qui nécessite de la mettre au rebut même si les autres étapes de fabrication sont irréprochables. En effet, l’impédance caractéristique Z₀ est fortement influencée par ε_r.

Processus de masquage de soudure

L’application d’un masque de soudure à la surface de la carte réduit l’impédance caractéristique Z₀ des pistes de signal de 1 à 3 Ω. En théorie, il convient d’éviter une épaisseur excessive du masque de soudure, bien que son impact pratique ne soit pas significatif. Les pistes de cuivre sont initialement en contact avec l’air (dont la permittivité ε_r est relativement faible), ce qui se traduit par des valeurs Z₀ mesurées plus élevées. Cependant, les mesures effectuées après l’application du masque de soudure montrent une diminution de 1 à 3 Ω de Z₀. Cela s’explique par la constante diélectrique ε_r du masque de soudure, qui est de 4.0, soit nettement supérieure à celle de l’air.

Contrôle de l’absorption d’eau

Les cartes multicouches finies doivent minimiser l’absorption d’eau. La constante diélectrique de l’eau ε_r = 75 entraîne une dégradation et une instabilité importantes de l’impédance caractéristique Z₀ lors de l’absorption.

En tant que concepteur professionnel decircuits imprimés, geopcb possède une expertise approfondie et solide en matière de contrôle de l’impédance. Confronté à la tâche complexe et critique de la gestion de l’résistance des circuits imprimés, geopcb traite méticuleusement chaque facteur clé influençant l’résistance grâce à un professionnalisme rigoureux et une compétence technique exceptionnelle.