Von den frühen Vakuumröhren-Geräten bis hin zu den heutigen 5G-Kommunikationsendgeräten und industriellen Steuerungssystemen dienen Leiterplatte(PCB) als Kernkomponente für elektronische Geräte, wobei ihre Substrattechnologie mehrere Generationen der Erneuerung durchlaufen hat. Unter den zahlreichen PCB substrate hat FR4 leiterplatte stets eine dominante Position eingenommen und findet breite Anwendung in verschiedenen Bereichen, wie der Massenproduktion von Unterhaltungselektronik und kundenspezifischen Industrieanlagen. Sein seit Jahrzehnten anhaltender „Evergreen“-Status in der Branche ist kein Zufall des Marktes, sondern resultiert aus einem ausgewogenen System, das es in drei Kerndimensionen etabliert hat: Leistung, Kosten und Herstellungsprozess. Seine hohe Kosteneffizienz beruht auf einer ausgereiften Kompatibilität über die gesamte Industriekette hinweg und einer präzisen Abdeckung der überwiegenden Mehrheit der Anwendungsszenarien.

Ausgewogene Leistung

Der Hauptgrund dafür, dass FR4 leiterplatte in der Industrie seit langem weit verbreitet sind, liegt in ihren ausgewogenen Leistungsmerkmalen, die keine wesentlichen Mängel aufweisen. In der Praxis sind keine übermäßigen Kosten erforderlich, um in einer einzelnen Leistungsdimension extreme Werte zu erreichen, dennoch erfüllen sie effektiv die Kernleistungsanforderungen für Substrate in den meisten elektronischen Geräten.

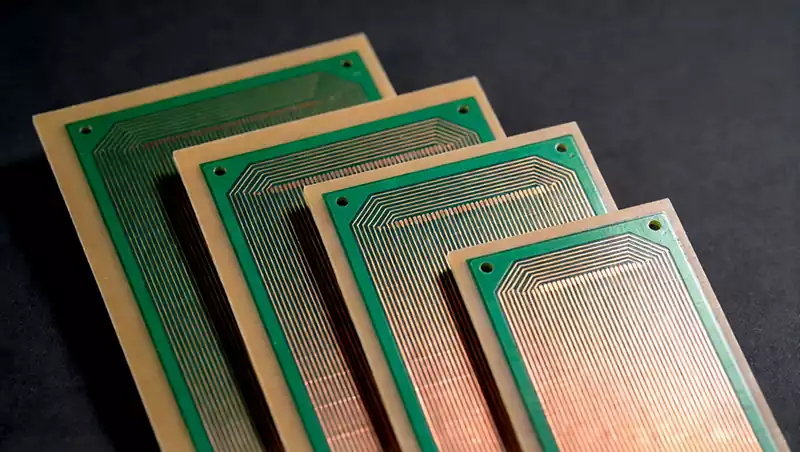

FR4 leiterplatte bestehen in ihrer Zusammensetzung hauptsächlich aus Epoxidharz und Glasfasergewebe. Bei der Herstellung werden diese Materialien durch Heißpressen fest miteinander verbunden, wodurch eine Verbundsubstratstruktur entsteht. Diese einzigartige Zusammensetzung verleiht FR4 stabile Eigenschaften in mehreren Dimensionen. Elektrisch erfüllt es die grundlegenden Anforderungen für die Signalübertragung und Isolierung und gewährleistet eine stabile und zuverlässige elektrische Leistung während des Gerätebetriebs. Mechanisch verfügt es über eine ausreichende Festigkeit und Zähigkeit, um äußeren Kräften ohne Verformung oder Beschädigung standzuhalten, und bietet eine stabile strukturelle Unterstützung für elektronische Komponenten. In Bezug auf die Wärmebeständigkeit behält es seine Leistungsstabilität auch bei erhöhten Temperaturen ohne schnelle Verschlechterung oder Ausfall bei und gewährleistet einen zuverlässigen Betrieb innerhalb normaler Arbeitstemperaturbereiche. Durch die Kombination dieser Leistungsmerkmale bietet das FR4-Substrat ein ausgezeichnetes Gleichgewicht zwischen Praktikabilität und Kosteneffizienz und hat sich als ideale Substratlösung für die Elektronikindustrie etabliert.

Elektrische Eigenschaften

In Bezug auf die elektrischen Eigenschaften weisen FR4 leiterplatte eine stabile Dielektrizitätskonstante (Dk) zwischen 4,2 und 4,8 mit einem Verlustfaktor (Df) unter 0,02 auf. Dies erfüllt vollständig die Anforderungen für die Signalübertragung mit mittlerer bis niedriger Geschwindigkeit und macht es für gängige Anwendungen wie Unterhaltungselektronik (z. B. Mobiltelefone, Computerperipheriegeräte), allgemeine Industrieausrüstung (z. B. Sensoren, Steuerungen) und Haushaltsgeräte geeignet. Für Hochfrequenz-Kommunikationsszenarien erreichen herkömmliche FR4 leiterplatte zwar nicht die Leistung von Spezialsubstraten wie Polytetrafluorethylen (PTFE), modifizierte Varianten (wie FR4 mit hoher Glasübergangstemperatur (Tg) oder FR4-Varianten mit niedrigem Verlustfaktor) verbessert werden. Die Dielektrizitätskonstante kann auf 3,8–4,2 optimiert und der Verlustfaktor auf unter 0,015 reduziert werden. Dies ermöglicht die Anpassung an die Kommunikationsanforderungen von 5G unter 6 GHz und stellt einen technologischen Durchbruch in Bezug auf die Kompatibilität mit kostengünstigen High-End-Anwendungen dar. Branchenangaben zufolge machen FR4-Substrate innerhalb der Hilfssteuerungsmodule von 5G-Basisstationen einen Anteil von 85 % aus und übertreffen damit deutlich den Anwendungsanteil von Spezialsubstraten von 15 %.

Mechanische Eigenschaften

In Bezug auf die mechanischen Eigenschaften weisen FR4 leiterplatte eine Biegefestigkeit von über 300 MPa und eine Zugfestigkeit von über 150 MPa auf. Dadurch halten sie den Bohr-, Schneid- und Biegevorgängen während der Leiterplattenherstellung stand und erfüllen gleichzeitig die Anforderungen an die mechanische Belastbarkeit während der Montage und des Transports von elektronischen Geräten. Im Vergleich zur Sprödigkeit von Keramiksubstraten und der Verformungsanfälligkeit von Aluminiumsubstraten bietet FR4 eine überlegene strukturelle Stabilität. Dadurch entfallen zusätzliche Verstärkungsprozesse, was die Gesamtproduktionskosten effektiv senkt. Unter normalen Umgebungsbedingungen können die Abweichungen der Dimensionsstabilität von FR4-Substraten innerhalb von 0,1 % gehalten werden, was eine präzise Lötgenauigkeit der Komponenten gewährleistet und Produktfehler aufgrund von Substratverformungen minimiert.

Wärmebeständigkeit

In Bezug auf die Wärmebeständigkeit weisen Standard FR4 substrate eine Glasübergangstemperatur (Tg) von etwa 130 °C auf, während Varianten mit hoher Tg 170 °C überschreiten können. Dies ermöglicht eine stabile Leistung unter kurzfristigen Hochtemperatureinflüssen beim Reflow-Löten (Spitzentemperatur 260 °C) in der Oberflächenmontagetechnik (SMT). Die Langzeit-Betriebstemperaturen bleiben im Bereich von 105 °C bis 150 °C stabil und decken damit die Betriebsumgebungen der meisten elektronischen Geräte ab. Für Hochtemperaturanwendungen wie die Automobilelektronik erreichen mit speziellen Harzen modifizierte FR4-Substrate eine langfristige Temperaturbeständigkeit von über 180 °C. Diese Leistung ist zu einem Drittel der Kosten von Keramiksubstraten und zur Hälfte der Kosten von Polyimidsubstraten erhältlich.

Kostenkontrolle

Die hohe Kosteneffizienz von fr4 platine ist in erster Linie auf die Ausgereiftheit der gesamten Industriekette zurückzuführen. Von der Rohstoffversorgung und der Umsetzung des Produktionsprozesses bis hin zur Kapazitätserweiterung und dem Recycling von Abfällen wurde in jeder Phase eine präzise Kostenkontrolle erreicht, wodurch ein „Kosten-Leistungs-Vorteil“ geschaffen wurde, den andere Substrate nur schwer erreichen können.

Ausreichende Rohstoffversorgung Was die Rohstoffe betrifft, so sind die Kernkomponenten von fr4 platine Epoxidharz und Glasfasergewebe – beide Rohstoffe mit einem reichlichen Marktangebot und minimalen Preisschwankungen. Die weltweite Jahresproduktion von Epoxidharz übersteigt 10 Millionen Tonnen, während die Kapazität für Glasfasergewebe 20 Milliarden Quadratmeter übersteigt. Dieser Effekt der groß angelegten Massenproduktion hält die Rohstoffkosten pro Einheit konstant niedrig. Daten zeigen, dass die Rohstoffkosten für Standard fr4 platine zwischen 20 und 30 Yuan pro Quadratmeter liegen, während PTFE-Substrate Kosten von 200 bis 300 Yuan pro Quadratmeter verursachen und Aluminiumsubstrate zwischen 80 und 100 Yuan pro Quadratmeter kosten. Darüber hinaus profitieren FR4-Substrate von umfangreichen Beschaffungskanälen, die unabhängig von knappen Ressourcen sind, wodurch Lieferkettenrisiken und Beschaffungskosten effektiv gemindert werden.

Standardisierte und automatisierte Produktionsprozesse führen zu hohen Ausbeuten

In Bezug auf die Herstellung sind die Produktionsprozesse für FR4 leiterplatte hochgradig standardisiert und automatisiert. Kernprozesse wie Heißpressen, Schneiden und Bohren erzielen Ausbeuten von über 98 % bei Ausschussraten von unter 2 %. Im Gegensatz dazu liegt die Ausbeute beim Sintern von Keramiksubstraten bei etwa 85 %, während die Formungsprozesse für PTFE-Substrate komplex sind und Ausbeuten von unter 90 % erzielen. Hohe Ausbeuten senken direkt die Stückkosten, während standardisierte Prozesse den Anpassungsbedarf für Produktionsanlagen minimieren. Eine konventionelle FR4-Produktionslinie erfordert eine Investition von etwa 5 Millionen Yen pro Linie, während spezialisierte Substratlinien in der Regel mehr als 20 Millionen Yen pro Linie kosten. Dies senkt die Eintrittsbarrieren für Hersteller, erweitert die Produktionskapazitäten für FR4-Substrate und fördert einen positiven Kreislauf aus „Skaleneffekten – Kostensenkung“.

Hervorragende Recyclingfähigkeit generiert zusätzliche Einnahmen

In Bezug auf das Recycling weisen FR4 leiterplatte im Vergleich zu den meisten Spezialsubstraten eine überlegene Recyclingfähigkeit auf. Ausrangierte FR4 Leiterplatten können mechanisch zerkleinert und chemisch entleimt werden, um Kupferfolie und Glasfaser zu trennen. Die Rückgewinnungsrate für Kupferfolie liegt bei über 95 %, während Glasfaser in Baumaterialien, Isolierungen und anderen Anwendungen wiederverwendet werden kann, was eine Wiederverwertung der Ressourcen ermöglicht. Dies reduziert nicht nur die Entsorgungskosten für die Umwelt, sondern generiert auch zusätzliche Einnahmen aus der Rückgewinnung von Ressourcen für die Hersteller, was die Gesamtkosteneffizienz weiter verbessert. Branchendaten zeigen, dass das Recycling von FR4-Leiterplatten einen Mehrwert von etwa 5 bis 8 Yuan pro Kilogramm erzeugt, während PTFE-Substrate einen Recyclingwert von nahezu Null haben und Keramiksubstrate Recyclingkosten verursachen, die ihren Materialwert übersteigen.

Praktische Eigenschaften, die Produktionsbarrieren senken

Die anhaltende Bedeutung von FR4 leiterplatte beruht auch auf ihrer hohen Kompatibilität mit verschiedenen Leiterplattenherstellungsprozessen. Ob für ein- oder doppelseitige Leiterplatten, mehrschichtige Leiterplatten, flexible Leiterplatten oder starr-flexible Leiterplatten – FR4-Substrate bieten nahtlose Anpassungsfähigkeit, ohne dass Hersteller ihre Produktionsabläufe wesentlich ändern müssen. Dies senkt die Produktions- und Anwendungskosten weiter und verbessert gleichzeitig die Markttauglichkeit.

Ausgereiftes Laminierungsverfahren für die Herstellung von mehrschichtigen Leiterplatten

Bei der Herstellung von mehrschichtigen Leiterplatten kommen FR4 Substrate in einem bewährten Laminierungsverfahren zum Einsatz, mit dem Leiterplatten mit mehr als zehn Schichten hergestellt werden können. Dieses Verfahren sorgt für eine starke Verbindung zwischen den Schichten mit einer Schälfestigkeit von über 1,5 N/mm und gewährleistet eine stabile Signalübertragung in mehrschichtigen Leiterplatten. Im Gegensatz dazu sind flexible Substrate mit komplexen Laminierungsprozessen und einem höheren Risiko der Delaminierung zwischen den Schichten verbunden, was spezielle Verbindungsmaterialien und -geräte erforderlich macht. Keramiksubstrate stehen vor Herausforderungen wie Sinterverformungen und unzureichender Präzision bei der Ausrichtung der Schichten während der Mehrschichtfertigung, was eine Großserienfertigung erschwert. In Branchen mit hoher Nachfrage nach mehrschichtigen Leiterplatten – wie der Unterhaltungselektronik und der industriellen Steuerungstechnik – sind FR4-Substrate aufgrund ihrer Prozesskompatibilität die bevorzugte Lösung.

Mehrere Oberflächenbehandlungsverfahren passen sich unterschiedlichen Szenarien an

In Bezug auf die Kompatibilität der Oberflächenbehandlung eignen sich FR4 leiterplatte für verschiedene Oberflächenbehandlungen, darunter Heißluft-Lötverzinnung (HASL), stromloses Vergolden, stromloses Versilbern und organische Lötbarkeitsschutzbeschichtung (OSP). Je nach den spezifischen Anwendungsanforderungen können optimale Lösungen ausgewählt werden. Beispielsweise verbessert die stromlose Vergoldung die Oxidationsbeständigkeit und Lötzuverlässigkeit von Leiterplatten, wodurch sie sich für hochwertige elektronische Geräte eignet. OSP bietet eine kostengünstige Lösung, die sich ideal für die Massenproduktion in der Unterhaltungselektronik eignet. Diese Kompatibilität ermöglicht es Herstellern, Produkte mit unterschiedlichen Qualitätsanforderungen zu produzieren, ohne die Substrate zu wechseln, was die Flexibilität der Produktionslinie erheblich erhöht und gleichzeitig die Investitionen in Anlagen und die Kosten für Prozessanpassungen reduziert.

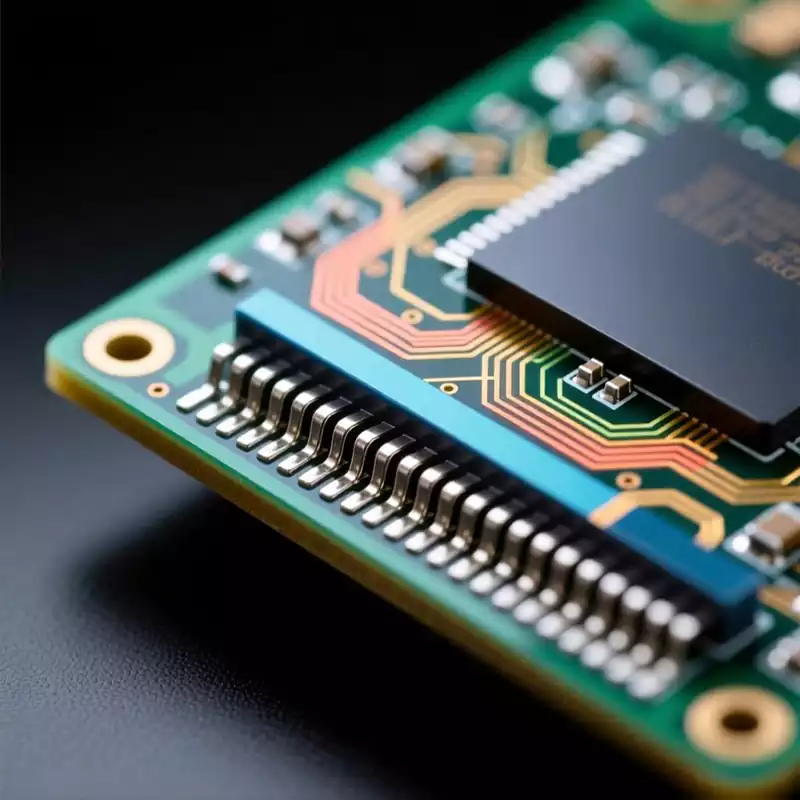

Kompatibel mit verschiedenen Lötverfahren für Bauteile, geringe Fehlerquoten

Darüber hinaus lassen sich FR4 platine nahtlos mit verschiedenen Löttechniken für Bauteile kombinieren. Ob Durchsteckmontage (THT) oder Oberflächenmontage (SMT) – sie garantieren robuste Lötstellen und stabile elektrische Verbindungen. Ihre moderate Oberflächenrauheit verbessert die Lötbarkeit und hält die Lötfehlerquote unter 0,1 % – deutlich niedriger als bei Keramiksubstraten (0,5 %) und flexiblen Substraten (0,3 %). Diese niedrige Fehlerquote reduziert die Nacharbeitskosten weiter und erhöht die Produktionseffizienz.

Risiken mindern, Effizienz steigern

Durch jahrzehntelange Entwicklung haben sich FR4 Substrate als umfassende internationale und nationale Standards etabliert. Beispiele hierfür sind der von der International Printed Circuit Association herausgegebene Standard IPC-4101 und der chinesische nationale Standard GB/T 4721, die wichtige Aspekte wie Leistungskennzahlen, Herstellungsprozesse und Qualitätsprüfungsprotokolle klar definieren. Diese Standardisierung bietet zwei wesentliche Vorteile: Erstens reduziert sie die Kommunikationskosten und Qualitätsrisiken für Lieferanten und Käufer, und zweitens verbessert sie die Austauschbarkeit und Universalität der Produkte und festigt damit ihre Position als Industriestandard.

Vereinfachung der Prüfprozesse und Reduzierung der Kostenzyklen

Aus Sicht der Beschaffung machen standardisierte Leistungskennzahlen umfassende Tests jeder Charge von FR4 leiterplatte durch die Hersteller überflüssig. Stattdessen wird die Qualitätssicherung durch Stichproben wichtiger Indikatoren (wie Tg-Wert, Dielektrizitätskonstante und Isolationswiderstand) anhand festgelegter Standards erreicht, wodurch die Prüfkosten und Beschaffungsvorlaufzeiten erheblich reduziert werden. Im Gegensatz dazu sind die Standards für Spezialsubstrate nach wie vor fragmentiert, mit erheblichen Leistungsunterschieden zwischen den Lieferanten. Die Hersteller müssen erhebliche Anstrengungen in Lieferantenaudits und Produkttests investieren, was die Beschaffungskosten und Risiken erhöht.

Klare Richtlinien zur Steigerung der Designeffizienz

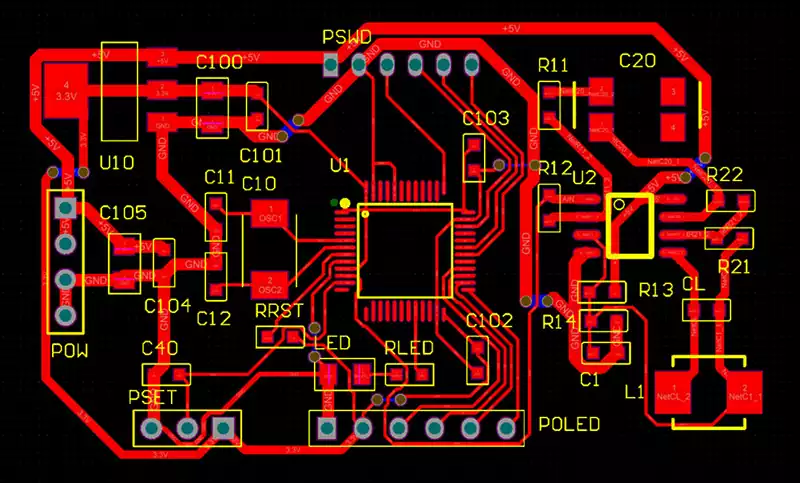

Aus gestalterischer Sicht bieten standardisierte FR4-Parameter PCB-Designern eindeutige Designreferenzen. Designer können diese Standardparameter direkt für das Schaltungslayout, Impedanzanpassungsberechnungen, das thermische Design und andere Aufgaben nutzen, wodurch komplexe Substratleistungstests entfallen und die Designeffizienz erheblich verbessert wird. Darüber hinaus weisen standardisierte FR4-Produkte eine hohe Austauschbarkeit auf. Selbst bei einem Lieferantenwechsel bleibt die Kompatibilität des Produktdesigns unbeeinträchtigt, wodurch Risiken im Zusammenhang mit Schwankungen in der Lieferkette gemindert werden. Diese Eigenschaft ist besonders wichtig bei der Massenproduktion von Unterhaltungselektronik, da sie die Konsistenz zwischen verschiedenen Chargen gewährleistet und den Ruf der Marke stärkt.

Festlegung von Prüfnormen zur Sicherung der Produktqualität

Aus Sicht der Qualitätskontrolle bietet ein umfassendes Normenwerk klare Maßstäbe für die Prüfung von FR4 leiterplatte. Für Messungen wie Isolationswiderstand, Temperaturbeständigkeit und mechanische Festigkeit werden spezifische Zulassungskriterien festgelegt, wodurch effektiv verhindert wird, dass nicht konforme Produkte auf den Markt gelangen. Dieses standardisierte Qualitätsmanagementsystem mindert nicht nur die Qualitätsrisiken für Hersteller, sondern stärkt auch das Vertrauen der nachgelagerten Kunden in die Zuverlässigkeit von FR4 und erweitert damit die Marktnachfrage.

Kontinuierliche Anpassung an neue Anforderungen

Die anhaltende Relevanz von FR4 leiterplatte beruht nicht auf technologischer Stagnation, sondern auf kontinuierlicher technischer Weiterentwicklung, die sich an neue Anwendungsanforderungen anpasst und so den Lebenszyklus verlängert. Mit der rasanten Entwicklung neuer Bereiche wie 5G, Automobilelektronik und industrielles Internet verlangt der Markt eine höhere Leistung von PCB-Substraten. Durch Modifikationen und Upgrades haben FR4-Substrate einen technologischen Durchbruch in Sachen „niedrige Kosten + hohe Leistung” erzielt, wodurch ihr Kostenvorteil weiter gestärkt wurde.

Erfüllung der 5G-Hochfrequenzanforderungen mit modifiziertem FR4

Um den Hochfrequenzanforderungen der 5G-Kommunikation gerecht zu werden, modifizierte FR4-Substrate mit hoher Tg und niedrigem Df entwickelt. Durch die Optimierung der Epoxidharzformulierungen und den Einsatz von verlustarmem Glasfasergewebe kann ihre Dielektrizitätskonstante auf unter 3,8 und ihr Verlustfaktor auf unter 0,012 reduziert werden. Dies ermöglicht die Kompatibilität mit den Anforderungen der 5G-Signalübertragung im Sub-6-GHz-Band zu Kosten, die nur ein Viertel bis ein Drittel der Kosten von PTFE-Spezialsubstraten betragen. In Anwendungen wie 5G-Basisstations-HF-Frontend-Modulen und Smartphone-Antennensubstraten haben sich modifizierte FR4-Substrate weit verbreitet und sich als optimale technische Lösung etabliert, die Leistung und Kosten in Einklang bringt.

FR4 in Automobilqualität kommt auf den Markt

FR4 platine in Automobilqualität erfüllen die Anforderungen der Automobilelektronik an Hochtemperaturbeständigkeit und Zuverlässigkeit und haben sich in der industriellen Anwendung durchgesetzt. Diese Substrate weisen Feuchtigkeits- und Hitzebeständigkeit sowie Alterungsbeständigkeit auf, mit einer Glasübergangstemperatur (Tg) von über 180 °C und einer langfristigen Betriebsstabilität bei 150 °C. Sie zeigen nach 1000 Stunden Feuchtigkeits- und Hitzebelastungstests bei 85 °C/85 % r. F. keine nennenswerte Leistungsminderung und eignen sich daher für raue Umgebungen wie Motorräume und Fahrgestelle. Im Vergleich zu herkömmlichen FR4-Substraten verursachen FR4-Substrate in Automobilqualität nur 10 bis 15 % höhere Kosten, erfüllen jedoch die Zuverlässigkeitsanforderungen der Automobilelektronik und bieten ein deutlich besseres Preis-Leistungs-Verhältnis als Keramik- oder Polyimid-Substrate.

FR4 mit hoher Isolationsfestigkeit sorgt für Sicherheit

Um den hohen Spannungsanforderungen in neuen Energieanlagen gerecht zu werden, wurden bei fr4 platine mit hoher Isolationsfestigkeit technologische Durchbrüche erzielt. Mit Durchbruchspannungen von über 40 kV/mm und Volumenwiderständen von über 10¹⁴ Ω·cm garantieren sie die Isolationssicherheit für Hochspannungsgeräte wie Ladestationen für neue Energiefahrzeuge und Photovoltaik-Wechselrichter. Mit nur einem Fünftel der Kosten von Hochspannungs-Keramiksubstraten sind sie zur ersten Wahl für Substrate im Bereich der neuen Energien geworden.

Die anhaltende Bedeutung von FR4 leiterplatte in der Leiterplattenindustrie beruht auf ihrem präzisen Gleichgewicht zwischen Leistung, Kosten und Herstellungsprozessen. Anstatt einzelne Extreme anzustreben, decken sie umfassend die meisten Anwendungsszenarien ab. Anstatt sich auf knappe Ressourcen zu verlassen, erreichen sie Kostenkontrolle durch ausgereifte End-to-End-Lieferketten. Anstatt sich auf einzelne Herstellungsverfahren zu beschränken, passen sie sich unterschiedlichen Produktionsanforderungen an. Sie halten sich auch nicht strikt an traditionelle Standards, sondern passen sich durch iterative Upgrades an neue Szenarien an. Dieses umfassende Gleichgewichtssystem begründet den unvergleichlichen Kosten-Leistungs-Vorteil von FR4.

Angesichts der kontinuierlichen Weiterentwicklung der Elektroniktechnologie könnten spezialisierte Substrate Marktanteile in bestimmten High-End-Anwendungen gewinnen. FR4 leiterplatte wird jedoch aufgrund seiner ausgewogenen Leistung, kontrollierbaren Kosten, ausgereiften Herstellungsprozesse und kontinuierlichen Weiterentwicklungsfähigkeit seine dominante Position in der Leiterplattenindustrie behalten.