Das Routing-Design von keramikplatine ist eines der Kernelemente, die ihre elektrische Leistung, Wärmeableitungsfähigkeit und langfristige Zuverlässigkeit bestimmen. In Anwendungen, die eine hohe Leistungsdichte, hohe Frequenzen und eine hohe Integration erfordern, werden die Einschränkungen herkömmlicher FR-4-Leiterplatten in Bezug auf Wärmeleitfähigkeit, Dimensionsstabilität und langfristige Umweltverträglichkeit immer deutlicher. Sie reichen nicht mehr aus, um die Anforderungen der Leistungselektronik, von HF-Modulen und anspruchsvollen industriellen Umgebungen zu erfüllen. Aufgrund ihrer hohen Wärmeleitfähigkeit, strukturellen Stabilität und überlegenen elektrischen Konsistenz werden keramikplatine zunehmend zu einer wichtigen Grundlage für leistungsstarke elektronische Systeme.

Die materiellen Vorteile von keramikplatine führen jedoch nicht automatisch zu einer verbesserten Systemleistung. Nur durch auf ihre Material- und Struktureigenschaften zugeschnittene Routing-Strategien kann ihr umfassender Wert in Bezug auf elektrische Leistung, Wärmemanagement und Zuverlässigkeit voll ausgeschöpft werden. Das wissenschaftliche Routing-Design beeinflusst nicht nur die Signal- und Stromübertragungsqualität, sondern bestimmt auch direkt die Wärmeableitungswege, die Herstellbarkeit und die Produktstabilität unter langfristigen Betriebsbedingungen.

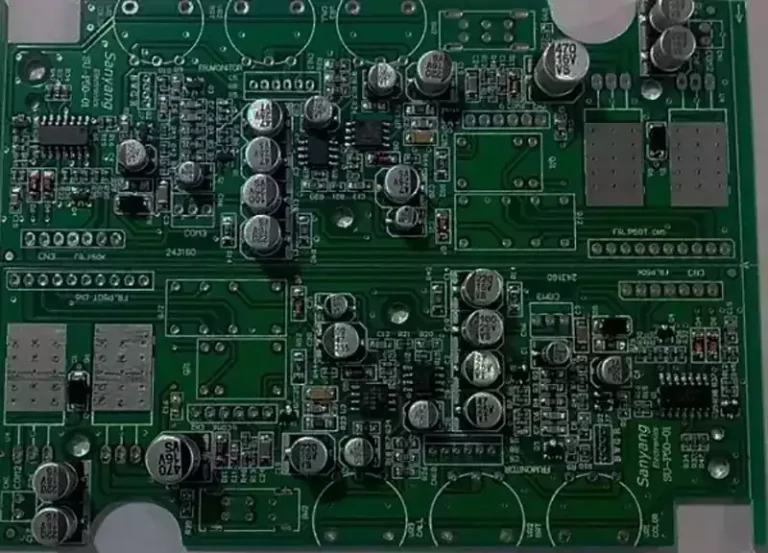

In typischen Anwendungen mit keramikplatine weisen unterschiedliche Funktionsschleifen erhebliche Unterschiede in Bezug auf Nennstrom, thermische Belastung und elektromagnetische Eigenschaften auf. Leistungsschleifen führen in der Regel hohe Ströme und transiente Energie und dienen als primäre Wärmequellen, bergen jedoch auch potenzielle Risiken für elektromagnetische Störungen. Antriebs- und Steuerkreise sind in der Regel eng mit Leistungsbauelementen gekoppelt und erfordern eine hohe Zeitstabilität und Störfestigkeit. Detektions- oder Kommunikationssignalkreise verarbeiten in erster Linie kleine Signale und sind besonders empfindlich gegenüber Signalintegrität und Umgebungsstabilität. Wenn diese Schaltungen im Layout physisch miteinander verflochten sind, lassen sich selbst bei etablierten elektrischen Verbindungen systemische Gefahren wie thermische Kopplung, Übersprechen und Schwankungen des Erdpotentials nur schwer vermeiden.

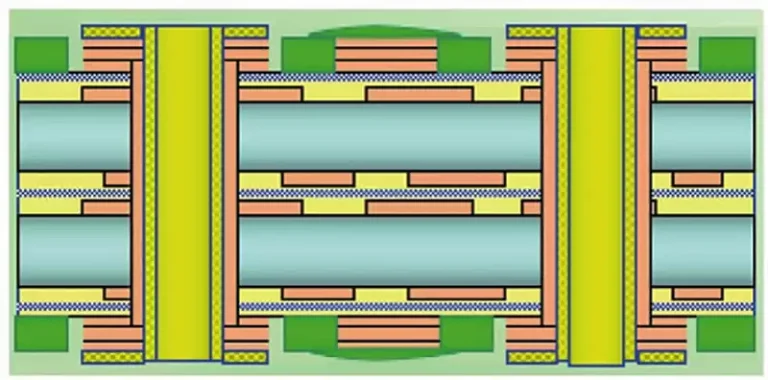

Daher muss die Verlegung von keramikplatine bereits in der Layoutphase explizite Strategien zur funktionalen Zoneneinteilung berücksichtigen. Der Schwerpunkt des Designs sollte über die Abmessungen der Komponenten hinausgehen und sich auf eine Regionalisierung basierend auf den Schleifeneigenschaften erstrecken. Stromschleifen sollten in Bereichen konzentriert werden, die eine optimale Wärmeableitung und externe Wärmeübertragung bieten. Zu den Zielen der Verlegung gehören die Minimierung der Weglänge, der Schleifenfläche und der Stromflussrichtung bei gleichzeitiger Reservierung einer ausreichenden Kupferfläche, um spätere Einschränkungen zu vermeiden, die eine Verringerung der Leiterbahnbreite oder eine Fragmentierung der Kupferoberfläche erzwingen würden. Antriebs- und Steuerungsschleifen sollten physisch in der Nähe der entsprechenden Leistungskomponenten liegen, um die Steuerwege zu minimieren, während gleichzeitig ein angemessener Abstand zu den primären Stromleitungen eingehalten werden sollte, um ein passives Überqueren von Hochstromzonen zu verhindern, das zu Störungen führen könnte. Erkennungs- und Kommunikationssignalschleifen sollten vorrangig außerhalb von Hochleistungsbereichen platziert oder durch natürliche Kupferflächenbegrenzungen isoliert werden, um eine relativ stabile und kontrollierbare elektromagnetische und thermische Umgebung zu erreichen.

Unter diesem Top-Down-Schema der funktionalen Zoneneinteilung und Priorisierung ist das Routing nicht mehr nur eine reine räumliche Ausfüllung, sondern wird zu einem aktiven Designprozess, der sich an den Systemzielen orientiert. Stromschleifen erhalten vorrangig Platz und Kupferressourcen zugewiesen; Steuerschleifen gewährleisten in erster Linie die Integrität der Pfade; Signalschleifen garantieren in erster Linie die Reinheit der Umgebung. Dieser Ansatz verhindert Kompromisse in späteren Phasen während der Routing-Phase.

Auf der Ebene des detaillierten Routings muss das Routing von keramikplatine gemeinsam mit den thermischen Pfaden entworfen werden. Bei Komponenten mit hoher Wärmeentwicklung ist die Kontinuität der Kupferschicht von größter Bedeutung. Die Wärme von Leistungsbauelementen gelangt zunächst in direkten Kontakt mit der Kupferschicht. Wenn unter oder in der Nähe des Bauelements schmale Leiterbahnen, häufige Verengungen oder fragmentierte Kupferoberflächen verwendet werden, wird die Wärmeverteilung in der Anfangsphase behindert, was leicht zu einer lokalen Wärmeansammlung führt. Solche Probleme sind nicht auf das Keramikmaterial selbst zurückzuführen, sondern auf künstlich eingeführte Wärmewiderstände innerhalb der Verdrahtungsstruktur.

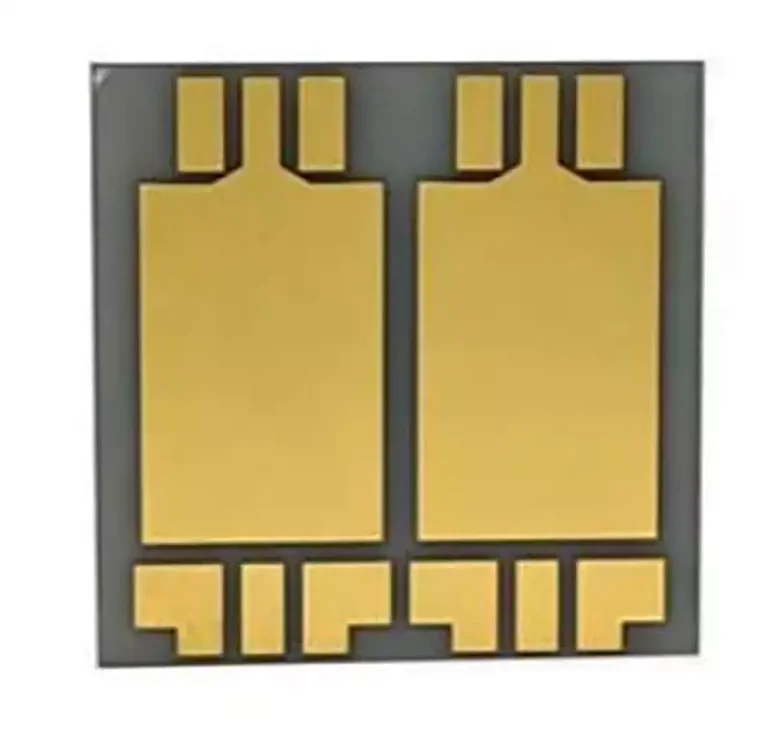

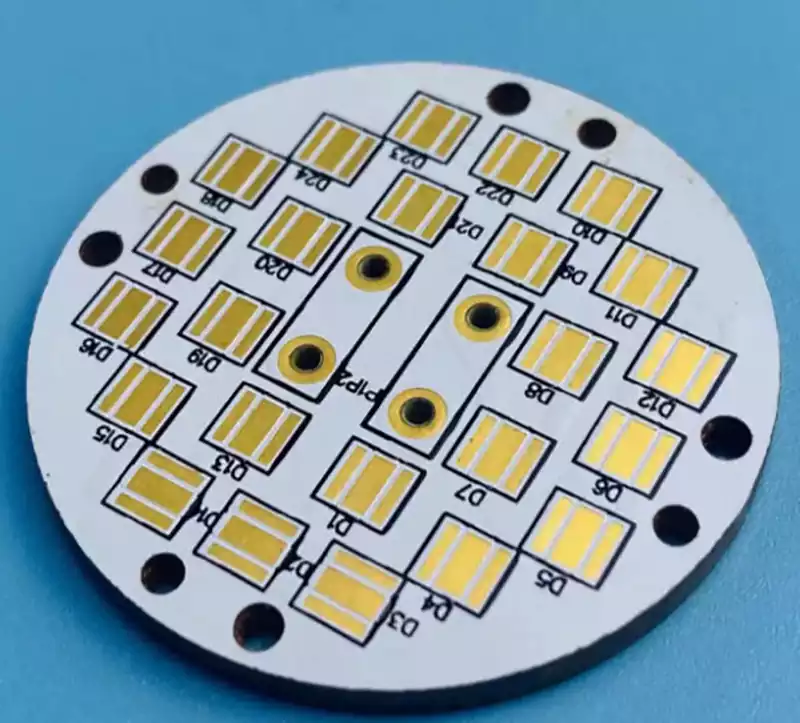

Daher sollten Hochleistungsschaltungen in Keramikplatine große, durchgehende Kupferflächen gegenüber mehreren parallelen feinen Leiterbahnen bevorzugen, um die Anforderungen an die Stromführung zu erfüllen. Durchgehende Kupferzonen reduzieren nicht nur den Widerstand und die parasitäre Induktivität erheblich, sondern erleichtern auch eine schnelle Wärmeverteilung in der Ebene und erzielen so eine effektive thermische Gleichmäßigkeit. Wenn die Wärme über eine größere Kupferfläche verteilt wird, nimmt die Wärmeflussdichte pro Flächeneinheit deutlich ab, was günstigere Bedingungen für die anschließende vertikale Wärmeübertragung schafft.

In Bezug auf die hierarchische Struktur sind keramikplatine nicht für eine übermäßige Verwendung von mehrschichtigen Stapelungen und dichten Durchkontaktierungsmustern geeignet. Im Vergleich zu FR-4-Leiterplatten stellen das Bohren und Metallisieren auf keramischen Substraten größere Herausforderungen dar; eine Erhöhung der Anzahl der Durchkontaktierungen führt zu einem erheblichen Anstieg der Herstellungskosten und zu einer Verringerung der Ausbeute. Aus elektrischer Sicht führen Durchkontaktierungen zu zusätzlichen parasitären Parametern und verlängern die Strompfade, was die Impedanzsteuerung in Hochstrom- oder Hochgeschwindigkeitsschaltanwendungen erschwert. Aus Sicht des Wärmemanagements stören häufige Sprünge von Schicht zu Schicht die Kontinuität des Kupfers und verursachen Engpässe bei der Wärmediffusion. In Bezug auf die Zuverlässigkeit konzentrieren sich thermische und mechanische Belastungen häufig auf Durchkontaktierungsbereiche.

Daher sollte bei der Verlegung von keramikplatine einlagige oder minimal-lagige Strukturen bevorzugt werden, wobei versucht werden sollte, kritische Strompfade innerhalb einer einzigen Lage zu vervollständigen und unnötige Lagenübergänge zu minimieren. Wo Durchkontaktierungen unvermeidbar sind, sollte man sich an den Grundsatz „weniger, aber besser“ halten, ihre Anzahl streng begrenzen und gleichzeitig die Öffnungsgröße, die Wandmetallstärke und die Positionierung rational gestalten, um Störungen der primären Strom- und Wärmepfade zu vermeiden.

Insgesamt sollte sich eine effektive Leiterplattenverlegung auf Keramik auf die Kernprinzipien „klare funktionale Zoneneinteilung, durchgehende Kupferflächen, direkte Pfade und vereinfachte Struktur“ konzentrieren. Durch die Integration von elektrischer Konnektivität, Wärmediffusion und struktureller Integrität in die Routing-Entscheidungen können Designer die Material- und Strukturvorteile von keramikplatine in Anwendungen mit hoher Leistung und hoher Zuverlässigkeit voll ausschöpfen, ohne auf zusätzliche komplexe Strukturen angewiesen zu sein. Dieses Konzept des elektrothermischen Co-Designs stellt das grundlegende Merkmal dar, das Keramik-Leiterplatten von herkömmlichen organischen Leiterplatten unterscheidet.