Was ist die Impedanz Leiterplatte? Die Impedanz Leiterplatten bezieht sich auf die Impedanz zwischen Leitern, Übertragungsleitungen oder Bauteilen auf einer platine. In digitalen Hochgeschwindigkeitsschaltungen und Hochfrequenzschaltungen ist die präzise Steuerung der impedanz Leiterplatten einer der Schlüsselfaktoren für die Gewährleistung der Signalübertragungsqualität. Wenn sich verschiedene Signalleitungen durch eine Leiterplatte ausbreiten, werden sie von Faktoren wie dem Leiterplattenmaterial, der Leiterbahnbreite, dem Leiterbahnabstand, dem Schichtabstand und der Umgebungstemperatur beeinflusst, was zu unterschiedlichen Impedanzeigenschaften führt.

Die Impedanz (Z) stellt den Gesamtwiderstand eines Schaltkreises gegenüber Wechselstromsignalen dar, der gemeinsam durch Widerstand, Kapazität und Induktivität bestimmt wird und in Ohm (Ω) gemessen wird. In Gleichstromkreisen ist der Widerstand der primäre Impedanzfaktor, in Hochfrequenz-Wechselstromkreisen hingegen haben Kapazität und Induktivität einen größeren Einfluss. Die parasitäre Kapazität zwischen den Leitungen „speichert“ die Signalenergie, während die Induktivität der Leiter Veränderungen im Stromfluss „widersetzt“. Zusammen bilden diese Elemente die Impedanz.

Bei Leiterplatten sind gängige Impedanzen 50 Ω (für HF-Signale), 75 Ω (für Videosignale) und 100 Ω (für Differenzsignale). Diese Werte sind nicht willkürlich gewählt, sondern stellen „vereinbarte Standards“ dar, die durch die Eigenschaften von Chips und Steckverbindern bestimmt werden. Beispielsweise weisen HF-Chips in der Regel eine Ausgangsimpedanz von 50 Ω auf. Nur wenn die Leiterbahnen auf der Leiterplatte ebenfalls eine Impedanz von 50 Ω aufweisen, kann die Signalenergie mit maximaler Effizienz übertragen werden, wodurch Reflexionsverluste minimiert werden.

Impedanzklassifizierung

(1) Single-Ended-Impedanz: Die an einer einzelnen Signalleiterbahn gemessene Impedanz (häufig verwendet);

(2) Differenzimpedanz: Die zwischen zwei gleich breiten und im Differentialbetrieb gleichmäßig beabstandeten Übertragungsleitungen gemessene Impedanz (häufig verwendet);

(3) Koplanare Impedanz: Die gemessene Impedanz, wenn eine Signalleitung zwischen den sie umgebenden GND/VCC-Ebenen überträgt (selten).

Faktoren, die die Impedanz beeinflussen:

1.Impedanz-Leiterbahnbreite: Die Impedanz ist umgekehrt proportional zur Leiterbahnbreite. Eine feinere Leiterbahnbreite führt zu einer höheren Impedanz, während eine gröbere Leiterbahnbreite zu einer niedrigeren Impedanz führt.

2.Dielektrische Dicke: Die Impedanz ist direkt proportional zur dielektrischen Dicke. Ein dickeres Dielektrikum führt zu einer höheren Impedanz, während ein dünneres Dielektrikum zu einer niedrigeren Impedanz führt.

3.Dielektrizitätskonstante der Impedanz: Die Dielektrizitätskonstante ist umgekehrt proportional zur Impedanz. Eine höhere Dielektrizitätskonstante führt zu einer niedrigeren Impedanz, während eine niedrigere Dielektrizitätskonstante zu einer höheren Impedanz führt.

4.Lötmaskenstärke: Die Lötmaskenstärke ist umgekehrt proportional zur Impedanz. Innerhalb eines bestimmten Stärkebereichs führt eine dickere Lötmaske zu einer niedrigeren Impedanz, während eine dünnere Lötmaske zu einer höheren Impedanz führt.

5.Dicke der Kupferfolie: Die Dicke der Kupferfolie ist umgekehrt proportional zur Impedanz. Eine größere Kupferdicke führt zu einer niedrigeren Impedanz, während dünneres Kupfer eine höhere Impedanz zur Folge hat.

6.Differenzielle Impedanz: Der Abstand ist direkt proportional zur Impedanz. Ein größerer Abstand führt zu einer höheren Impedanz, während andere Einflussfaktoren identisch mit denen bleiben, die die charakteristische Impedanz beeinflussen.

7.Koplanare Impedanz: Der Abstand zwischen Impedanzleitungen und Leitern ist direkt proportional zur Impedanz. Ein größerer Abstand führt zu einer höheren Impedanz, während andere Einflussfaktoren identisch mit denen bleiben, die die charakteristische Impedanz beeinflussen.

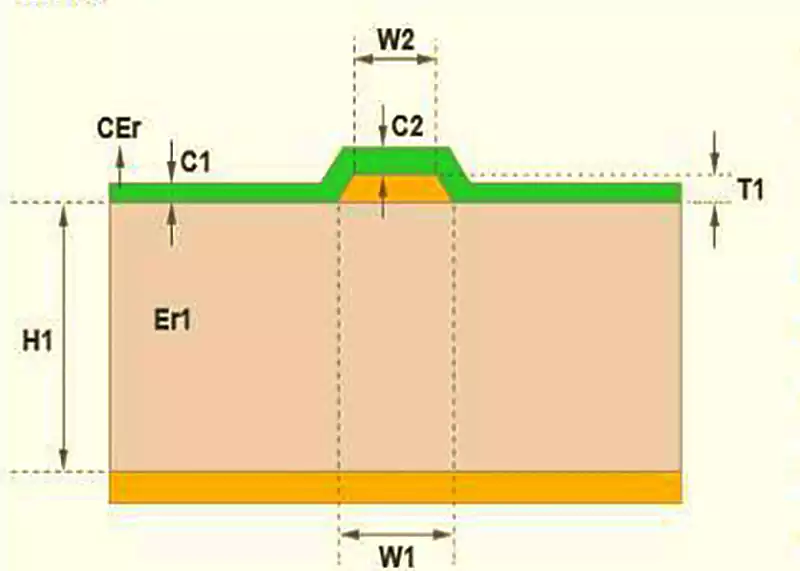

Wichtige Parameter, die die Berechnung der Impedanz Leiterplatte beeinflussen

Der Kern der Berechnung der impedanz Leiterplatte liegt in der Quantifizierung des Einflusses der physikalischen Struktur und der Materialeigenschaften auf die Impedanz. Die wichtigsten Parameter lassen sich in vier Gruppen einteilen, wobei bereits geringfügige Abweichungen dieser Parameter zu Impedanzschwankungen führen können.

Geometrische Parameter der Übertragungsleitung

Leitungsbreite (W): Die Leitungsbreite ist ein wichtiger Faktor, der die Impedanz beeinflusst. Bei Single-Ended-Leitungen verringert sich die charakteristische Impedanz mit zunehmender Leitungsbreite. Wenn beispielsweise die Breite einer Mikrostreifenleitung von 0.2 mm auf 0.4 mm erhöht wird, kann die charakteristische Impedanz 𝑍₀ von 60 Ω auf 40 Ω sinken. Bei Differentialleitungen erhöht sich die differentielle Impedanz mit zunehmendem Leiterbahnabstand (S). Beispielsweise kann eine Vergrößerung des Leiterbahnabstands von 0.3 mm auf 0.5 mm die Differentialimpedanz 𝑍𝑑𝑖𝑓𝑓 von 90 Ω auf 110 Ω erhöhen.

Dielektrische Dicke (H): Die dielektrische Dicke bezeichnet den Abstand zwischen der Übertragungsleitung und der Referenzebene (Masse-/Spannungsebene). Eine Erhöhung der dielektrischen Dicke erhöht in der Regel die Impedanz. Wenn beispielsweise die dielektrische Dicke des Mikrostreifens von 0,1 mm auf 0,2 mm erhöht wird, kann dies dazu führen, dass 𝑍₀ von 50 Ω auf 65 Ω ansteigt.

Kupferfoliendicke (T): Die Kupferfoliendicke beeinflusst ebenfalls die Impedanz. Dickeres Kupfer verringert in der Regel den Skineffekt, obwohl die Impedanz leicht abnehmen kann. Wenn beispielsweise von 1 oz auf 3 oz Kupferfolie gewechselt wird, kann 𝑍₀ von 50 Ω auf 48 Ω sinken.

Parameter dielektrischer Materialien

Dielektrizitätskonstante (Er): Die Dielektrizitätskonstante ist ein wichtiger Indikator für dielektrische Materialien. Höhere Dielektrizitätskonstanten führen in der Regel zu einer langsameren Signalausbreitung und einer geringeren Impedanz. Das gängige PCB-Substrat FR-4 weist bei Raumtemperatur und einer Frequenz von 1 GHz eine relative Dielektrizitätskonstante von etwa 4.2–4.8 auf. Hochfrequenzsubstrate wie Rogers RO4350 weisen eine relative Permittivität von etwa 3,48 auf, wodurch sie sich für Hochfrequenzanwendungen wie 5G-HF eignen. Beachten Sie, dass die Permittivität mit der Frequenz variiert; beispielsweise sinkt die Permittivität von FR-4 bei 10 GHz auf 3,8. Das Vernachlässigen der Frequenzeigenschaften kann zu Berechnungsfehlern führen.

Entwurfsparameter für die Referenzebene

Integrität der Referenzebene: Der Entwurf der Referenzebene hat direkten Einfluss auf den Rückstrompfad. Schlitze oder Hohlräume in der Referenzebene verlängern den Rückstrompfad und können die äquivalente Impedanz erhöhen. Beispielsweise kann ein Schlitz unter Hochgeschwindigkeitssignalbahnen 𝑍₀ von 50 Ω auf 70 Ω verändern und Signalreflexionen induzieren.

Fertigungsprozessparameter

Prozesstoleranzen: Fertigungstoleranzen für die Leitungsbreite (typischerweise ±0,02 mm), die dielektrische Dicke (±10 %) und die Rauheit der Kupferfolie (die sich auf die Skineffektverluste auswirkt) können zu Abweichungen zwischen der tatsächlichen Impedanz und den theoretischen Berechnungen führen. Wenn beispielsweise eine geplante Leitungsbreite von 0,3 mm aufgrund von Fertigungstoleranzen 0,32 mm beträgt, kann sich 𝑍₀ von 50 Ω auf 47 Ω verringern.

Das Prinzip der Impedanzanpassung besteht darin, dass bei Gleichheit der Lastimpedanz mit der charakteristischen Impedanz der Übertragungsleitung keine Reflexion der Signale auf der Leitung auftritt und die gesamte Energie von der Last absorbiert wird. Dieser Zustand wird als „Anpassung” bezeichnet. Umgekehrt werden Signale von der Übertragungsleitung reflektiert, wenn die Lastimpedanz von der charakteristischen Impedanz der Übertragungsleitung abweicht. Ein Teil der Energie wird zur Quelle zurückreflektiert, was zu Signalreflexion, -sprung und -verlust führt. Die ursprünglich intakte Signalwellenform wird verzerrt (mit Überschwing-, Unterschwing- und Klingelphänomenen), was sich direkt auf die Leistung und sogar die Funktionalität der Schaltung auswirkt.

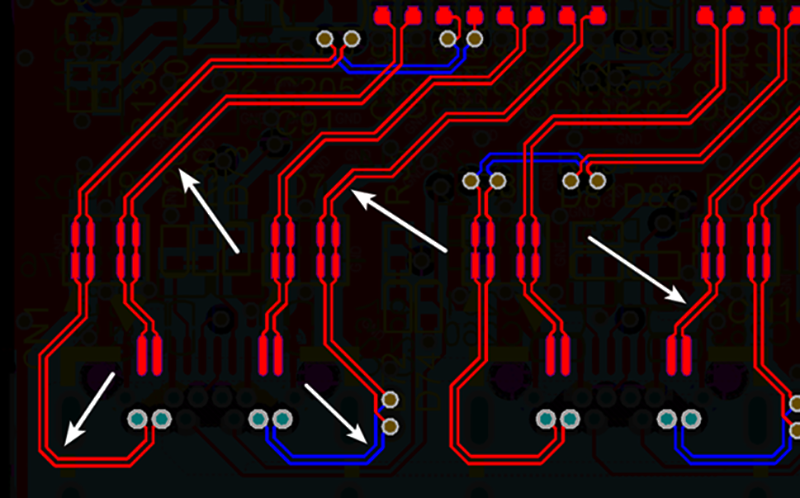

Impedanzkontrolle Leiterbahnen in Leiterplatten übertragen verschiedene Signale. Um die Übertragungsraten zu verbessern, müssen die Betriebsfrequenzen erhöht werden. Faktoren wie Ätzprozesse, Schichtdicken und Leiterbahnbreiten können jedoch zu Schwankungen der Impedanzwerte führen, was Signalverzerrungen zur Folge hat. Daher muss die Impedanz von Leiterbahnen auf Hochgeschwindigkeitsleiterplatten innerhalb eines bestimmten Bereichs gehalten werden – ein Prozess, der als „Impedanzkontrolle” bezeichnet wird.

Wichtige Prozesskontrollpunkte zur Steuerung der charakteristischen Impedanz Leiterplatte

Herstellung und Prüfung von Masterfolien

Die Herstellung von Masterfolien muss in einer temperatur- und feuchtigkeitsgeregelten Umgebung erfolgen, wobei eine Temperatur von 21 ± 2 °C und eine Luftfeuchtigkeit von 55 ± 5 % aufrechtzuerhalten sind und strenge Maßnahmen zur Staubvermeidung zu treffen sind.

Führen Sie eine Prozesskompensation für Abweichungen der Linienbreite durch.

Panel-Design

Die Panelkantenbreiten sollten nicht zu schmal sein, um eine gleichmäßige Beschichtung zu gewährleisten.

Fügen Sie während der Galvanisierung Dummy-Kathoden hinzu, um eine Stromverteilung zu erreichen.

Integrieren Sie Z0-Testcoupons in das Panelkanten-Design.

Ätzprozess

Kontrollieren Sie die Parameter des Ätzprozesses streng, um das seitliche Ätzen zu minimieren, und führen Sie eine Erstmusterprüfung durch.

Minimieren Sie Kupferrückstände, Schlacke und Kupferabfälle an den Linienkanten.

Überprüfen Sie die Linienbreiten, um die Einhaltung der festgelegten Toleranzen (±10 % oder ±0,02 mm) sicherzustellen.

AOI-Prüfung

Identifizieren Sie bei den inneren Schichten präzise Leiterlücken und -vorsprünge. Insbesondere bei 2-GHz-Hochgeschwindigkeitssignalen müssen Leiterplatten mit Lücken von sogar 0,05 mm aussortiert werden.

Eine strenge Kontrolle der Leitungsbreite und der Fehlerbedingungen der Innenlagen ist von größter Bedeutung.

Laminierungsprozess

Verwenden Sie einen Vakuumlaminator, um den Druck zu reduzieren, den Harzfluss zu minimieren und so viel Harz wie möglich zu erhalten. Harz beeinflusst die Dielektrizitätskonstante ε_r; eine höhere Harzretention führt zu einer relativ niedrigeren ε_r.

Kontrollieren Sie die Toleranz der Laminierungsdicke streng. Schwankungen in der Plattendicke weisen auf Veränderungen in der Dielektrizitätsdicke hin, was sich auf die charakteristische Impedanz Z₀ auswirkt.

Auswahl des Substrats

Das Schneiden des Materials erfolgt streng nach dem vom Kunden angegebenen Platintyp. Eine falsche Auswahl des Substrats führt zu Ungenauigkeiten bei der Dielektrizitätskonstante ε_r und der Platinendicke, was selbst bei fehlerfreien anderen Fertigungsschritten zu Ausschuss führt. Dies liegt daran, dass die charakteristische Impedanz Z₀ erheblich von ε_r beeinflusst wird.

Lötmaskenprozess

Das Aufbringen einer Lötmaske auf die Leiterplattenoberfläche reduziert die charakteristische Impedanz Z₀ der Signalleitungen um 1–3 Ω. Theoretisch sollte eine übermäßige Dicke der Lötmaske vermieden werden, obwohl ihre praktischen Auswirkungen nicht wesentlich sind. Kupferleitungen kommen zunächst mit Luft (mit einer relativ geringen Permittivität ε_r) in Kontakt, was zu höheren gemessenen Z₀-Werten führt. Messungen nach dem Aufbringen der Lötmaske zeigen jedoch eine Verringerung von Z₀ um 1–3 Ω. Dies ist auf die Dielektrizitätskonstante ε_r der Lötmaske von 4,0 zurückzuführen, die wesentlich höher ist als die von Luft.

Kontrolle der Wasseraufnahme

Fertige Mehrschichtplatinen müssen die Wasseraufnahme minimieren. Die Dielektrizitätskonstante ε_r = 75 von Wasser führt zu einer erheblichen Verschlechterung und Instabilität der charakteristischen Impedanz Z₀.

Als professioneller Leiterplattenentwickler verfügt geopcb über umfassendes und fundiertes Fachwissen im Bereich der Impedanz kontrolle. Bei der Bewältigung der komplexen und kritischen Aufgabe des Impedanz Leiterplatte managements setzt geopcb auf einen rigorosen professionellen Ansatz und außergewöhnliche technische Fähigkeiten, um jeden wichtigen Faktor, der die Impedanz beeinflusst, präzise zu berücksichtigen.