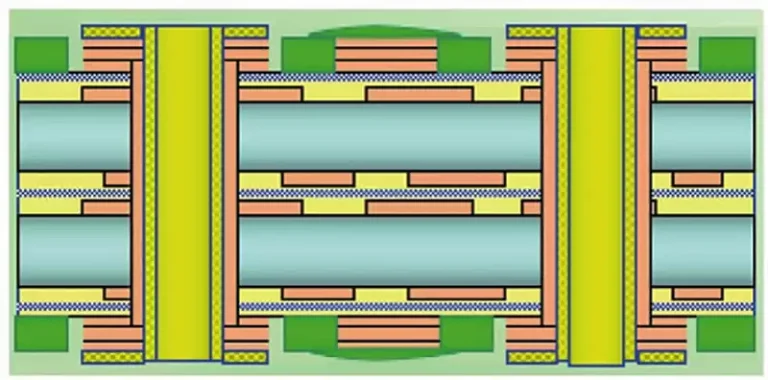

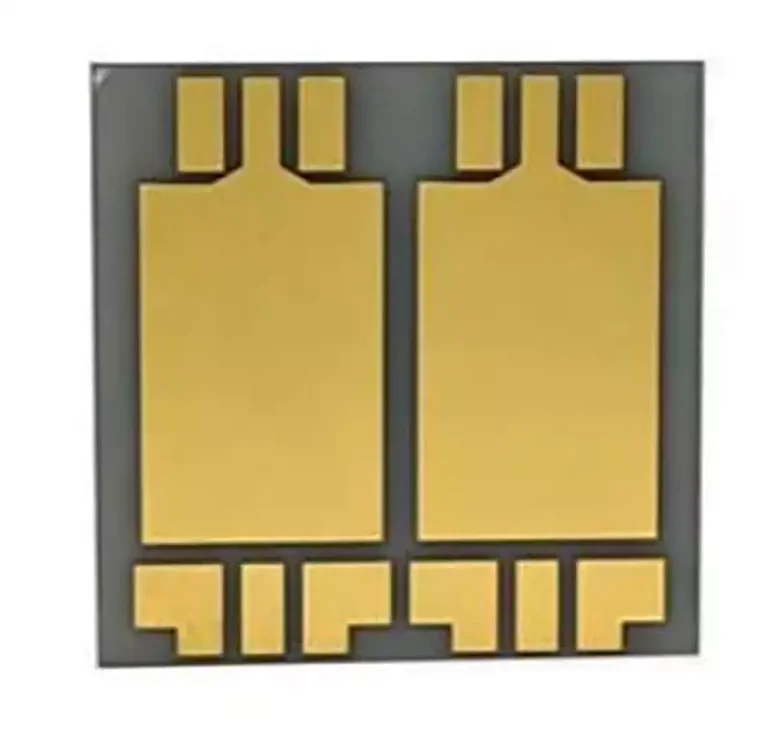

Keramikplatine, auch bekannt als Keramiksubstrate oder Keramiklaminate, unterscheiden sich von herkömmlichen Leiterplatten aus organischen Materialien wie Glasfaser und Epoxidharz. Sie werden in einem speziellen Verfahren hergestellt, bei dem Kupferfolie direkt auf die Oberfläche eines Substrats aus Aluminiumoxid (Al₂O₃), Aluminiumnitrid (AlN) oder anderen keramischen Materialien aufgebracht wird.

Im Gegensatz zu herkömmlichen FR-4-Materialien (Glasfaser) weisen Keramiksubstrate hervorragende Hochfrequenz- und elektrische Eigenschaften auf. Sie besitzen nicht nur eine hohe Wärmeleitfähigkeit, sondern auch eine außergewöhnliche chemische und thermische Stabilität – Eigenschaften, die von herkömmlichen organischen Substraten nicht erreicht werden. Daher sind Keramikmaterialien die ideale Wahl für die Verpackung von integrierten Schaltkreisen und Leistungselektronikmodulen der nächsten Generation.

Wichtige Vorteile:

Höhere Wärmeleitfähigkeit

Bessere Anpassung des Wärmeausdehnungskoeffizienten

Stärkere Metallschichten mit geringerem Widerstand auf Aluminiumoxid-Keramikplatine

Hervorragende Lötbarkeit und hohe Betriebstemperaturtoleranz

Hervorragende Isolationseigenschaften

Geringer Hochfrequenzverlust

Geeignet für hochdichte Bestückung

Frei von organischen Komponenten, beständig gegen kosmische Strahlung, hohe Zuverlässigkeit und lange Lebensdauer in Luft- und Raumfahrtanwendungen

Kupferschichten ohne Oxidschichten, wodurch ein langfristiger Betrieb in reduzierenden Atmosphären möglich ist

Schlüsseltechnologien in der Herstellung keramischer Substrate:

Bohren: Verwendung mechanischer Bohrverfahren zur Herstellung von Verbindungswegen zwischen Metallschichten.

Plated Through-Hole (PTH)-Beschichtung: Nach dem Bohren von Kupferverbindungen zwischen den Schichten bleibt die Schaltung nicht leitfähig. Daher muss eine leitfähige Schicht auf den Lochwänden gebildet werden, um die elektrische Kontinuität herzustellen – ein Prozess, der in der Branche gemeinhin als „PTH-Prozess” bezeichnet wird. Dieser Prozess umfasst im Wesentlichen drei Schritte: Entfernen von Resistresten, stromloses Kupferplattieren und elektrolytisches Kupferplattieren.

Trockenfilm-Laminierung: Wird zur Herstellung lichtempfindlicher Ätzresistschichten verwendet.

Musterübertragung auf die innere Schicht: Überträgt das Bild durch Belichtung vom Masterfilm auf die Oberfläche der platinen.

Belichtung der äußeren Schicht: Nach dem Aufbringen des lichtempfindlichen Films durchläuft die platinen einen ähnlichen Prozess wie bei der Herstellung der inneren Schicht, einschließlich erneuter Belichtung und Entwicklung. Die Hauptfunktion dieses lichtempfindlichen Films besteht darin, Bereiche, die galvanisiert werden müssen, von denen zu unterscheiden, die nicht galvanisiert werden müssen, wobei die abgedeckten Bereiche als nicht zu galvanisierende Zonen ausgewiesen werden.

Magnetron-Sputtern: Nutzt die Energie- und Impulsübertragung zwischen positiven Ionen, die während der Gasglimmentladung erzeugt werden, und Atomen auf der Oberfläche des Zielmaterials, um Substanzen aus dem Ausgangsmaterial auf das Substrat aufzubringen und so eine Dünnschichtabscheidung zu erzielen.

Ätzen – Bildung externer Schaltkreise: Eine Technik, bei der Material durch chemische Reaktionen oder physikalische Einwirkung entfernt wird. Beim Ätzen wird Material entsprechend bestimmten Mustern selektiv entfernt. Nach Abschluss der Leiterbahnbeschichtung wird die Leiterplatte zu einer Maschine zum Abisolieren, Ätzen und Entfernen der Zinnschicht transportiert. Ihre Hauptaufgabe besteht darin, die Beschichtung vollständig zu entfernen, sodass das zu ätzende Kupfer dem Ätzmittel ausgesetzt wird. Da die Oberseite des Leiterbahnbereichs durch Zinn geschützt ist, wird zum Ätzen des Kupfers ein alkalisches Ätzmittel verwendet. Der durch Zinn geschützte Leiterbahnbereich bleibt intakt, sodass schließlich das gesamte Leiterbahnmuster auf der Oberfläche der Leiterplatte sichtbar wird.

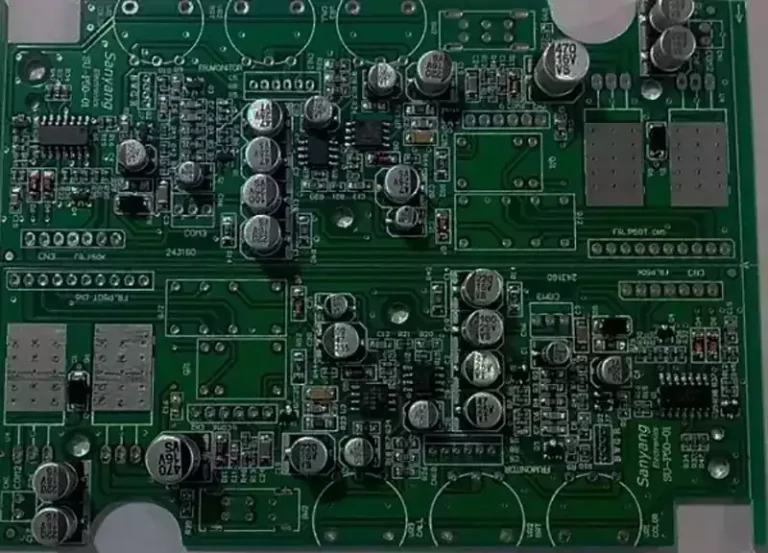

Auftragen der Lötmaske:Keramikplatine dienen in erster Linie zur Montage elektronischer Bauteile und zur Erleichterung von Verbindungen. Nach der Schaltungsbildung müssen die Montagebereiche klar definiert und die nicht zu montierenden Bereiche durch polymere Materialien geschützt werden. Da für die Montage und Verbindung der Bauteile Lot verwendet wird, wird diese polymere Schutzbeschichtung als „Lötmaske” bezeichnet. Derzeit werden für die meisten lichtempfindlichen Lötmasken Nassdruckverfahren verwendet.

Hauptanwendungsbereiche von Keramik-Leiterplatten:

Hochleistungs-Halbleitermodule:

Halbleiter-Kühlvorrichtungen und elektronische Heizelemente: Aufgrund ihrer außergewöhnlichen Wärmeableitungsfähigkeit eignen sichKeramikplatine ideal als Material für Halbleiterkühler (z. B. Vorrichtungen, die auf dem Peltier-Effekt basieren) und elektronische Heizungen. Diese Vorrichtungen sind auf ein effizientes Wärmemanagement angewiesen, um eine stabile Leistung zu gewährleisten. Leistungssteuerungsschaltungen und leistungsintegrierte Hybridschaltungen: In Hochleistungsanwendungen wie Leistungssteuerungsschaltungen und leistungsintegrierten Hybridschaltungen bewältigen Keramikplatine durch ihre hohe Wärmeleitfähigkeit effektiv thermische Belastungen und gewährleisten so die Zuverlässigkeit und Langlebigkeit der Schaltungen.

Intelligente Leistungskomponenten:

Hochfrequenz-Schaltnetzteilanwendungen: Keramikplatine eignen sich aufgrund ihrer geringen dielektrischen Verluste und ihrer hohen Wärmeleitfähigkeit ideal für Hochfrequenz-Schaltnetzteile. Diese Stromversorgungen erfordern ein hervorragendes Wärmemanagement und eine hohe Signalintegrität während des Hochfrequenzbetriebs – Anforderungen, die Keramik-Leiterplatten genau erfüllen.

Halbleiterrelais-Anwendungen: Bei Halbleiterrelais ermöglicht die außergewöhnliche Wärmeleitfähigkeit von Keramik-Leiterplatten eine schnelle Wärmeableitung. Diese Eigenschaft gewährleistet eine stabile und zuverlässige Leistung auch bei längerem Betrieb unter hoher Last.

Automobilelektronik, Luft- und Raumfahrt sowie militärische Komponenten:

Automobilelektronik: In der Automobilelektronik werden keramische Leiterplatte in Motorsteuergeräten, Sensoren und anderen kritischen elektronischen Komponenten eingesetzt. Aufgrund ihrer hervorragenden Hochtemperaturbeständigkeit und Vibrationsfestigkeit eignen sie sich besonders gut für die rauen Betriebsbedingungen in Fahrzeugen.

Luft- und Raumfahrt sowie militärische Elektronik: In der Luft- und Raumfahrt sowie in der Militärelektronik werden Keramik-Leiterplatten aufgrund ihrer überragenden Hochtemperaturbeständigkeit, Korrosionsbeständigkeit und Strahlungsbeständigkeit häufig in kritischen elektronischen Bauteilen eingesetzt. Dies gewährleistet einen zuverlässigen Betrieb dieser Bauteile unter extremen Bedingungen.

Solarpanel-Baugruppen:

Telekommunikationsschalter und Empfangssysteme: Keramik Leiterplatte verbessern die Effizienz und Zuverlässigkeit von Solarpanels und Telekommunikationsgeräten durch ihre überragende Wärmeleitfähigkeit und Isolationseigenschaften. Industrieelektronik wie Laser: In Lasern und anderer Industrieelektronik unterstützen die hohe Temperaturbeständigkeit und die Wärmeableitungsfähigkeit von Keramik-Leiterplatten den stabilen Betrieb von Hochleistungslasern und Industrieanlagen.

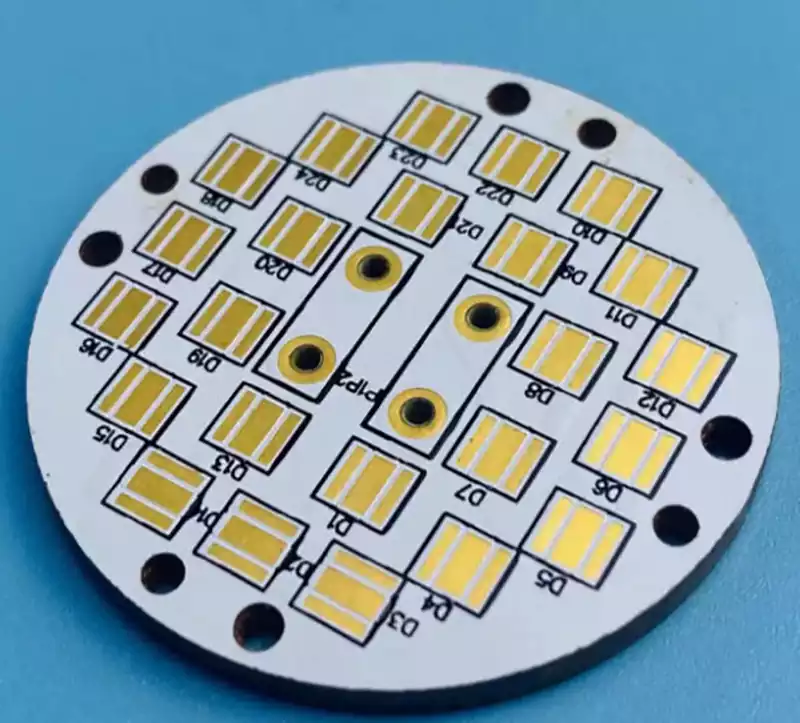

Hochleistungs-LED-Beleuchtung:

Hochleistungs-LED-Beleuchtung: Keramikplatine dienen als kritisches Material für Hochleistungs-LED-Beleuchtung. Ihre hervorragende Wärmeleitfähigkeit ermöglicht eine schnelle Wärmeableitung in LED-Leuchten, verlängert die Lebensdauer und verbessert die Lichtausbeute.