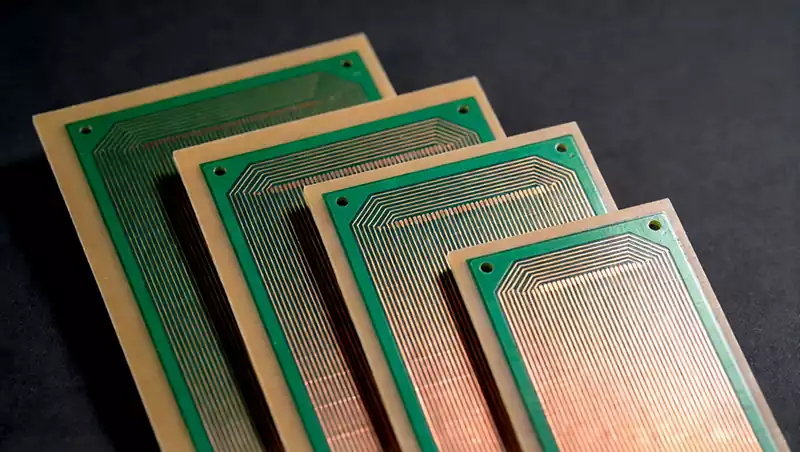

Kundenspezifische Leiterplatten werden, wie der Name schon sagt,speziell für bestimmte Anforderungen und Designvorgaben hergestellt. Sie sind nicht nur Komponenten in elektronischen Geräten, sondern vielmehr Kernelemente,die den stabilen Betrieb ganzer Systeme gewährleisten.

In zahlreichen Spezialanwendungen erweisen sich kundenspezifische Leiterplatte als besonders wichtig. Kundenspezifische Leiterplatten können präzise auf die tatsächlichen Anforderungen der Geräte zugeschnitten werden und gewährleisten so optimale Leistung und Maßhaltigkeit. In Branchen wie der Luft- und Raumfahrt und der Medizintechnik, in denen die Anforderungen an die Leistung von Leiterplatten besonders hoch sind, garantieren kundenspezifische Leiterplatten einen stabilen Betrieb unter extremen Umgebungsbedingungen.

Darüber hinaus bieten kundenspezifische Leiterplatten folgende Vorteile:

1.Verbesserte Integration: Durch die maßgeschneiderte Konstruktion können mehr Funktionen auf einer einzigen Leiterplatte zusammengefasst werden, wodurch die Größe der Geräte reduziert und die Mobilität verbessert wird.

2.Optimiertes Wärmemanagement: Bei Hochleistungsgeräten ermöglichen maßgeschneiderte Leiterplatte die strategische Platzierung von Kühlkörpern, Lüftern und anderen Kühlkomponenten, wodurch ein dauerhafter Betrieb ohne Überhitzung gewährleistet wird.

3.Kostensenkung: Die Anfangsinvestition in kundenspezifische Leiterplatte ist zwar höher, aber die langfristige Optimierung durch ein optimiertes Design und den Wegfall redundanter Funktionen führt zu einer Gesamtkosteneinsparung.

Ein Standardprozess zur Anpassung von Leiterplatten umfasst in der Regel:

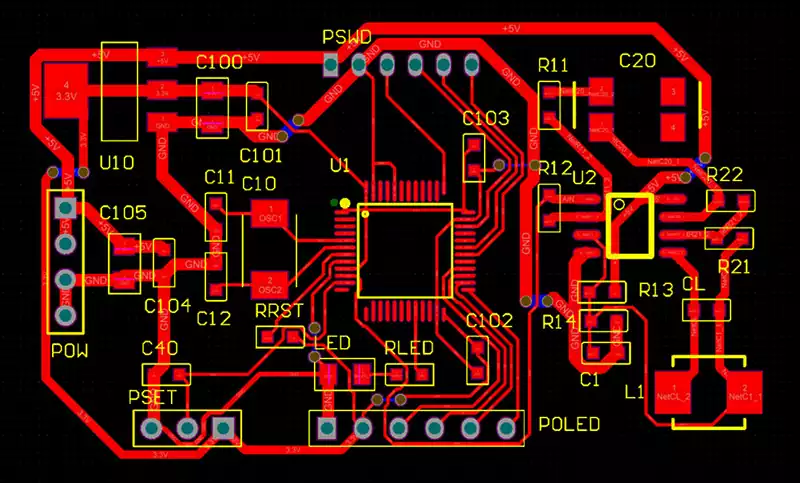

1.Einreichung der Design-Dateien (Gerber-Dateien) durch den Kunden

Diese dienen als Blaupause für die Fertigung und müssen absolut fehlerfrei sein.

2.Technische Überprüfung durch die Leiterplattefabrik

Spezialisierte Ingenieure bewerten die Herstellbarkeit und überprüfen Parameter wie Leiterbahnbreite/-abstand, Lochplatzierung und Schichtausrichtung.

3.Prototypenerstellung und Verifizierung

Prototypen in kleinen Stückzahlen ermöglichen es den Kunden, die Qualität, Funktionalität und Kompatibilität der Leiterplatten zu überprüfen.

4.Massenproduktion

Die Großserienfertigung wird nach den Anforderungen des Kunden organisiert, wobei jedes Detail des Prozesses sorgfältig kontrolliert wird.

5.Qualitätsprüfung

Prozesse wie AOI (Automated Optical Inspection), Röntgenprüfung, Flying-Probe-Test und Funktionstests gewährleisten eine „fehlerfreie” Auslieferung.

Seriöse Hersteller von kundenspezifischen Leiterplatten verfügen in der Regel über mehrere wesentliche Vorteile: Sie verfügen über langjährige Produktionserfahrung und können auf zahlreiche zuverlässige Erfolgsgeschichten zurückblicken. Sie unterhalten voll ausgestattete Produktionsanlagen, in denen fortschrittliche automatisierte Prozesse zum Einsatz kommen, um sowohl Effizienz als auch Qualität zu gewährleisten. Professionelle Ingenieurteams unterstützen Kunden bei der Optimierung von Designs in der Planungsphase und steigern so effektiv die Ausbeute. Sie sind in der Lage, Rapid Prototyping für kleine Chargen zu unterstützen, um dringende Validierungsanforderungen zu erfüllen, und bearbeiten auch Großaufträge, um eine stabile Lieferung zu gewährleisten. Darüber hinaus bieten umfassende Qualitätszertifizierungssysteme – darunter ISO9001, UL und RoHS – den Kunden eine gesicherte Qualitätssicherung.