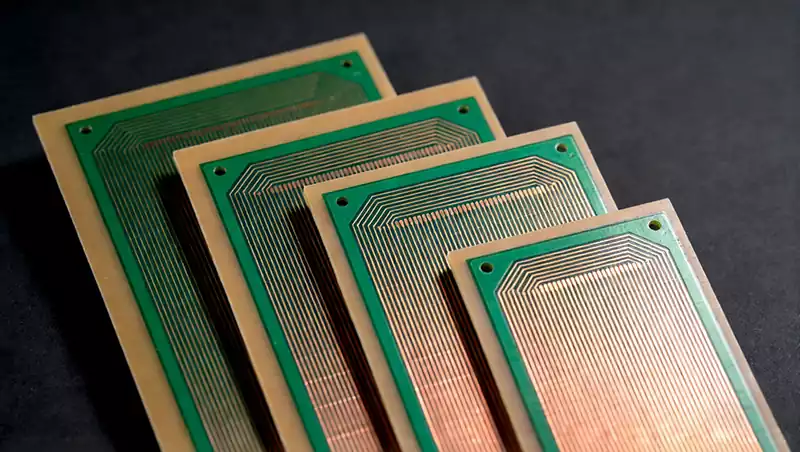

La tecnología LTCC (cerámica cocida a baja temperatura) se ha convertido en la solución de encapsulado principal para dispositivos electrónicos de alta gama, gracias a su cableado de alta densidad, su excelente estabilidad térmica y su compatibilidad electromagnética. El níquel-oro electrolítico (ENIG) y el níquel-oro galvanizado representan los dos métodos de tratamiento superficial predominantes para los sustrato cerámico LTCC. Aunque ambos emplean el principio básico de «capa inferior de níquel con capa protectora de oro», presentan diferencias significativas en cuanto a los fundamentos del proceso, las características de rendimiento y los escenarios de aplicación adecuados.

Principios del proceso

Tanto el ENIG como el Ni/Au electrochapado tienen como objetivo formar una estructura compuesta de «níquel + oro» sobre sustrato cerámico LTCC. Sin embargo, sus diferencias fundamentales en la implementación determinan de manera fundamental sus respectivas características de rendimiento y aplicaciones adecuadas.

El níquel-oro sin electricidad (ENIG) emplea una reacción de deposición química para lograr la cobertura de níquel-oro. Al no requerir una fuente de alimentación externa, se basa únicamente en los agentes reductores de la solución de galvanoplastia sin electricidad para iniciar reacciones redox, depositando progresivamente ionenes de níquel y oro sobre la superficie del sustrato cerámico. Todo el proceso se basa en reacciones químicas autocatalizadas sin corriente eléctrica. La uniformidad del espesor del recubrimiento se controla mediante la concentración de la solución de recubrimiento, la temperatura de reacción y el tiempo de procesamiento. Permite una deposición uniforme en estructuras de sustrato complejas y es un proceso de deposición puramente químico.

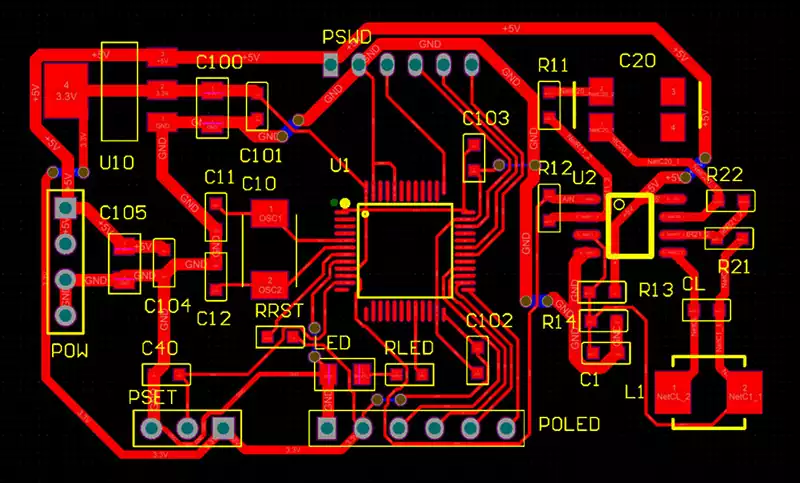

Flujo del proceso de níquel-oro por inmersión sin electricidad (ENIG)

Pretratamiento: activación de la superficie del sustrato

El sustrato LTCC se somete a un proceso de desengrasado y micrograbado para eliminar completamente los aceites superficiales, las impurezas y las capas de óxido natural. Este proceso crea simultáneamente una rugosidad microscópica uniforme en la superficie del sustrato, lo que proporciona una base estable para la posterior deposición de níquel y garantiza una adhesión sólida entre el recubrimiento y el sustrato.

Nicheado químico: formación de una capa de aleación de níquel-fósforo

El sustrato pretratado se sumerge en una solución de nicheado químico. Bajo la acción de catalizadores, el hipofosfito de la solución de nicheado sufre reacciones redox, reduciendo los iones de níquel a níquel metálico que se deposita en la superficie del sustrato. Esto forma finalmente una capa de níquel con un espesor de 2-8 μm. Este proceso implica la generación de una pequeña cantidad de fósforo (contenido de fósforo del 7 % al 11 %), lo que da lugar a la formación de una capa de aleación de níquel y fósforo en lugar de una capa de níquel puro.

Recubrimiento de oro no electrolítico: depósito de una fina capa protectora de oro.

Tras la formación de la capa de aleación de níquel y fósforo, se deposita una fina capa de oro con un espesor de 0,05-0,3 μm sobre su superficie mediante una reacción de desplazamiento o reducción. La función principal de la capa de oro es proteger la capa de níquel de la oxidación, al tiempo que mejora la compatibilidad de soldadura del sustrato.

Características clave de todo el proceso: se basa completamente en reacciones químicas autocatalizadas sin necesidad de corriente eléctrica externa. La uniformidad del espesor del recubrimiento se controla mediante la concentración de la solución de recubrimiento, la temperatura de reacción y el tiempo de procesamiento. Permite una deposición uniforme en toda la superficie de sustratos con estructuras complejas y es un proceso de deposición puramente químico.

Por el contrario, la galvanoplastia de níquel-oro logra la deposición del recubrimiento mediante reacciones electrolíticas. Esto requiere una fuente de alimentación externa de corriente continua, con el sustrato LTCC como cátodo y las placas de níquel y oro como ánodos, sumergidos en las soluciones de galvanoplastia correspondientes. Al energizarse, bajo la influencia del campo eléctrico, los iones de níquel/oro se disuelven desde los ánodos en la solución de galvanoplastia. A continuación, estos iones migran hacia la superficie del sustrato catódico, donde se reducen y se depositan para formar el recubrimiento metálico. La secuencia del proceso comprende igualmente tres etapas principales: pretratamiento, niquelado y dorado. Sin embargo, la justificación técnica de cada etapa difiere de la del dorado directo:

Pretratamiento: mejora de la activación conductiva

El proceso fundamental incluye el desengrasado y el micrograbado (idénticos al recubrimiento de oro). La diferencia fundamental radica en el requisito adicional del «tratamiento de conductividad», que consiste en establecer una película conductora sobre la superficie aislante del sustrato cerámico mediante medios físicos o químicos. Esto garantiza que el sustrato pueda funcionar como cátodo en las reacciones electrolíticas posteriores, evitando fallos en la deposición del recubrimiento debido a la falta de conductividad.

Recubrimiento de níquel: control preciso del espesor de la capa de níquel puro

Configuración electrolítica: el sustrato LTCC actúa como cátodo, junto con una placa de níquel puro como ánodo, ambos sumergidos en el baño de niquelado. Tras la aplicación de una fuente de alimentación de CC externa, un campo eléctrico induce la disolución de los iones de níquel del ánodo en la solución de recubrimiento. A continuación, estos iones migran direccionalmente hacia la superficie del sustrato del cátodo, donde se reducen y depositan para formar una capa de níquel puro. Ajustando la densidad de corriente, se puede controlar con precisión el espesor de la capa de níquel (normalmente entre 3 y 15 μm). El depósito está compuesto por níquel metálico de alta pureza, libre de elementos de fósforo.

Recubrimiento de oro: ajuste flexible de las especificaciones de la capa de oro

Siguiendo el mismo principio electrolítico: sustituya el ánodo por una placa de oro puro y sumérjala en la solución de recubrimiento de oro. Del mismo modo, bajo la influencia del campo eléctrico, los iones de oro se depositan selectivamente sobre la superficie de la capa de níquel para formar la capa de oro. Dependiendo de los requisitos de la aplicación, el espesor de la capa de oro se puede seleccionar de forma flexible: oro fino (0,1-0,5 μm) para protección estándar y soldadura, y oro grueso (1-5 μm) para unión o escenarios de alta protección.

Diferencias de rendimiento

Los diferentes principios del proceso dan lugar directamente a variaciones significativas entre el recubrimiento de oro químico y el recubrimiento de níquel-oro electrochapado en parámetros clave como la estructura del recubrimiento, la soldabilidad, la fiabilidad y el coste. Estas diferencias constituyen la base fundamental para la selección.

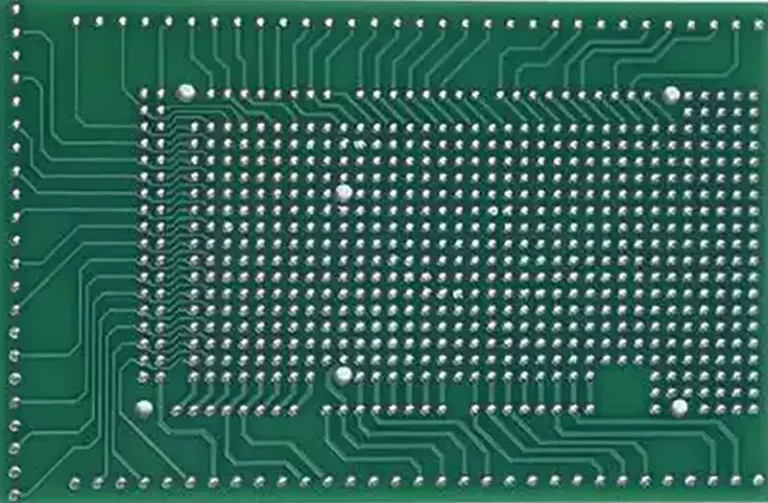

En términos de uniformidad del recubrimiento y capacidad de cobertura, el recubrimiento de oro sin electricidad demuestra un rendimiento superior. Como no requiere corriente eléctrica, el proceso no se ve afectado por la geometría del sustrato ni la densidad del circuito. Puede formar un recubrimiento uniforme en las superficies intrincadas de los sustratos LTCC, incluyendo trazas finas, vías ciegas y rebajes, con una variación mínima del espesor. Sin embargo, el níquel-oro electrochapado es susceptible a la distribución del campo eléctrico. Esto a menudo da lugar a un recubrimiento excesivamente grueso en los bordes del sustrato y las esquinas de los circuitos, mientras que puede producirse un recubrimiento fino o incluso huecos en el recubrimiento en los fondos de las vías ciegas y los espacios entre pistas. Es especialmente inadecuado para sustratos LTCC de alta densidad y líneas finas. Por ejemplo, en sustratos LTCC con anchuras/espaciados de línea inferiores a 50 μm, la desviación de la uniformidad del recubrimiento de oro galvanizado puede controlarse dentro de un ±10 %, mientras que el níquel-oro galvanizado puede presentar desviaciones superiores al ±20 %.

En cuanto a la fiabilidad de la soldadura, ambos métodos tienen ventajas y desventajas claras. La capa de aleación de níquel-fósforo del oro no electrolítico presenta una excelente humectabilidad con la soldadura. Las capas finas de oro se disuelven rápidamente en la soldadura, formando compuestos intermetálicos (IMC) estables que proporcionan una alta resistencia a las juntas de soldadura. Sin embargo, el fósforo de la aleación de níquel-fósforo puede formar compuestos frágiles de níquel-fósforo durante la soldadura a alta temperatura. Las temperaturas excesivamente altas o los tiempos de soldadura prolongados pueden provocar grietas en las juntas de soldadura. La capa de níquel de alta pureza del níquel-oro electrochapado presenta una compatibilidad superior con la soldadura, lo que da lugar a compuestos intermetálicos más estables y a una mayor fiabilidad de la soldadura, al tiempo que resiste múltiples ciclos de reflujo. Sin embargo, si la gruesa capa de oro no se disuelve completamente, puede provocar la fragilidad del oro, lo que compromete la resistencia de la unión. Por consiguiente, normalmente se recomienda un chapado fino de oro para las aplicaciones de soldadura.

En términos de resistencia a la corrosión y vida útil, el níquel-oro electrochapado ofrece ventajas superiores. La fina capa de oro (0,05-0,3 μm) del oro por inmersión tiene principalmente una función protectora. Tras un uso prolongado o una exposición a entornos hostiles, la capa de oro es susceptible de desgaste o corrosión, lo que puede afectar posteriormente a la capa de níquel. Sin embargo, el níquel-oro electrochapado permite capas de oro más gruesas con capacidades protectoras superiores. Además, la resistencia a la oxidación de las capas de níquel de alta pureza supera a la de las capas de aleación de níquel-fósforo, lo que las hace adecuadas para aplicaciones que exigen una vida útil prolongada. Por ejemplo, los sustratos LTCC utilizados en entornos exteriores o en condiciones de alta temperatura/humedad presentan una vida útil entre 2 y 3 veces mayor con oro electrochapado grueso en comparación con el oro por inmersión.

En cuanto al coste, el recubrimiento de oro sin electricidad ofrece una mejor relación calidad-precio. El espesor de la capa de oro en el recubrimiento de oro sin electricidad es de solo 0,05-0,3 μm, lo que se traduce en un consumo de oro significativamente menor en comparación con el níquel-oro electrochapado (especialmente las soluciones de oro gruesas). Además, el coste por uso de la solución de recubrimiento químico es menor. Por el contrario, los depósitos de níquel-oro electrochapados presentan capas más gruesas y un mayor consumo de oro. Si a esto se suman la mayor inversión de capital y los costes energéticos de los equipos de galvanoplastia, el coste de procesamiento por unidad de superficie suele ser entre 1,5 y 3 veces superior al del recubrimiento de oro no electrolítico. En el caso de los sustratos LTCC convencionales producidos en serie, la ventaja en cuanto a costes del recubrimiento de oro no electrolítico es especialmente notable. Sin embargo, en situaciones especiales que requieren capas de oro gruesas localizadas y una alta fiabilidad, el sobrecoste del recubrimiento de níquel-oro electrochapado puede compensarse con sus ventajas en cuanto a rendimiento.

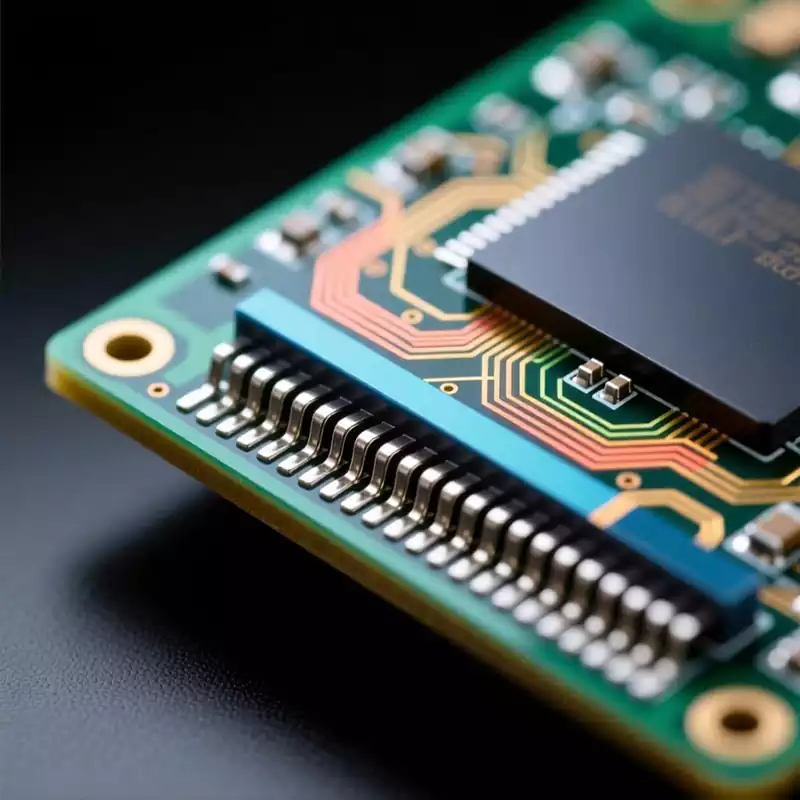

Además, en lo que respecta a la compatibilidad con el procesamiento posterior, el recubrimiento de oro no electrolítico es más adecuado para aplicaciones de soldadura, mientras que el recubrimiento de níquel-oro electrochapado es más adecuado para aplicaciones de unión. La fina capa de oro del recubrimiento de oro sin electricidad se fusiona rápidamente con la soldadura, lo que elimina el riesgo de fragilización del oro debido a las capas de oro residuales. Por el contrario, la gruesa capa de oro del recubrimiento de níquel-oro electrochapado cumple los requisitos para la unión de hilos de oro y la unión de cintas de oro, lo que ofrece una alta resistencia de unión y una excelente estabilidad. Esto lo convierte en una solución habitual para los sustratos LTCC de RF y microondas.

Estrategia de selección de sustrato cerámico

Módulos de comunicación de alta frecuencia (aplicaciones 5G/ondas milimétricas)

Ventajas significativas del chapado en oro por inmersión

Estabilidad superior de la profundidad de la capa: la variación del espesor de la capa de oro se controla dentro de un margen de ±8 %. A 77 GHz, esto mejora significativamente la integridad de la señal hasta en un 40 %.

Excelentes características de baja oxidación: tras 24 horas de exposición al medio ambiente, la resistencia de contacto solo aumenta un 2 %, mientras que los procesos de chapado en oro muestran un aumento del 8 %.

Aplicaciones típicas: se emplea con frecuencia en conjuntos de antenas de unidades de antena activa (AAU) de estaciones base y componentes de transceptores (T/R) de satélites.

Aplicaciones de encapsulado de alta densidad de potencia (relacionadas con dispositivos SiC/GaN)

Ventajas significativas del chapado en oro por inmersión

Excelente adaptación a la expansión térmica: la capa de níquel presenta un coeficiente de expansión térmica (CTE) de 13 ppm/°C, muy similar al CTE de 6-8 ppm/°C de los sustratos cerámicos.

Fuerte resistencia a la migración de iones: no se produjeron fallos tras superar las 5000 horas de pruebas de envejecimiento realizadas a 85 °C y 85 % de humedad relativa.

Escenarios de aplicación típicos: ampliamente empleado en controladores de motores eléctricos para vehículos de nueva energía e inversores fotovoltaicos.

Aplicaciones de encapsulado de circuitos integrados 3D a microescala

Ventajas significativas del proceso de inmersión en oro

Coplanaridad superficial superior: la variación de la altura de la almohadilla es inferior a ±3 μm, lo que admite microprotuberancias con un paso de 10 μm.

Capa de transición de interfaz delgada: el espesor de su capa de transición de interfaz es de tan solo 30 nm, mientras que el oro electrochapado presenta un espesor superior a 80 nm.

En las aplicaciones de sustrato cerámico, el proceso de inmersión en oro se ha convertido en la opción preferida para los sistemas electrónicos de alta fiabilidad debido a su excelente compatibilidad con sustratos no conductores, su rugosidad superficial extremadamente baja (valor Ra < 0,06 μm) y su extraordinaria fiabilidad termomecánica. Ocupa una posición dominante en la tecnología de ondas milimétricas 5G y en los campos de semiconductores de tercera generación. Por el contrario, el oro electrochapado conserva ventajas insustituibles en aplicaciones de inserción/extracción de alta resistencia al desgaste, como los conectores militares. De cara al futuro, con el continuo avance de la tecnología de cerámica cocida a baja temperatura (LTCC) y las técnicas de integración heterogénea, el proceso de inmersión en oro seguirá evolucionando hacia una precisión a nivel nanométrico y perfiles ultrafinos. Esta progresión facilitará importantes avances tecnológicos en las comunicaciones 6G y los dispositivos cuánticos.