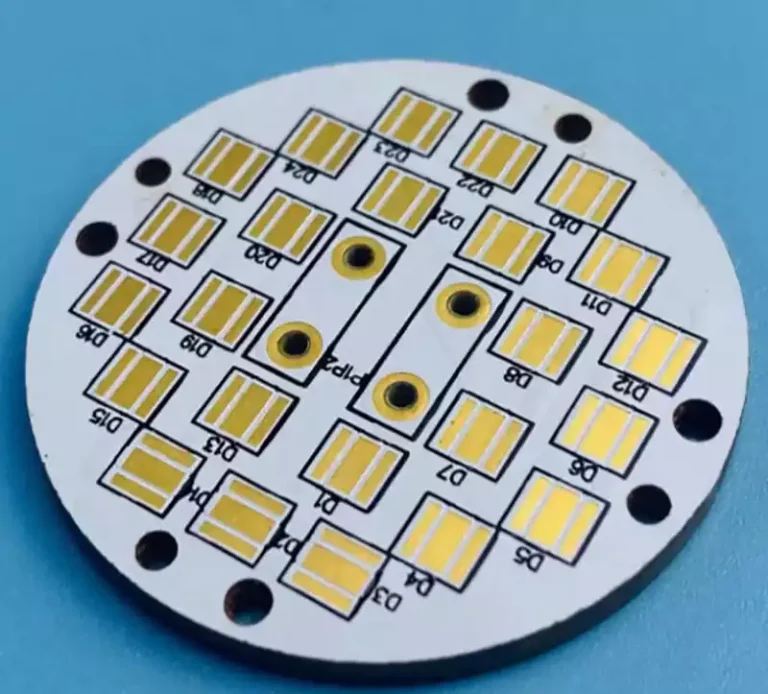

El diseño del enrutamiento de las placas de circuito impreso cerámicas constituye uno de los elementos fundamentales que determinan su rendimiento eléctrico, su capacidad de disipación térmica y su fiabilidad a largo plazo. En aplicaciones que exigen una alta densidad de potencia, altas frecuencias y una alta integración, las limitaciones de las placas de circuito impreso FR-4 tradicionales en cuanto a conductividad térmica, estabilidad dimensional y adaptabilidad ambiental a largo plazo son cada vez más evidentes. Ya no son suficientes para satisfacer los requisitos de la electrónica de potencia, los módulos de RF y los entornos industriales exigentes. Gracias a su alta conductividad térmica, estabilidad estructural y consistencia eléctrica superior, las PCB cerámicas se están convirtiendo progresivamente en una plataforma fundamental para los sistemas electrónicos de alto rendimiento.

Sin embargo, las ventajas materiales de las PCB cerámicas no se traducen automáticamente en un mejor rendimiento del sistema. Solo mediante estrategias de enrutamiento adaptadas a sus características materiales y estructurales se puede aprovechar plenamente su valor global en cuanto a rendimiento eléctrico, gestión térmica y fiabilidad. El diseño científico del enrutamiento no solo afecta a la calidad de la transmisión de señales y corrientes, sino que también determina directamente las vías de disipación del calor, la viabilidad de la fabricación y la estabilidad del producto en condiciones de funcionamiento a largo plazo.

En las aplicaciones típicas de placas de circuito impreso cerámicos, los distintos bucles funcionales presentan variaciones significativas en cuanto a intensidades nominales, cargas térmicas y características electromagnéticas. Los bucles de potencia suelen transportar altas corrientes y energía transitoria, lo que los convierte en fuentes de calor primarias y, al mismo tiempo, supone un riesgo potencial de interferencias electromagnéticas. Los circuitos de accionamiento y control suelen estar estrechamente acoplados a los dispositivos de potencia, lo que exige una alta estabilidad de sincronización e inmunidad al ruido; los circuitos de detección o de señales de comunicación manejan principalmente señales pequeñas y son particularmente sensibles a la integridad de la señal y a la estabilidad ambiental. Si estos circuitos están físicamente entrelazados en el diseño, incluso con conexiones eléctricas establecidas, los riesgos sistémicos como el acoplamiento térmico, la diafonía y las fluctuaciones del potencial de tierra se vuelven difíciles de evitar.

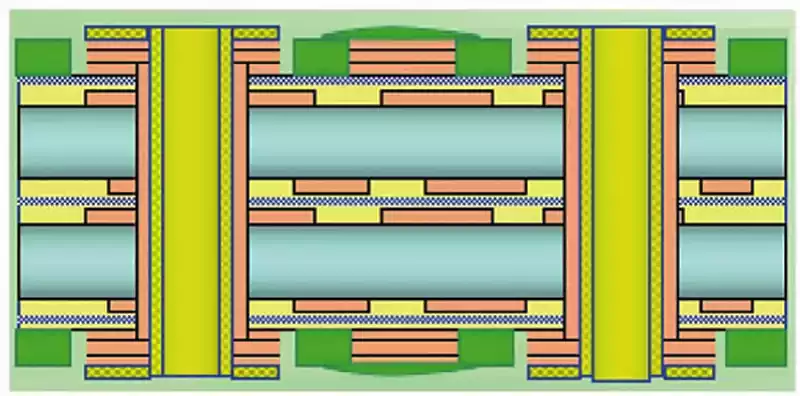

Por consiguiente, el trazado de las placas de circuito impreso cerámicas debe incorporar estrategias explícitas de zonificación funcional desde la fase de diseño. El enfoque del diseño debe ir más allá de las dimensiones de los componentes y abarcar la regionalización basada en las características de los bucles. Los bucles de potencia deben concentrarse en zonas que ofrezcan una disipación térmica y una transferencia de calor externa óptimas. Los objetivos del trazado incluyen minimizar la longitud del recorrido, el área del bucle y la dirección del flujo de corriente, al tiempo que se reserva suficiente área de cobre para evitar restricciones posteriores que obliguen a reducir el ancho de las pistas o a fragmentar la superficie de cobre. Los bucles de accionamiento y control deben estar físicamente próximos a sus componentes de alimentación correspondientes para minimizar las rutas de control, al tiempo que se mantiene una separación razonable de las trazas de alimentación primarias para evitar el cruce pasivo de zonas de alta corriente que podrían introducir ruido. Los bucles de señales de detección y comunicación deben tener prioridad para su colocación lejos de las zonas de alta potencia o aislarse utilizando límites naturales del plano de cobre para lograr un entorno electromagnético y térmico relativamente estable y controlable.

Bajo este esquema de zonificación funcional y priorización de arriba hacia abajo, el enrutamiento deja de ser un mero relleno espacial y se convierte en un proceso de diseño activo centrado en los objetivos del sistema. Los bucles de potencia reciben una asignación prioritaria de espacio y recursos de cobre; los bucles de control garantizan primero la integridad de la ruta; los bucles de señal garantizan primero la pureza del entorno. Este enfoque evita compromisos en etapas posteriores durante la fase de enrutamiento.

A nivel de enrutamiento detallado, el enrutamiento de PCB cerámicos debe diseñarse conjuntamente con las rutas térmicas. Para los componentes que generan mucho calor, la continuidad de la capa de cobre es fundamental. El calor de los dispositivos de potencia entra primero en la capa de cobre en contacto directo. Si se emplean trazas estrechas, cuellos frecuentes o interrupciones de la superficie de cobre debajo o cerca del dispositivo, la difusión del calor se ve obstaculizada durante su fase inicial, lo que provoca fácilmente una acumulación térmica localizada. Estos problemas no se deben al material cerámico en sí, sino a la resistencia térmica introducida artificialmente por las estructuras de enrutamiento.

Por lo tanto, los circuitos de alta potencia dentro de las placas de circuito impreso cerámicas deben dar prioridad a las áreas de cobre grandes y continuas sobre múltiples trazas finas paralelas para cumplir con los requisitos de conducción de corriente. Las zonas de cobre continuas no solo reducen sustancialmente la resistencia y la inductancia parásita, sino que también facilitan la rápida difusión del calor en la dirección plana, logrando una uniformidad térmica eficaz. Cuando el calor se distribuye a través de un área de cobre más grande, la densidad del flujo de calor por unidad de área disminuye significativamente, creando condiciones más favorables para la posterior transferencia de calor vertical.

En este proceso, la alta conductividad térmica del sustrato cerámico desempeña un papel fundamental. La interfaz de cobre-cerámica de baja resistencia térmica formada mediante procesos DBC o AMB permite que el calor, ya distribuido uniformemente en la dirección plana, se conduzca eficientemente de forma vertical al sustrato cerámico y se transmita posteriormente a la superficie posterior del sustrato. Esto establece un mecanismo de conducción térmica sinérgico en el que «la capa de cobre gestiona la propagación térmica lateral, mientras que el sustrato cerámico se encarga de la disipación vertical», integrando el propio enrutamiento en la estructura de gestión térmica.

Al mismo tiempo, el enrutamiento de las pistas de alimentación debe alinearse lo más posible con las direcciones principales de difusión del calor, evitando aberturas innecesarias, ranuras de aislamiento o puntos de conexión estrechos a lo largo de las rutas térmicas críticas. Este diseño minimiza los desvíos del flujo térmico, mejora la eficiencia de la conducción y hace que la distribución del calor sea más predecible.

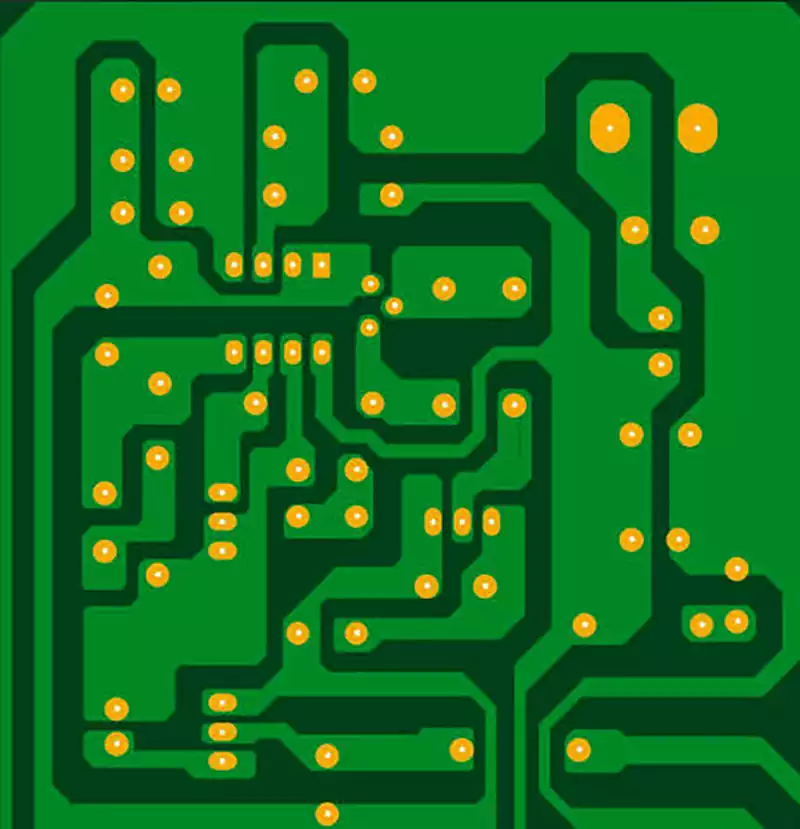

Desde el punto de vista jerárquico, las PCB cerámicas no son adecuadas para depender excesivamente de apilamientos multicapa y patrones de vías densos. En comparación con las placas de circuito impreso FR-4, los sustratos cerámicos presentan mayores retos en cuanto a perforación y metalización, donde el aumento del número de vías eleva sustancialmente los costes de fabricación y reduce las tasas de rendimiento. Desde el punto de vista eléctrico, las vías introducen parámetros parásitos adicionales y alargan las rutas de corriente, lo que compromete el control de la impedancia en escenarios de conmutación de alta corriente o alta velocidad. Desde el punto de vista de la gestión térmica, los saltos frecuentes entre capas interrumpen la continuidad del cobre, creando cuellos de botella en la difusión térmica. En cuanto a la fiabilidad, las regiones de vías suelen concentrar tensiones térmicas y mecánicas.

Por consiguiente, el trazado de las PCB cerámicas debe dar prioridad a las estructuras de una sola capa o de capas mínimas, completando las rutas de corriente críticas dentro de la misma capa siempre que sea posible para minimizar las transiciones de capa innecesarias. Cuando las vías sean inevitables, se debe seguir el principio de «menos pero mejores», limitando estrictamente su número y diseñando racionalmente el tamaño de la abertura, el espesor del metal de la pared y la posición para evitar interferencias con las vías primarias de corriente y térmicas.

En general, el enrutamiento eficaz de PCB cerámicos debe centrarse en los principios básicos de «zonificación funcional clara, planos de cobre continuos, vías directas y estructura simplificada». Al integrar la conectividad eléctrica, la difusión térmica y la integridad estructural en las decisiones de enrutamiento, los diseñadores pueden aprovechar al máximo las ventajas materiales y estructurales de las placas de circuito impreso cerámicas en aplicaciones de alta potencia y alta fiabilidad sin depender de estructuras complejas adicionales. Este concepto de codiseño electrotérmico representa la característica fundamental que distingue a las PCB cerámicas de las placas de circuito impreso orgánicas tradicionales.