El high Tg FR4 es un sustrato de resina epoxi reforzado con fibra de vidrio ignífugo con una temperatura de transición vítrea (Tg) ≥170 °C. Se utiliza habitualmente como material base resistente a altas temperaturas para placas de circuito impreso, con formulaciones de resina optimizadas que mejoran la resistencia térmica y la estabilidad para adaptarse a la soldadura sin plomo y a condiciones de funcionamiento a altas temperaturas.

La Tg (temperatura de transición vítrea) es un indicador de rendimiento crítico para los sustratos FR4, que denota la temperatura crítica a la que la resina epoxi pasa de un «estado vítreo» rígido a un «estado altamente elástico» flexible. Cuando la temperatura de funcionamiento del FR4 supera la Tg, las propiedades mecánicas y el rendimiento aislante del sustrato se deterioran considerablemente; por debajo de la Tg, mantiene unas características de rendimiento estables.

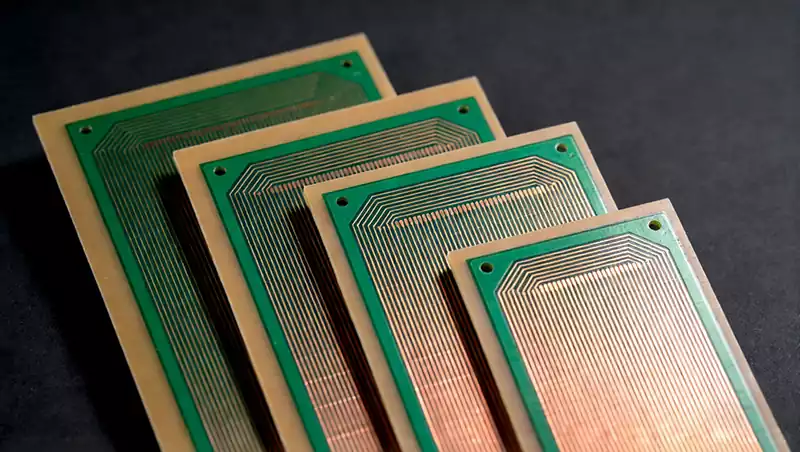

El FR4 convencional suele presentar una Tg entre 130 y 140 °C, mientras que el high Tg FR4 suele alcanzar ≥170 °C, con variantes premium que superan los 200 °C. La diferencia fundamental radica en la formulación de la resina epoxi: el FR4 convencional emplea resina epoxi bisfenol A estándar con una estructura de cadena molecular relativamente simple y una estabilidad térmica limitada; El high Tg FR4 emplea predominantemente resinas epoxi modificadas (como epoxi fenólico o epoxi bifenilo), lo que mejora la temperatura de descomposición térmica y la estabilidad térmica del sustrato al optimizar la densidad de entrecruzamiento de la cadena molecular. Además, el FR4 de alta Tg impone requisitos más estrictos en la selección de tejidos de vidrio y los procesos de laminación. Normalmente emplea tejidos de vidrio de alta pureza y técnicas de laminación a alta temperatura y alta presión para garantizar una estructura de sustrato densa y sin huecos, lo que mejora aún más la estabilidad térmica y la resistencia mecánica.

En términos de métricas de rendimiento, el high Tg FR4 muestra mejoras significativas con respecto al FR4 convencional en propiedades térmicas, mecánicas y aislantes: su temperatura de deflexión térmica supera al FR4 convencional en 30-50 °C, con una tasa de pérdida de peso térmica inferior al 2 % a 180 °C (en comparación con más del 5 % del FR4 convencional); Su resistencia a la flexión conserva más del 80 % de los valores a temperatura ambiente a temperaturas elevadas (150 °C), mientras que el FR4 convencional solo mantiene el 50 %; en condiciones de calor húmedo (150 °C, 85 % de humedad relativa), el FR4 de alta Tg presenta una resistencia de aislamiento entre 10 y 100 veces mayor que el FR4 convencional, lo que demuestra una estabilidad de aislamiento superior. Estas ventajas de rendimiento son precisamente lo que exigen las aplicaciones de alta potencia.

¿Por qué las aplicaciones de alta potencia deben seleccionar high Tg FR4?

1.Resistencia a altas temperaturas sostenidas para evitar la deformación térmica y la delaminación del sustrato.

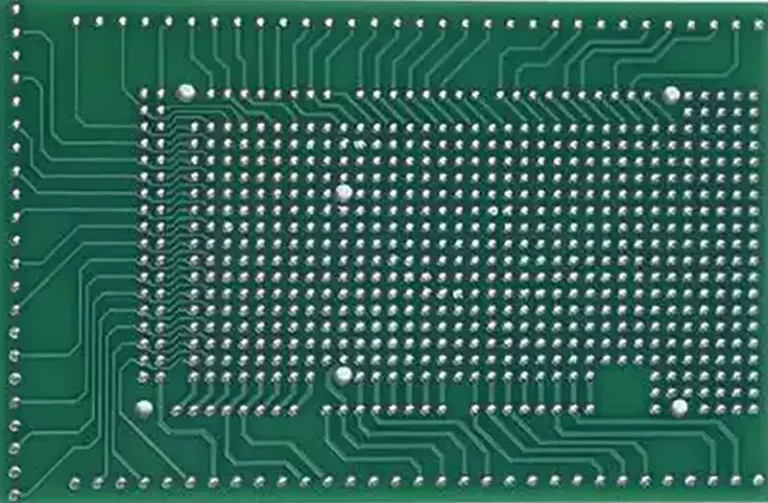

Los componentes centrales de los equipos electrónicos de alta potencia (como IGBT, MOSFET de potencia y puentes rectificadores) generan un calor considerable durante su funcionamiento. Incluso con sistemas de refrigeración, la temperatura de funcionamiento a largo plazo de los sustratos de PCB puede alcanzar los 150-180 °C. El FR4 convencional presenta una temperatura de transición vítrea (Tg) de tan solo 130-140 °C. A este umbral, el material entra en un estado altamente elástico, manifestando una pronunciada deformación térmica (aumento notable del coeficiente de expansión térmica, CTE). Esto provoca que las pistas de la PCB se estiren y que las juntas de soldadura se agrieten. Lo que es más grave, las temperaturas elevadas comprometen la resistencia de la unión interfacial entre la resina epoxi y la tela de fibra de vidrio, lo que provoca delaminación, ampollas e incluso el desprendimiento de la lámina de cobre, lo que provoca directamente fallos por cortocircuito en los equipos.

El FR4 de alta Tg presenta un valor de Tg ≥170 °C, con un límite superior de temperatura de funcionamiento muy superior al del FR4 convencional. Mantiene un estado vítreo a temperaturas sostenidas de 150-180 °C, controlando la deformación térmica dentro del 0,2 %, significativamente inferior al 1,5 % típico del FR4 estándar. Al mismo tiempo, la mayor densidad de reticulación de las cadenas moleculares de la resina epoxi en el FR4 de alta Tg garantiza una unión interfacial más estrecha con la tela de fibra de vidrio, lo que minimiza la delaminación y la formación de burbujas a temperaturas elevadas. Los datos experimentales indican que, tras 1000 horas de pruebas continuas a 180 °C, los sustratos de high Tg FR4 no mostraron una delaminación significativa, mientras que el FR4 convencional presentó una pronunciada formación de burbujas y separación tras solo 200 horas.

2.Resistencia a choques térmicos instantáneos para garantizar la estabilidad estructural

En aplicaciones de alta potencia, los ciclos de arranque y parada de los equipos y los cambios repentinos de carga (por ejemplo, la aceleración en los vehículos de nueva energía, las paradas de emergencia en los equipos industriales) someten a los sustratos de PCB a choques térmicos instantáneos. Las temperaturas pasan de los niveles ambientales a más de 180 °C en cuestión de segundos o decenas de segundos, antes de descender rápidamente. Estas drásticas fluctuaciones de temperatura imponen enormes tensiones térmicas al sustrato de PCB, poniendo a prueba su resistencia mecánica y su resistencia a la fatiga.

El FR4 convencional presenta una considerable fragilidad. Bajo un choque térmico instantáneo, las tensiones térmicas se concentran en los huecos internos o en los defectos de interfaz del sustrato, lo que induce fácilmente microfisuras. Los choques térmicos repetidos a lo largo del tiempo hacen que estas microfisuras se propaguen, lo que finalmente conduce a la fractura del PCB. El FR4 de alta Tg emplea resina epoxi modificada con mayor dureza y resistencia a la fatiga. Al mismo tiempo, los procesos de laminación optimizados reducen la porosidad interna (≤1 %), lo que mitiga los riesgos de concentración de tensiones térmicas. Durante las pruebas de ciclos de choque térmico de -40 °C a 180 °C, el FR4 de alta Tg no presentó grietas después de 500 ciclos, con una retención de la resistencia mecánica ≥90 %. Por el contrario, el FR4 convencional desarrolló grietas visibles después de solo 100 ciclos, experimentando una degradación de la resistencia mecánica de más del 40 %.

3.Mantenimiento del rendimiento del aislamiento a altas temperaturas para mitigar los riesgos de seguridad eléctrica

En aplicaciones de alta potencia, los sustratos de PCB deben soportar no solo temperaturas elevadas, sino también altos voltajes y corrientes sustanciales. La estabilidad de las propiedades de aislamiento afecta directamente a la seguridad eléctrica de los equipos. Las altas temperaturas aceleran el envejecimiento y la degradación de las resinas epoxi, generando sustancias de bajo peso molecular. Este proceso reduce la resistencia de aislamiento del sustrato, aumenta la corriente de fuga y puede provocar la ruptura del aislamiento, lo que podría causar incidentes de seguridad.

La resina epoxi modificada utilizada en el FR4 de alta Tg presenta una resistencia al envejecimiento superior, con una tasa de degradación significativamente menor que el FR4 convencional en condiciones de alta temperatura. En un entorno de calor húmedo de 150 °C y 85 % de humedad relativa, el FR4 de alta Tg alcanza una resistencia de aislamiento superior a 10^12 Ω·cm y una corriente de fuga ≤10 μA. Tras 1000 horas de envejecimiento, la tasa de disminución de la resistencia de aislamiento sigue siendo ≤10 %. Por el contrario, el FR4 convencional presenta una resistencia de aislamiento de tan solo 10⁹ Ω·cm en condiciones idénticas, con una corriente de fuga ≥50 μA. Tras 200 horas, su degradación de la resistencia de aislamiento supera el 50 %. Además, el FR4 de alta Tg demuestra una resistencia al arco superior, alcanzando una resistencia al arco superior a 180 segundos. Esto permite una defensa eficaz contra las sobretensiones transitorias en escenarios de alta potencia, mitigando así el riesgo de ruptura del aislamiento.

Campos de aplicación del high Tg FR4

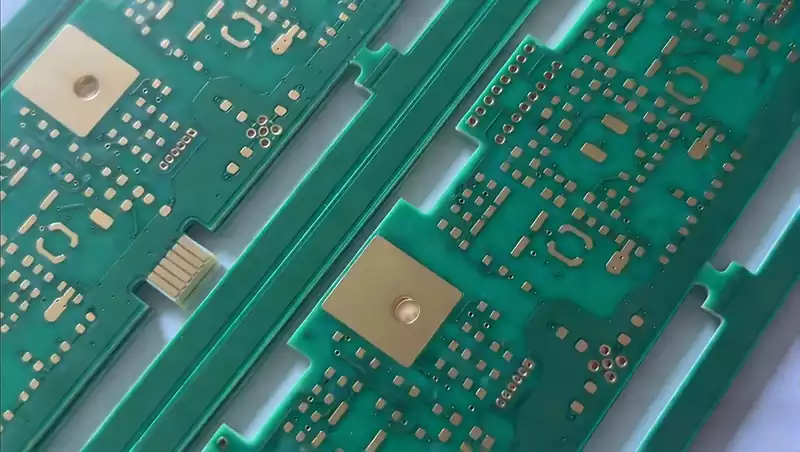

1.Sector de los vehículos de nueva energía (inversores, OBC, PDU)

El inversor actúa como módulo de potencia central en los vehículos de nueva energía, convirtiendo la corriente continua de la batería en corriente alterna para accionar el motor. La potencia de funcionamiento puede alcanzar decenas de kilovatios o incluso cientos de kilovatios, y el sustrato interno de la PCB soporta temperaturas de funcionamiento prolongadas de entre 150 y 180 °C, al tiempo que se enfrenta a choques térmicos instantáneos durante los ciclos de arranque y parada. Los OBC (cargadores a bordo) y las PDU (unidades de distribución de energía) se enfrentan a situaciones similares de alta temperatura. El high Tg FR4 mantiene un rendimiento estable en estas condiciones, lo que evita fallos en la PCB causados por temperaturas elevadas y garantiza la seguridad operativa de los vehículos de nueva energía. Actualmente, los principales fabricantes de vehículos de nueva energía (como Tesla, BYD y CATL) utilizan sustratos FR4 de alta Tg para las PCB de sus módulos de potencia.

2.Aplicaciones de control industrial y electrónica de potencia (inversores, servoaccionamientos, rectificadores)

Los inversores industriales, los servoaccionamientos y equipos similares controlan motores de alta potencia. Durante su funcionamiento, los dispositivos de potencia generan un calor considerable, y los sustratos de PCB suelen funcionar a temperaturas entre 140 y 160 °C. Los rectificadores deben realizar la conversión de CA a CC en condiciones de alta tensión, alta corriente y alta temperatura, lo que exige unas propiedades de aislamiento y una estabilidad térmica excepcionales por parte de la PCB. El FR4 de alta Tg resiste eficazmente las altas temperaturas y los choques térmicos en estos escenarios, lo que garantiza un funcionamiento continuo y estable de los equipos industriales y minimiza las interrupciones de la producción causadas por fallos en las PCB.

3.Aplicaciones de comunicaciones de alta frecuencia y almacenamiento de energía (amplificadores de potencia de estaciones base 5G, inversores de almacenamiento de energía)

Los amplificadores de potencia (PA) de las estaciones base 5G funcionan a niveles de potencia significativamente mayores para alcanzar un alto ancho de banda y velocidades de transmisión, con temperaturas internas del sustrato de la PCB que superan los 150 °C. Los inversores de almacenamiento de energía convierten la corriente continua de las baterías de almacenamiento en corriente alterna para su integración en la red, enfrentándose al doble reto de la alta potencia, el alto voltaje y los choques térmicos transitorios durante el funcionamiento. El high Tg FR4 no solo cumple con las elevadas exigencias de temperatura de estas aplicaciones, sino que también presenta propiedades dieléctricas superiores (bajo factor de pérdida dieléctrica Df), lo que minimiza la atenuación de la señal de alta frecuencia y se ajusta a los requisitos de las comunicaciones de alta frecuencia 5G.

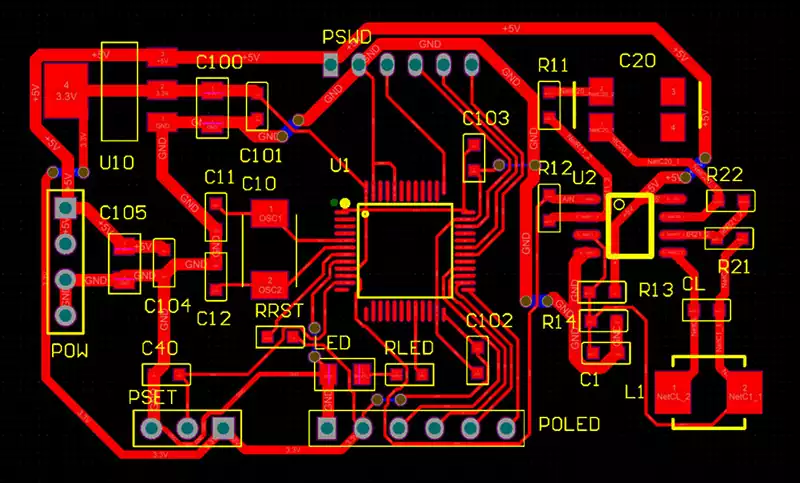

Parámetros clave y consideraciones para seleccionar high Tg FR4

Parámetros clave

En primer lugar, la correspondencia precisa del valor Tg: seleccione el valor Tg correspondiente en función de la temperatura de funcionamiento a largo plazo de la PCB. Se recomienda que el valor Tg sea entre 20 y 30 °C superior a la temperatura de funcionamiento a largo plazo (por ejemplo, para una temperatura de funcionamiento a largo plazo de 150 °C, elija un producto con Tg ≥ 180 °C). Si se producen choques térmicos transitorios, aumente aún más el margen del valor Tg (por ejemplo, para una temperatura transitoria de 200 °C, elija un producto con Tg ≥ 200 °C). En segundo lugar, los parámetros de rendimiento térmico: supervise la temperatura de deflexión térmica (HDT), el coeficiente de expansión térmica (CTE) y la tasa de pérdida de peso térmica para garantizar la estabilidad térmica del sustrato a temperaturas elevadas. En tercer lugar, los parámetros de rendimiento del aislamiento: evalúe la resistencia del aislamiento, la resistencia al arco y la pérdida dieléctrica para cumplir los requisitos de las aplicaciones de alta tensión y alta frecuencia. En cuarto lugar, los parámetros de rendimiento mecánico: evalúe la resistencia a la flexión y la resistencia al impacto para soportar las tensiones térmicas de los choques térmicos transitorios.

Puntos a tener en cuenta

Evite la idea errónea de que «los valores de Tg más altos son siempre mejores»: los valores de Tg excesivamente altos aumentan significativamente los costes del sustrato (el FR4 de alta Tg con Tg ≥ 200 °C cuesta entre 1,5 y 2 veces más que el FR4 estándar de alta Tg) y reducen la resistencia del sustrato. Para aplicaciones con requisitos de temperatura más bajos, basta con seleccionar un valor de Tg adecuadamente adaptado, sin necesidad de buscar ciegamente un Tg alto. Al mismo tiempo, seleccione productos de fabricantes de renombre para garantizar la exactitud de los valores de Tg declarados (algunos productos de bajo coste inflan falsamente los valores de Tg). Solicite a los proveedores informes de pruebas de terceros (por ejemplo, certificación SGS, UL). Además, el FR4 de alta Tg exige parámetros de procesamiento más estrictos (por ejemplo, temperatura de laminación, tiempo de curado). Coordine previamente con los fabricantes de PCB para garantizar que las técnicas de procesamiento se ajusten a las características del sustrato.

Preguntas frecuentes

P1: ¿Un valor Tg más alto en high Tg FR4 significa necesariamente un mejor rendimiento?

R1: No necesariamente. Un valor Tg más alto indica una estabilidad térmica superior, pero también conlleva un aumento de los costes del sustrato y una reducción de la resistencia. El principio básico para la selección es la «idoneidad para la aplicación». Basta con asegurarse de que el valor de Tg supere en 20-30 °C la temperatura de funcionamiento a largo plazo de la PCB. La búsqueda ciega de valores de Tg excesivamente altos aumenta los costes y puede comprometer el rendimiento del procesamiento de la PCB (por ejemplo, grietas inducidas por la perforación).

P2: ¿Se puede adaptar el FR4 convencional a escenarios de alta potencia mediante la optimización térmica?

R2: Esto es muy difícil. La optimización térmica solo puede reducir la temperatura superficial de la PCB; no puede alterar los límites de estabilidad térmica inherentes al sustrato. En aplicaciones de alta potencia, las temperaturas internas de la PCB pueden superar con creces las temperaturas superficiales. El bajo Tg del FR4 convencional significa que, incluso si las temperaturas superficiales se controlan por debajo de 130 °C, las temperaturas internas pueden seguir superando el Tg, lo que provoca la deformación y la delaminación del sustrato. Las aplicaciones de alta potencia deben basarse en la estabilidad térmica intrínseca del FR4 de alto Tg; la optimización térmica solo sirve como medida complementaria.

P3: ¿Existe una diferencia de coste significativa entre el high Tg FR4 y el FR4 convencional?

R3: La diferencia es notable. El FR4 de alta Tg (Tg ≥ 170 °C) cuesta entre un 30 % y un 50 % más que el FR4 convencional; el high Tg FR4 premium con Tg ≥ 200 °C cuesta entre 1,5 y 2 veces más que el FR4 convencional. Esta disparidad de costes se debe principalmente a los gastos de materias primas, como las resinas epoxi modificadas y el tejido de fibra de vidrio de alta pureza, junto con el aumento de los costes asociados a los procesos de laminación más estrictos.

P4: ¿Cómo se puede verificar si el valor de Tg del FR4 de alta Tg cumple con las especificaciones?

R4: Se pueden emplear métodos de prueba profesionales para la verificación, entre los que se incluyen la calorimetría diferencial de barrido (DSC) y el análisis termomecánico (TMA). Es aconsejable solicitar a los proveedores informes de pruebas de terceros (por ejemplo, informes de certificación SGS o UL) o enviar muestras a instituciones de pruebas profesionales para su verificación. Además, las pruebas de envejecimiento a alta temperatura pueden proporcionar una validación complementaria: someter la PCB a un envejecimiento continuo a una temperatura 10 °C por debajo del valor Tg declarado durante 1000 horas. La ausencia de delaminación o deformación indica que el valor Tg es esencialmente conforme.

P5: ¿En qué se diferencia el procesamiento del FR4 de high Tg FR4 convencional?

R5: El FR4 de alta Tg exige parámetros de procesamiento más estrictos. Las temperaturas de laminación deben elevarse a 180-220 °C (en comparación con los 150-160 °C del FR4 estándar), con tiempos de curado prolongados (normalmente entre un 30 y un 50 % más largos). Se deben utilizar brocas más afiladas durante la perforación, con velocidades de perforación reducidas para evitar paredes de agujeros rugosas o grietas causadas por variaciones en la dureza del sustrato. Durante la soldadura, las temperaturas de reflujo pueden aumentarse moderadamente, pero deben permanecer por debajo del valor Tg para evitar la deformación del sustrato.

P6: Para aplicaciones de alta potencia, ¿qué diseños de apoyo se requieren además de seleccionar high Tg FR4?

R6: Optimice la gestión térmica, el diseño de los circuitos y los procesos de encapsulado. Para el diseño térmico, incorpore vías de disipación de calor, grandes planos de cobre y disipadores de calor junto con disipadores o ventiladores para mejorar la eficiencia de la refrigeración. En el diseño de los circuitos, evite la concentración excesiva de componentes de potencia para minimizar los puntos calientes locales. Para el encapsulado, seleccione componentes y materiales de soldadura resistentes a altas temperaturas para garantizar la compatibilidad térmica de todo el sistema de PCB.

Los retos térmicos inherentes a las aplicaciones de alta potencia hacen que el FR4 convencional no sea adecuado para un funcionamiento fiable. El high Tg FR4, con su estabilidad térmica, resistencia mecánica y propiedades de aislamiento superiores, se perfila como la solución esencial para este tipo de situaciones. Desde los vehículos de nueva energía hasta los sistemas de control industrial, y desde las comunicaciones 5G hasta los sistemas de almacenamiento de energía, el high Tg FR4 está omnipresente, lo que establece una base de seguridad sólida para los equipos electrónicos de alta potencia.