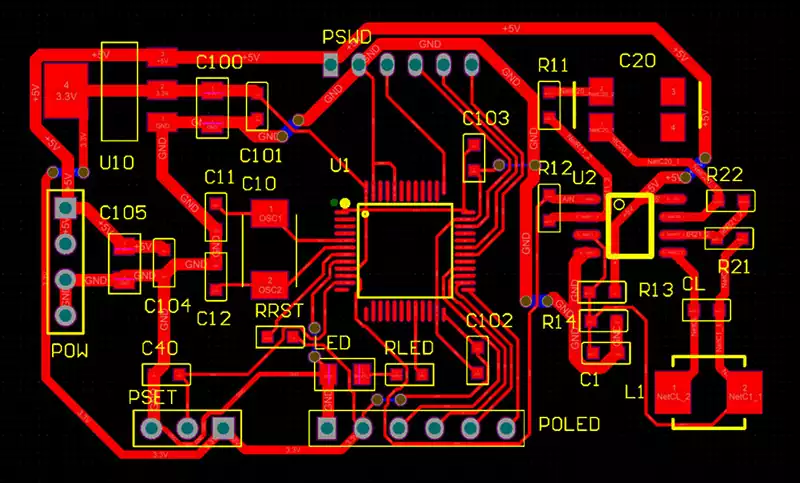

¿Qué es la impedancia? La impedancia se refiere a la resistencia entre conductores, líneas de transmisión o componentes en una placa de circuito impreso. En circuitos digitales de alta velocidad y circuitos de radiofrecuencia, el control preciso de la impedancia de circuito impreso es uno de los factores clave para garantizar la calidad de la transmisión de la señal. Cuando diferentes líneas de señal se propagan a través de una PCB, se ven influenciadas por factores como el material de la PCB, el ancho de la traza, el espaciado de la traza, el espaciado de la capa y la temperatura ambiente, lo que da como resultado características de resistencia variables.

La impedancia (Z) representa la resistencia total de un circuito a las señales de corriente alterna, determinada colectivamente por la resistencia, la capacitancia y la inductancia, y se mide en ohmios (Ω). En los circuitos de corriente continua, la resistencia es el factor de impedancia principal; sin embargo, en los circuitos de corriente alterna de alta frecuencia, la capacitancia y la inductancia ejercen una mayor influencia. La capacitancia parásita entre las líneas «almacena» la energía de la señal, mientras que la inductancia de los conductores «resiste» los cambios en el flujo de corriente. Juntos, estos elementos constituyen la resistencia.

En el caso de las placa de circuito impreso, las impedancias comunes incluyen 50 Ω (para señales de RF), 75 Ω (para señales de vídeo) y 100 Ω (para señales diferenciales). Estos valores no se eligen arbitrariamente, sino que representan «normas acordadas» determinadas por las características de los chips y los conectores. Por ejemplo, los chips de RF suelen tener una impedancia de salida de 50 Ω. Solo cuando las trazas de la PCB también mantienen una impedancia de 50 Ω se puede transmitir la energía de la señal con la máxima eficiencia, minimizando las pérdidas por reflexión.

Clasificación de la impedancia

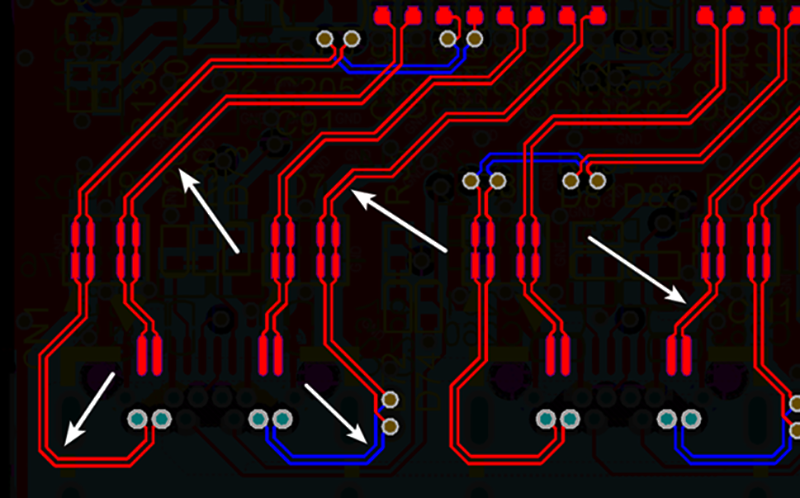

(1) Impedancia de un solo extremo: la resistencia medida en una sola traza de señal (de uso común);

(2) Impedancia diferencial: la resistencia medida entre dos líneas de transmisión de igual anchura y espaciadas equidistantemente durante la conducción diferencial (de uso común);

(3) Impedancia coplanar: la resistencia medida cuando una línea de señal se transmite entre sus planos GND/VCC circundantes (poco común).

Factores que afectan a la impedancia:

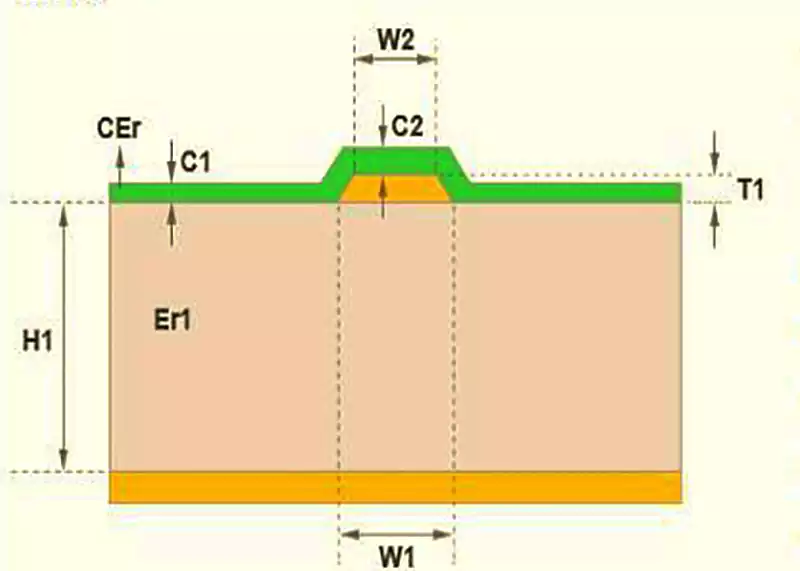

1.Ancho de la traza de impedancia: la impedancia es inversamente proporcional al ancho de la traza. Un ancho de traza más fino produce una impedancia más alta, mientras que un ancho de traza más grueso da como resultado una resistencia más baja.

2.Espesor dieléctrico: la impedancia es directamente proporcional al espesor dieléctrico. Un dieléctrico más grueso produce una impedancia más alta, mientras que un dieléctrico más delgado da como resultado una resistencia más baja.

3.Constante dieléctrica de la impedancia: La constante dieléctrica es inversamente proporcional a la resistencia. Una constante dieléctrica más alta da como resultado una impedancia más baja, mientras que una constante dieléctrica más baja da como resultado una impedancia más alta.

4.Espesor de la máscara de soldadura: El espesor de la máscara de soldadura es inversamente proporcional a la impedancia. Dentro de un cierto rango de espesor, una máscara de soldadura más gruesa produce una impedancia más baja, mientras que una máscara de soldadura más delgada produce una resistencia más alta.

5.Espesor de la lámina de cobre: El espesor de la lámina de cobre es inversamente proporcional a la impedancia. Un mayor espesor de cobre produce una menor impedancia, mientras que un cobre más delgado da lugar a una mayor resistencia.

6.Impedancia diferencial: El espaciado es directamente proporcional a la impedancia; un mayor espaciado produce una mayor impedancia. Otros factores que influyen son idénticos a los de la impedancia característica.

7.Impedancia coplanar: La distancia entre las líneas de impedancia y los conductores es directamente proporcional a la impedancia; un mayor espaciado produce una mayor impedancia. Otros factores que influyen son idénticos a los de la impedancia característica.

Parámetros clave que influyen en el cálculo de la impedancia de las PCB

El núcleo del cálculo de la impedancia de las placa de circuito impreso reside en cuantificar el impacto de la estructura física y las propiedades de los materiales en la impedancia. Los parámetros clave se pueden clasificar en cuatro grupos, en los que incluso pequeñas variaciones en estos parámetros pueden causar fluctuaciones en la resistencia.

Parámetros geométricos de la línea de transmisión

Ancho de línea (W): El ancho de línea es un factor importante que afecta a la impedancia. En el caso de las líneas de un solo extremo, al aumentar el ancho de línea se reduce la impedancia característica. Por ejemplo, cuando el ancho de una línea microstrip aumenta de 0.2 mm a 0.4 mm, la impedancia característica 𝑍₀ puede disminuir de 60 Ω a 40 Ω. En el caso de las líneas diferenciales, al aumentar el espaciado entre trazas (S) se incrementa la resistencia diferencial. Por ejemplo, aumentar el espaciado entre trazas de 0.3 mm a 0.5 mm puede elevar la resistencia diferencial 𝑍𝑑𝑖𝑓𝑓 de 90 Ω a 110 Ω.

Espesor dieléctrico (H): El espesor dieléctrico denota la distancia entre la línea de transmisión y el plano de referencia (plano de tierra/alimentación). El aumento del espesor dieléctrico suele elevar la impedancia. Por ejemplo, el aumento del espesor dieléctrico de la microcinta de 0,.1 mm a 0.2 mm puede hacer que 𝑍₀ aumente de 50 Ω a 65 Ω.

Espesor de la lámina de cobre (T): El espesor de la lámina de cobre también influye en la impedancia. Un cobre más grueso suele reducir el impacto del efecto piel, aunque la impedancia puede disminuir ligeramente. Por ejemplo, cambiar de una lámina de cobre de 1 oz a una de 3 oz puede reducir 𝑍₀ de 50 Ω a 48 Ω.

Parámetros del material dieléctrico

Constante dieléctrica (Er): La constante dieléctrica es un indicador clave para los materiales dieléctricos. Las constantes dieléctricas más altas suelen dar lugar a una propagación más lenta de la señal y a una resistencia más baja. El sustrato FR-4 común de las PCB presenta una constante dieléctrica relativa de aproximadamente 4.2-4.8 a temperatura ambiente y una frecuencia de 1 GHz. Los sustratos de alta frecuencia como el Rogers RO4350 presentan una permitividad relativa de aproximadamente 3.48, lo que los hace adecuados para aplicaciones de alta frecuencia como 5G RF. Tenga en cuenta que la permitividad varía con la frecuencia; por ejemplo, la permitividad del FR-4 desciende a 3.8 a 10 GHz. Descuidar las características de frecuencia puede introducir errores de cálculo.

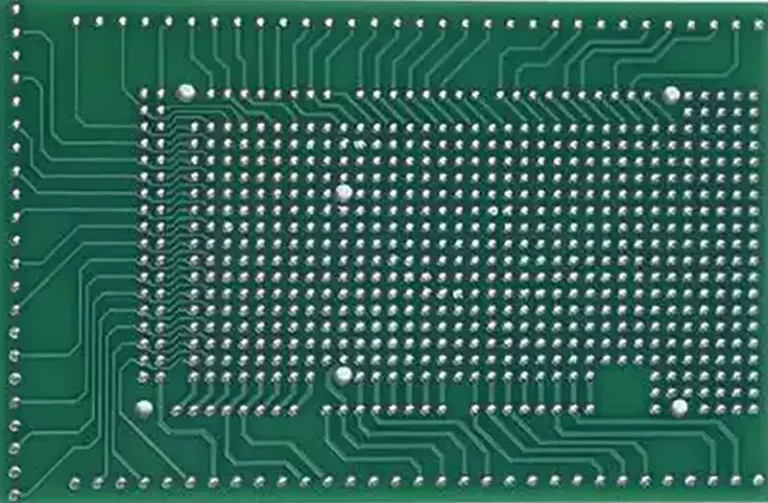

Parámetros de diseño del plano de referencia

Integridad del plano de referencia: El diseño del plano de referencia influye directamente en la trayectoria de la corriente de retorno. Las ranuras o huecos en el plano de referencia alargan la trayectoria de retorno, lo que puede aumentar la impedancia equivalente. Por ejemplo, las ranuras debajo de las trazas de señales de alta velocidad pueden alterar 𝑍₀ de 50 Ω a 70 Ω e inducir reflexiones de señal.

Parámetros del proceso de fabricación

Tolerancias del proceso: Las tolerancias de fabricación para el ancho de línea (normalmente ±0.02 mm), el espesor dieléctrico (±10 %) y la rugosidad de la lámina de cobre (que afecta a las pérdidas por efecto piel) pueden causar discrepancias entre la resistencia real y los cálculos teóricos. Por ejemplo, si el ancho de línea de diseño de 0.3 mm pasa a ser de 0.32 mm debido a una desviación en la fabricación, 𝑍₀ puede disminuir de 50 Ω a 47 Ω.

El principio de la adaptación de impedancia es que, cuando la resistencia de carga es igual a la resistencia característica de la línea de transmisión, las señales de la línea no experimentan reflexión y toda la energía es absorbida por la carga. Este estado se denomina «adaptación». Por el contrario, cuando la impedancia de carga difiere de la resistencia característica de la línea de transmisión, las señales se reflejan en la línea de transmisión. Parte de la energía se refleja de vuelta a la fuente, lo que provoca la reflexión, el rebote y la pérdida de la señal. La forma de onda de la señal de sonido original se distorsiona (presentando fenómenos de sobreimpulso, subimpulso y oscilación), lo que afecta directamente al rendimiento del circuito e incluso a su funcionalidad.

Control de resistencia Los conductores de lasplaca de circuito impreso transportan diversas señales. Para mejorar las velocidades de transmisión, es necesario aumentar las frecuencias de funcionamiento. Sin embargo, factores como los procesos de grabado, el grosor de las capas y la anchura de los conductores pueden provocar variaciones en los valores de impedancia, lo que da lugar a una distorsión de la señal. Por lo tanto, la resistencia de los conductores de las placas de circuito de alta velocidad debe mantenerse dentro de un rango específico, un proceso denominado «control de resistencia».

Puntos clave de control del proceso para controlar la impedancia característica en placas de circuito impreso

Gestión e inspección de la producción de la película maestra

La producción de la película maestra debe realizarse en un entorno con temperatura y humedad controladas, mantenidas a 21 ± 2 °C y 55 ± 5 % de humedad relativa, y en condiciones libres de polvo.

Aplicar la compensación del proceso para las variaciones del ancho de línea.

Diseño de panelización

Los bordes de los paneles no deben ser excesivamente estrechos para garantizar la uniformidad del recubrimiento.

Añada cátodos ficticios durante la galvanoplastia para lograr la dispersión de la corriente.

Incorpore cupones de prueba Z0 en los diseños de los bordes de los paneles.

Proceso de grabado

Controle estrictamente los parámetros del proceso de grabado para minimizar el grabado lateral, aplicando procedimientos de inspección iniciales.

Minimizar el cobre residual, la escoria y los residuos de cobre en los bordes de las líneas.

Inspeccionar los anchos de línea para garantizar el cumplimiento dentro de las tolerancias especificadas (±10 % o ±0.02 mm).

Inspección AOI

Para las capas internas, identificar con precisión los huecos y salientes de los conductores. En particular, para las señales de alta velocidad de 2 GHz, las placas que presenten huecos de incluso 0.05 mm deben desecharse.

Es fundamental controlar estrictamente el ancho de línea de la capa interna y las condiciones de defecto.

Proceso de laminación

Operar con una laminadora al vacío, reduciendo la presión para minimizar el flujo de resina y retener la mayor cantidad posible de resina. La resina afecta a la constante dieléctrica ε_r; una mayor retención de resina da como resultado una ε_r relativamente más baja.

Controlar estrictamente la tolerancia del espesor de laminación. La variación del espesor de la placa indica cambios en el espesor dieléctrico, lo que afecta a la resistencia característica Z₀.

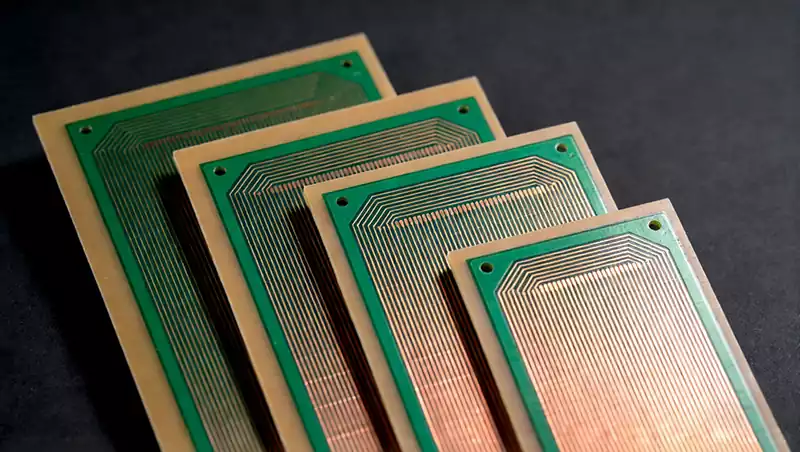

Selección del sustrato

El corte del material se ajusta estrictamente al tipo de placa especificado por el cliente. Una selección incorrecta del sustrato da lugar a imprecisiones en la constante dieléctrica ε_r y el espesor de la placa, lo que obliga a desechar el producto incluso si las demás etapas de fabricación son impecables. Esto se debe a que la resistencia característica Z₀ se ve significativamente influenciada por ε_r.

Proceso de máscara de soldadura

La aplicación de una máscara de soldadura a la superficie de la placa reduce la resistencia característica Z₀ de las trazas de señal en 1-3 Ω. En teoría, se debe evitar un espesor excesivo de la máscara de soldadura, aunque su impacto práctico no es sustancial. Las trazas de cobre entran inicialmente en contacto con el aire (con una permitividad ε_r relativamente baja), lo que da lugar a valores Z₀ medidos más altos. Sin embargo, las mediciones posteriores a la aplicación de la máscara de soldadura muestran una disminución de 1-3 Ω en Z₀. Esto se debe a que la constante dieléctrica ε_r de la máscara de soldadura es de 4.0, sustancialmente superior a la del aire.

Control de la absorción de agua

Las placas multicapa acabadas deben minimizar la absorción de agua. La constante dieléctrica del agua ε_r = 75 provoca una degradación y una inestabilidad significativas en la resistencia característica Z₀.

Como diseñador profesional de placa de circuito impreso, geopcb posee una profunda y sólida experiencia en el control de la impedancia. Cuando se enfrenta a la compleja y crítica tarea de la gestión de la resistencia de las PCB, geopcb emplea un riguroso profesionalismo y una excepcional competencia técnica para abordar con precisión todos los factores clave que influyen en la resistencia.