El sustrato FR4 se refiere a los sustratos de placas de circuito impreso fabricados con material FR4. El FR4 es un laminado de resina epoxi reforzado con fibra de vidrio que ofrece una excelente resistencia mecánica y propiedades eléctricas. Compuesto por tejido de fibra de vidrio y resina epoxi, la designación «FR» significa «ignífugo», lo que indica que este material posee características ignífugas favorables, lo que lo hace adecuado para diversos equipos electrónicos de alto riesgo.

En la fabricación de PCB, los sustrato FR4 suelen servir como materiales de soporte, sosteniendo y conectando diversos componentes electrónicos. Estos componentes se fijan al sustrato mediante soldadura u otros métodos, completando las conexiones del circuito y la implementación funcional.

Proceso de fabricación típico de los sustrato FR4:

1.Preparación de la materia prima

Las materias primas principales de los sustrato FR4 son materiales compuestos que comprenden tela de fibra de vidrio y resina epoxi. La tela de fibra de vidrio proporciona resistencia y rigidez, mientras que la resina epoxi actúa como adhesivo que une las capas de tela. Durante la producción, primero se deben seleccionar la tela de fibra de vidrio y la resina epoxi que cumplan los requisitos especificados. Por lo general, se emplean resinas de alto rendimiento para garantizar propiedades eléctricas y mecánicas favorables.

2.Impregnación con resina y laminado

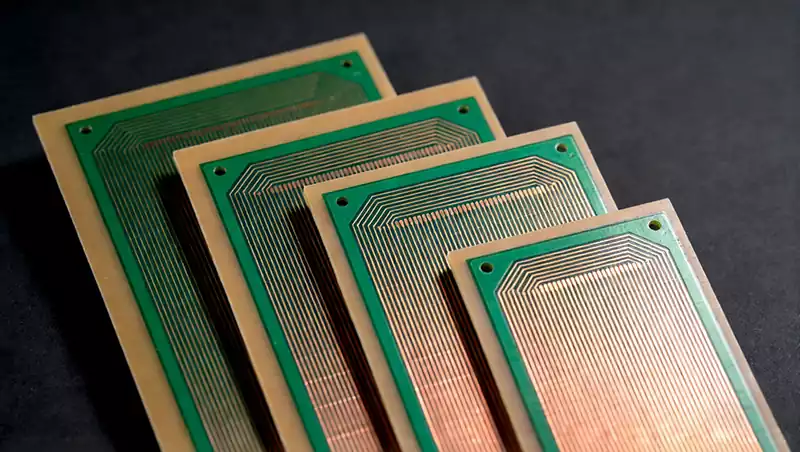

La tela de fibra de vidrio seleccionada se impregna primero con resina epoxi para garantizar una saturación completa. Este proceso se lleva a cabo normalmente en condiciones específicas de temperatura y presión para garantizar una distribución uniforme de la resina. A continuación, el tejido de fibra de vidrio impregnado de resina se introduce en una prensa caliente. Bajo los efectos combinados de la alta temperatura y la presión, se laminan varias capas de tejido de fibra de vidrio para formar un material compuesto resistente. Este proceso no solo permite alcanzar la densidad y dureza predeterminadas del material, sino que también garantiza su estabilidad.

3.Corte y conformado

Las láminas de FR4 impregnadas de resina se cortan a dimensiones estándar, normalmente determinadas por los requisitos de producción posteriores de la PCB. Los sustratos de FR4 cortados se someten a un proceso de conformado para garantizar una superficie plana y sin defectos. Cualquier imperfección en la superficie, como burbujas, arrugas o irregularidades, puede comprometer los procesos posteriores y la calidad final de la placa de circuito.

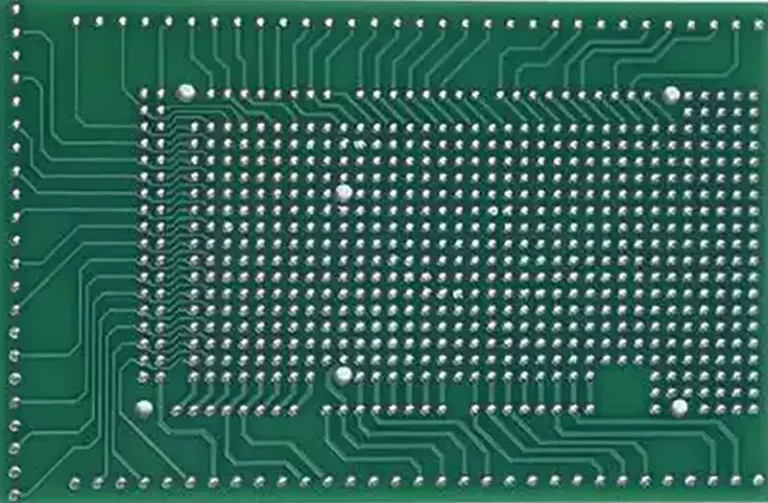

4.Taladrado y tratamiento de las paredes de los orificios

Para facilitar las conexiones posteriores de la placa de circuito y el montaje de los componentes, los sustratos FR4 se someten a un proceso de taladrado. Este proceso crea orificios para las conexiones eléctricas, como orificios pasantes y vías. Se emplean máquinas de taladrado de alta precisión para garantizar que el tamaño, la profundidad y la posición de los orificios cumplan con las especificaciones de diseño. Es posible que queden residuos de material en las paredes de los orificios taladrados, lo que requiere tratamientos de desbarbado y limpieza.

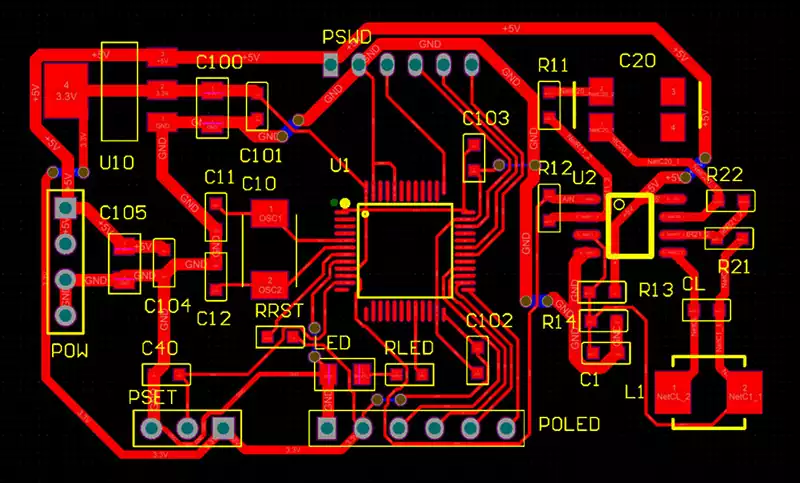

5.Transferencia de patrones y grabado

Tras la aplicación de una película fotosensible sobre la superficie del FR4 sustrato, el patrón de diseño del circuito se transfiere mediante exposición a rayos ultravioleta y revelado. El sustrato expuesto se somete a un proceso químico para eliminar la película fotosensible no expuesta, dejando el diseño estampado para formar la capa metálica del circuito. Posteriormente, las capas de cobre sobrantes se eliminan mediante grabado, conservando solo los patrones de circuito necesarios. Este proceso exige una gran precisión para garantizar patrones de circuito intrincados y claros.

6.Metalización y recubrimiento

La metalización mejora la conductividad del circuito. Normalmente, tanto las capas exteriores como los orificios metalizados (PTH) se someten a metalización. Para las capas exteriores, se suele emplear un recubrimiento electrochapado de cobre u oro para mejorar el rendimiento eléctrico y la resistencia a la corrosión. Los PTH también requieren un recubrimiento de cobre para garantizar la continuidad eléctrica. En determinadas aplicaciones de alta gama, el sustrato FR4 puede someterse adicionalmente a un recubrimiento de oro o plata para mejorar la fiabilidad de las conexiones eléctricas.

7.Máscara de soldadura y serigrafía

Para evitar cortocircuitos entre las diferentes áreas metálicas de la placa de circuito, el sustrato FR4 se trata normalmente con una máscara de soldadura. La función de la máscara de soldadura es proteger las áreas del circuito que no están destinadas a la soldadura. Esta capa protectora se forma aplicando tinta de máscara de soldadura, que luego se cura con luz ultravioleta. Tras el enmascaramiento de soldadura, se realiza una serigrafía para marcar diversas etiquetas y símbolos en la PCB, como texto, iconos y logotipos de marcas, lo que facilita el montaje y el mantenimiento posteriores.

8.Corte y separación de paneles

Una vez completados todos los pasos del procesamiento, el sustrato FR4 se corta en formas y dimensiones adecuadas. En esta fase, se pueden laminar varias placas de circuito y separarlas mediante métodos como el corte por láser, el corte en V o el corte mecánico.

9.Pruebas eléctricas e inspección de calidad

Una vez completado, el sustrato FR4 se somete a pruebas eléctricas finales. Este paso verifica principalmente el cumplimiento de las especificaciones de diseño, incluida la detección de cortocircuitos o circuitos abiertos. Los métodos de prueba comunes comprenden pruebas automatizadas (ICT), pruebas funcionales y pruebas con sonda voladora. Después de las pruebas, la placa de circuito se somete a una inspección visual para garantizar que no presente defectos, arañazos o grietas.

10.Procesamiento final

Por último, el sustrato FR4 terminado se somete a un proceso de embalaje. Dependiendo de los requisitos, se pueden aplicar pasos de recubrimiento o tratamiento de la superficie para garantizar la estabilidad y durabilidad a largo plazo de la PCB. Una vez embalado, el sustrato está listo para su envío al cliente o para su entrada en los procesos de montaje posteriores.

Aplicaciones de los sustrato FR4

Electrónica de consumo

En el sector de la electrónica de consumo, los sustrato FR4 se emplean con frecuencia en placas de circuito impreso para dispositivos como teléfonos inteligentes, tabletas y televisores. Sus propiedades eléctricas estables y su gran resistencia mecánica les permiten satisfacer las exigencias de las placas de circuito de alto rendimiento de estos aparatos.

Electrónica automotriz

Con el avance de los vehículos inteligentes y los coches eléctricos, la electrónica automotriz se enfrenta a una complejidad y unas exigencias cada vez mayores. Los FR4 sustrato, conocidos por su excelente resistencia a las altas temperaturas y sus capacidades antiinterferencias, se emplean ampliamente en sistemas electrónicos a bordo, como sistemas de gestión de baterías, sistemas de navegación y sistemas de entretenimiento en el vehículo.

Control industrial

En los equipos de automatización industrial, los FR4 sustrato suelen servir como componentes básicos en diversos sensores y placas de control de motores. Su alta resistencia y durabilidad garantizan un funcionamiento estable durante un uso prolongado.

Equipos médicos

Gracias a su rendimiento fiable y su precisión de mecanizado, los sustratos FR4 se emplean ampliamente en placas de circuitos para dispositivos médicos, incluidos equipos de monitorización de pacientes, instrumentos quirúrgicos y aparatos de diagnóstico.

Aeroespacial

En las aplicaciones aeroespaciales, la estabilidad y la seguridad de los equipos electrónicos son primordiales. Los sustrato FR4, con su resistencia a los golpes y su tolerancia a las altas temperaturas, se utilizan ampliamente en los sistemas electrónicos de naves espaciales y satélites.

Los sustrato FR4, gracias a su excelente rendimiento, tienen una amplia aplicación en dispositivos electrónicos de diversas industrias. Ya sea en electrónica de consumo, electrónica automotriz, sistemas de control industrial, equipos médicos o aplicaciones aeroespaciales, los sustrato FR4 desempeñan un papel indispensable. A medida que la tecnología electrónica sigue avanzando, los sustrato FR4 seguirán cumpliendo funciones críticas en diversos dispositivos de alto rendimiento, impulsando la innovación y el progreso en los productos electrónicos modernos.