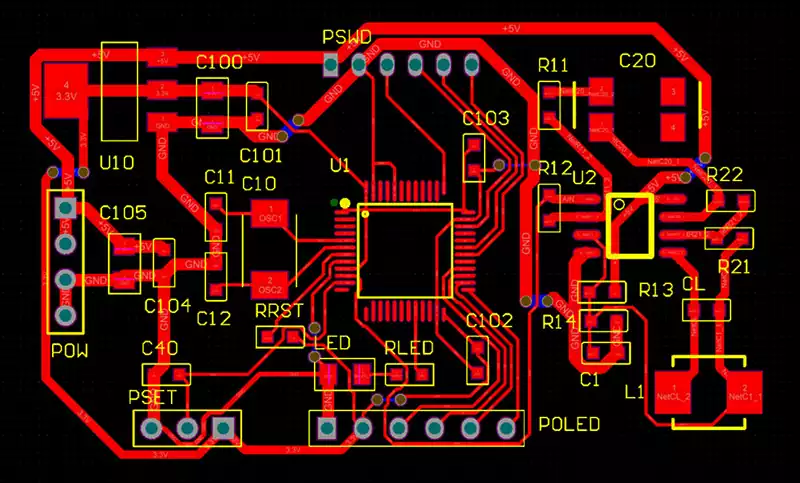

Qu’est-ce que la circuit imprimé design? La circuit imprimé design fait référence à la conception de cartes pcb. La conception de circuit imprimé repose sur des schémas de circuits afin de réaliser les fonctionnalités requises par le concepteur de circuits.

La circuit imprimé design constitue le processus de construction de la structure physique des produits électroniques, transformant des schémas de circuits abstraits en configurations physiques de cartes pouvant être fabriquées, qui ont un impact direct sur les performances, le coût et la fiabilité des appareils.

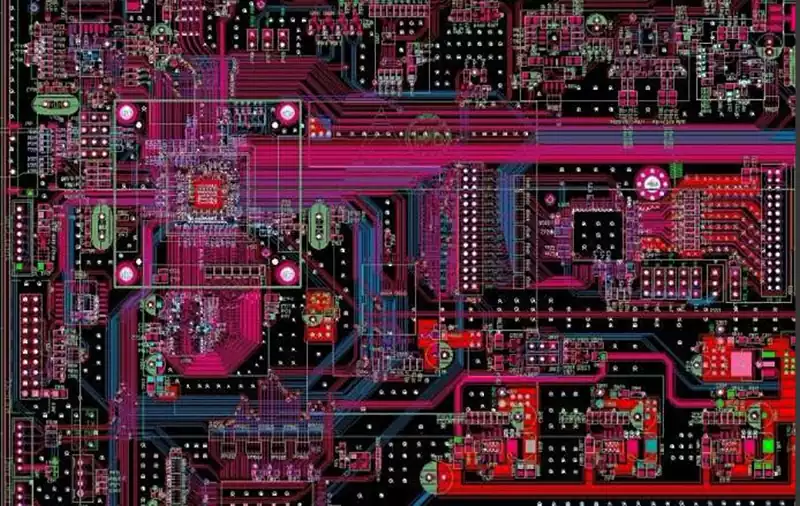

La circuit imprimé design concerne principalement la conception de la disposition, qui nécessite de prendre en compte les dispositions des connexions externes, le placement optimisé des composants électroniques internes, le routage efficace des pistes métalliques et des vias, le blindage électromagnétique, la dissipation thermique et divers autres facteurs. Une excellente conception de la disposition peut réduire les coûts de production tout en offrant des performances de circuit et une dissipation thermique supérieures. Les dispositions simples peuvent être réalisées manuellement, tandis que les conceptions complexes nécessitent des outils de conception assistée par ordinateur (CAO).

La qualité d’un carte électronique détermine directement le succès ou l’échec d’un produit électronique, ce qui rend indispensable un processus de circuit imprimé design rigoureux. De nombreux ingénieurs pensent à tort que la circuit imprimé design consiste simplement à disposer les composants et à connecter leurs broches. Il s’agit là d’une vision réductrice ; un processus de circuit imprimé design rigoureux commence dès la conception schématique et englobe des décisions telles que le choix de solutions appropriées et de composants électroniques adaptés.

Le processus comprend notamment : la conception schématique ; l’exportation et l’importation de listes de connexions schématiques ; l’importation de dessins mécaniques ; la conception et l’édition d’empilements ; la pré-simulation pour l’intégrité du signal (SI)/l’intégrité de l’alimentation (PI) ; la disposition du carte électronique; l’importation de règles de contraintes de conception ; le routage du carte électronique; la post-simulation pour l’intégrité du signal (SI)/l’intégrité de l’alimentation (PI)/la compatibilité électromagnétique (CEM)/l’analyse thermique ; les contrôles de conception pour la fabricabilité (DFM) ; et la génération de fichiers de production (Gerber).

Ces tâches peuvent être effectuées par un seul ingénieur ou en collaboration par plusieurs ingénieurs. Naturellement, le flux de travail de circuit imprimé design varie d’un produit à l’autre, les exigences spécifiques dictant l’approche à adopter. Contrôles de conception pour la fabricabilité (DFM). Génération de fichiers de production (Gerber). Ces tâches peuvent être effectuées par un seul ingénieur ou en collaboration par plusieurs ingénieurs. Naturellement, le processus de circuit imprimé design n’est pas identique pour tous les produits ; certains produits spécifiques peuvent affiner, augmenter ou réduire ce flux de travail selon les besoins.

Logiciels de circuit imprimé design courants

Les logiciels de circuit imprimé design les plus utilisés sont les suivants :

Altium Designer, qui offre des fonctionnalités complètes allant de la conception schématique à la disposition des carte électronique, en passant par la génération de boîtiers et l’analyse de l’intégrité du signal. Son environnement visuel et sa vaste bibliothèque d’outils facilitent une conception efficace ;

Cadence Allegro, un outil de qualité professionnelle largement adopté dans l’industrie, prend en charge la conception de circuits numériques à haute vitesse et de circuits RF grâce à des capacités de simulation robustes et de collaboration multi-utilisateurs ;

Mentor PADS convient aux conceptions de petite à moyenne envergure et couvre l’ensemble du processus de conception grâce à une interface conviviale ;

KiCad, une solution open source, prend en charge plusieurs plateformes et offre des fonctionnalités robustes ainsi qu’une communauté active proposant une assistance technique gratuite ;

Eagle se caractérise par sa facilité d’utilisation et son apprentissage rapide, avec une interface intuitive et une grande communauté d’utilisateurs permettant le partage de ressources de conception.

Documentation requise pour la circuit imprimé design

1.Schéma de circuit

Le schéma constitue la base de la circuit imprimé design, détaillant tous les composants électroniques et leurs interconnexions. Les concepteurs doivent baser la disposition et le routage du carte électronique sur ce schéma.

2.Nomenclature (BOM)

La nomenclature répertorie tous les composants à monter sur le carte électronique, y compris les références, les spécifications, les types de boîtiers et les quantités. Elle aide les concepteurs à sélectionner les boîtiers de composants appropriés et à planifier la disposition.

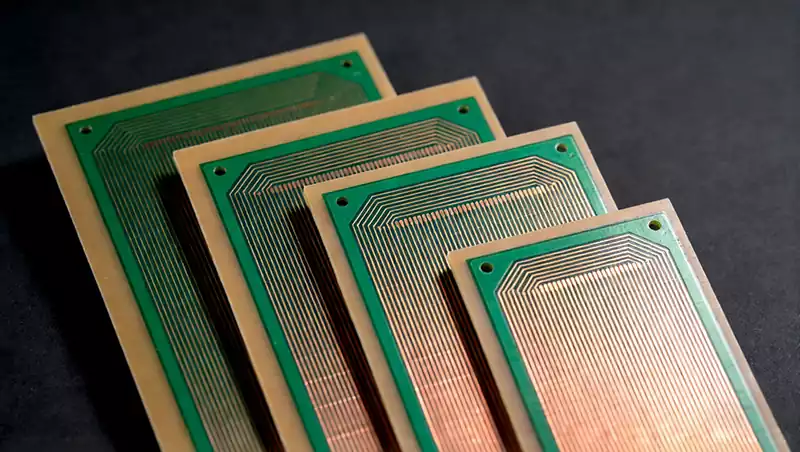

3.Spécifications et exigences de conception

Celles-ci englobent les dimensions du carte électronique, le nombre de couches, le matériau, l’épaisseur, les exigences de performance électrique (par exemple, le contrôle de l’impédance), les exigences de processus spéciales (par exemple, les vias aveugles/enfouis, HDI) et d’autres contraintes de conception.

4.Documents de référence pour la conception

Lorsqu’ils sont disponibles, des documents de référence similaires, tels que des fichiers de projets antérieurs ou des dessins de conception de référence, doivent être fournis aux concepteurs pour consultation.

5.Dessins de la structure mécanique

Incluez les dessins d’ensemble, les positions et les dimensions des trous de montage, l’emplacement des connecteurs et d’autres informations sur la structure mécanique afin de garantir que la circuit imprimé design est conforme aux exigences mécaniques globales du produit.

6.Exigences en matière de test et de débogage

Fournissez des exigences spécifiques pour les tests et le débogage du produit, telles que l’emplacement des points de test et les interfaces de test, afin de permettre aux concepteurs de disposer de manière appropriée les points de test et les interfaces dans la disposition du carte électronique.

Étapes de conception d’un circuit imprimé

Le processus standard de conception d’un carte électronique comprend les étapes suivantes : préparation préliminaire → conception structurelle du carte électronique → disposition du carte électronique → routage → optimisation du routage et sérigraphie → vérification du réseau et du DRC avec vérification structurelle → production de la plaque.

(1) Conception schématique : la conception schématique consiste principalement à dessiner des schémas de circuits à l’aide de l’éditeur schématique du logiciel de circuit imprimé design.

(2) Génération de la liste d’interconnexions : la liste d’interconnexions est un rapport qui affiche les relations de connexion entre les composants du schéma du circuit. Elle sert de pont entre la conception schématique et la disposition du carte électronique. En examinant la liste d’interconnexions du schéma, les connexions entre les composants peuvent être rapidement identifiées, ce qui facilite la conception ultérieure du carte électronique.

(3) Conception de la carte de carte électronique: la circuit imprimé design permet de réaliser les fonctionnalités requises sur la base du schéma. La conception de la disposition du carte électronique nécessite la prise en compte de nombreux facteurs, notamment la structure mécanique, la disposition des connexions externes, le placement des composants, les interconnexions, la gestion thermique et la compatibilité électromagnétique. La réalisation de cette étape nécessite souvent de nombreuses itérations de révisions du schéma.

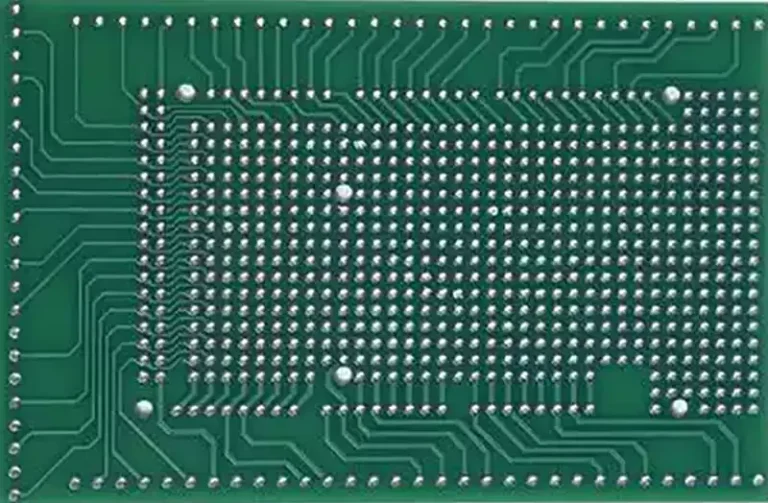

(4) Fabrication de la carte de contrôle PCBA : après l’approvisionnement en composants et la réception du carte électronique, la carte subit un placement SMT et un soudage de divers composants, ainsi que des processus d’insertion DIP, ce qui permet de terminer l’assemblage de la carte de contrôle.

Principes de placement des composants

Tout d’abord, positionnez les composants qui nécessitent une intégration structurelle, tels que les prises d’alimentation, les voyants lumineux, les commutateurs, les connecteurs et les interfaces. Ensuite, positionnez les composants spécialisés tels que les composants volumineux, lourds et générateurs de chaleur, ainsi que les circuits intégrés (CI). Enfin, placez les composants plus petits. La disposition des composants doit tenir compte du routage, en privilégiant les conceptions qui facilitent le placement efficace des pistes.

1.Les oscillateurs à quartz doivent être placés à proximité des CI.

2.Les condensateurs de découplage des CI doivent être placés aussi près que possible des broches d’alimentation des CI, afin de former la boucle la plus courte possible entre l’alimentation et la masse.

3.Les composants générateurs de chaleur doivent généralement être répartis de manière uniforme afin de faciliter la dissipation thermique du circuit imprimé et de l’ensemble de l’unité. Les composants sensibles à la température, à l’exception des capteurs de température, doivent être éloignés des composants générateurs de chaleur élevée.

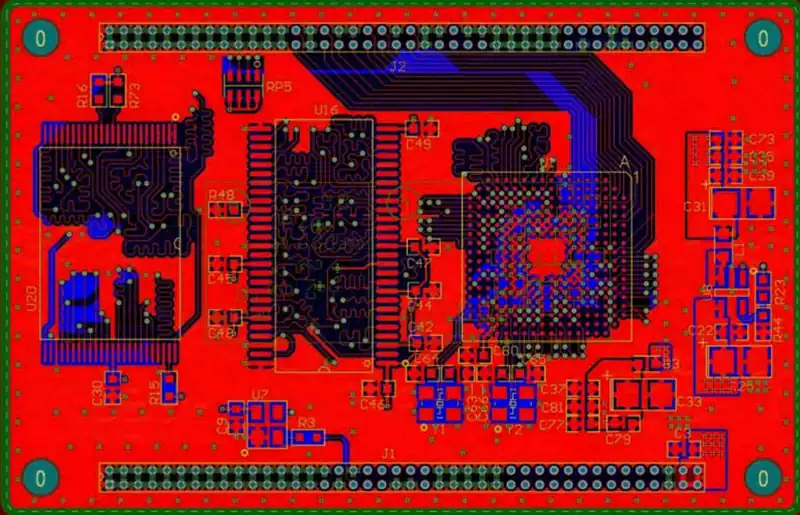

Principes de routage

1.Les pistes de signaux à haute vitesse doivent être aussi courtes que possible, et la longueur des pistes de signaux critiques doit être réduite au minimum.

2.Évitez de placer trop de vias sur une seule piste ; limitez-vous à deux vias au maximum.

3.Les angles de routage doivent de préférence dépasser 90 degrés ; évitez les angles inférieurs à 90 degrés et minimisez l’utilisation d’angles à 90 degrés ;

4.Lors du routage sur des cartes double face, les pistes des deux côtés doivent être disposées perpendiculairement, en diagonale ou en courbe les unes par rapport aux autres, en évitant le routage parallèle afin de réduire le couplage parasite ;

5.Les lignes d’entrée audio doivent être de longueur égale, placées à proximité les unes des autres, la ligne audio étant entourée par le plan de masse.

6.Aucune piste ne doit passer sous le circuit intégré de l’amplificateur ; plusieurs vias doivent être placés sous le circuit intégré de l’amplificateur pour se connecter à la masse (GND).

7.Comme il n’y a pas de couche de plan de masse dédiée dans les cartes double face, la connexion à la masse du condensateur de l’oscillateur à quartz doit utiliser la piste courte la plus large possible vers la broche GND la plus proche du quartz sur le composant, en minimisant le nombre de vias.

8.Les lignes d’alimentation et les entrées de charge USB doivent utiliser des traces plus épaisses (≥ 1 mm). Appliquez un placage de cuivre double face aux emplacements des vias, puis ajoutez plusieurs vias dans la zone plaquée de cuivre.

En général, les traces d’alimentation et de masse doivent être acheminées en premier afin de garantir les performances électriques du circuit imprimé. Dans la mesure du possible, élargissez les traces d’alimentation et de masse, idéalement avec des traces de masse dépassant la largeur des traces d’alimentation. La priorité des traces est la suivante : masse > alimentation > signal. La largeur des traces de signal varie généralement entre 0,2 et 0,3 mm, avec une largeur minimale de 0.05 à 0.07 mm. Les traces d’alimentation mesurent généralement entre 1.2 et 2.5 mm.

Dans un contexte d’évolution accélérée vers des composants électroniques intelligents et hautement intégrés, la circuit imprimé design est passée d’un processus technique unique à un pivot central reliant l’innovation à la production de masse. GeoPCB, avec sa chaîne de services complète couvrant l’analyse des besoins, la la conception schématique, la disposition et le routage des circuits imprimés, la vérification par simulation, l’analyse de la fabricabilité DFM, la production de prototypes et le soutien à la production de masse, GeoPCB fournit des solutions sur mesure pour les secteurs de l’électronique grand public, de l’électronique automobile, du contrôle industriel et des communications 5G.