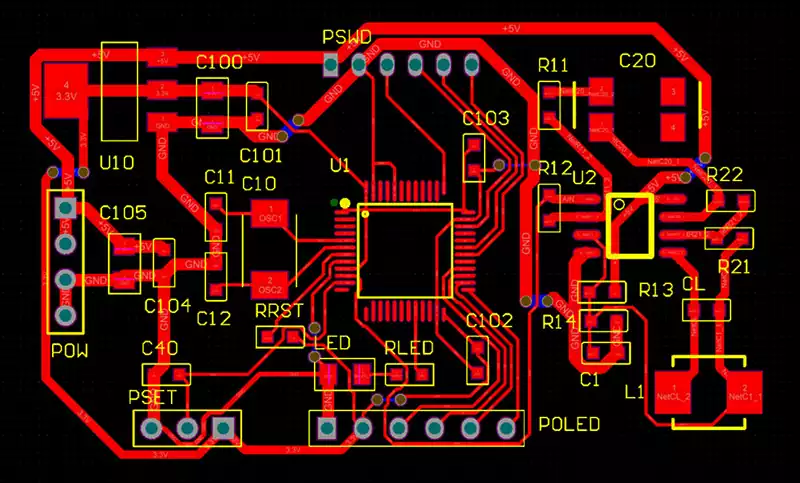

La technologie LTCC (Low-Temperature Co-fired Ceramics) est devenue la solution d’emballage principale pour les appareils électroniques haut de gamme, grâce à son câblage haute densité, son excellente stabilité thermique et sa compatibilité électromagnétique. Le nickel-or électrolytique (ENIG) et le nickel-or électrolytique représentent les deux principales approches de traitement de surface pour les substrats céramiques LTCC. Bien que les deux utilisent le principe de base « sous-couche de nickel avec couche protectrice d’or », ils présentent des différences significatives en termes de principes fondamentaux du processus, de caractéristiques de performance et de scénarios d’application appropriés.

Principes du processus

Le nickelage-dorage chimique et le nickelage-dorage électrolytique visent tous deux à former une structure composite « couche de nickel + couche d’or » à la surface des substrats céramiques LTCC. Cependant, leurs méthodes de mise en œuvre différentes déterminent fondamentalement leurs caractéristiques de performance respectives et leurs applications appropriées.

Le nickel-or chimique (ENIG) utilise une réaction de dépôt chimique pour obtenir un revêtement nickel-or. Ne nécessitant aucune alimentation électrique externe, il repose uniquement sur des agents réducteurs présents dans la solution de placage chimique pour déclencher des réactions d’oxydoréduction, déposant progressivement des ions nickel et or à la surface du substrats céramiques. L’ensemble du processus repose sur des réactions chimiques autocatalysées sans courant électrique. L’uniformité de l’épaisseur du revêtement est contrôlée par la concentration de la solution de placage, la température de réaction et la durée du traitement. Il permet un dépôt uniforme sur des structures de substrats complexes et constitue un processus de dépôt purement chimique.

Processus de nickelage chimique et d’immersion dans l’or (ENIG)

Prétraitement : activation de la surface du substrat

Le substrat LTCC est soumis à un dégraissage et à une micro-gravure afin d’éliminer complètement les huiles de surface, les impuretés et les couches d’oxyde naturel. Ce processus crée simultanément une rugosité microscopique uniforme à la surface du substrat, fournissant une base stable pour le dépôt de nickel ultérieur et assurant une adhérence robuste entre le revêtement et le substrat.

Nickelage chimique : formation d’une couche d’alliage nickel-phosphore

Le substrat prétraité est immergé dans une solution de nickelage chimique. Sous l’action de catalyseurs, l’hypophosphite présent dans la solution de placage subit des réactions d’oxydoréduction, réduisant les ions nickel en nickel métallique qui se dépose à la surface du substrat. Cela forme finalement une couche de nickel d’une épaisseur de 2 à 8 μm. Ce processus implique la génération d’une petite quantité de phosphore (teneur en phosphore de 7 % à 11 %), ce qui entraîne la formation d’une couche d’alliage nickel-phosphore plutôt que d’une couche de nickel pur.

Placage à l’or sans courant : dépôt d’une fine couche protectrice d’or

Après la formation de la couche d’alliage nickel-phosphore, une fine couche d’or d’une épaisseur de 0,05 à 0,3 μm est déposée sur sa surface par une réaction de déplacement ou de réduction. La fonction principale de la couche d’or est de protéger la couche de nickel de l’oxydation tout en améliorant la compatibilité de soudure du substrat.

Caractéristiques clés de l’ensemble du processus : il repose entièrement sur des réactions chimiques autocatalysées sans nécessiter de courant électrique. L’uniformité de l’épaisseur du revêtement est contrôlée par la concentration du bain, la température de réaction et le temps de traitement. Il permet un dépôt uniforme sur toute la surface des substrats à structures complexes et constitue un processus de dépôt purement chimique.

Le nickelage-dorage consiste à déposer le revêtement par réaction électrolytique, ce qui nécessite une alimentation électrique externe en courant continu. Le substrat LTCC sert de cathode, tandis que les plaques de nickel et d’or font office d’anodes, immergées dans la solution de placage correspondante. Une fois sous tension, sous l’influence du champ électrique, les ions nickel/ions or se dissolvent à partir des anodes dans la solution de placage. Ces ions migrent ensuite vers la surface du substrat cathodique, où ils subissent une réduction et un dépôt pour former le revêtement métallique. La séquence du processus comprend également trois étapes principales : le prétraitement, le nickelage et le placage à l’or. Cependant, la justification technique de chaque étape diffère de celle du placage à l’or par immersion :

Prétraitement : amélioration de l’activation conductrice

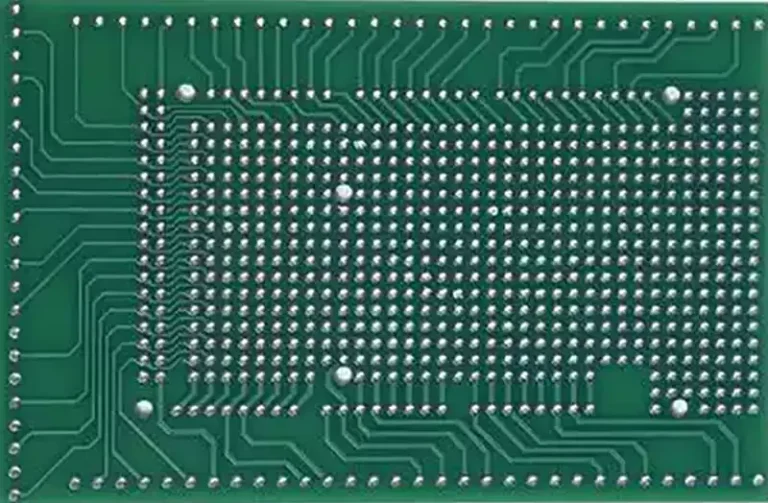

Le processus fondamental comprend le dégraissage et la micro-gravure (identiques au placage à l’or). La principale différence réside dans l’exigence supplémentaire d’un « traitement de conductivité » : la création d’un film conducteur sur la surface isolante du substrats céramiques par des moyens physiques ou chimiques. Cela garantit que le substrat peut fonctionner comme une cathode dans les réactions électrolytiques ultérieures, empêchant ainsi l’échec du dépôt du revêtement en raison d’un manque de conductivité.

Nickelage : contrôle précis de l’épaisseur de la couche de nickel pur

Mise en place du système électrolytique : le substrat LTCC sert de cathode, avec une plaque de nickel pur comme anode, tous deux immergés dans la solution de nickelage. Lorsqu’une source d’alimentation CC externe est appliquée, le champ électrique provoque la dissolution des ions nickel de l’anode dans la solution de placage. Ces ions migrent ensuite de manière directionnelle vers la surface du substrat cathodique, où ils se réduisent et se déposent, formant une couche de nickel pur. En ajustant la densité du courant, l’épaisseur de la couche de nickel peut être contrôlée avec précision (généralement entre 3 et 15 μm). Le revêtement obtenu est composé de nickel métallique de haute pureté, exempt d’éléments phosphorés.

Galvanoplastie de l’or : ajustement flexible des spécifications de la couche d’or

En poursuivant la logique du système électrolytique : remplacez l’anode par une plaque d’or pur et plongez-la dans la solution de placage d’or. De la même manière, sous l’effet du champ électrique, les ions d’or se déposent de manière sélective sur la surface de la couche de nickel pour former la couche d’or. En fonction des exigences de l’application, l’épaisseur de la couche d’or peut être choisie de manière flexible : or fin (0,1-0,5 μm) pour une protection standard et le soudage, or épais (1-5 μm) pour le collage ou les scénarios de haute protection.

Différences de performances

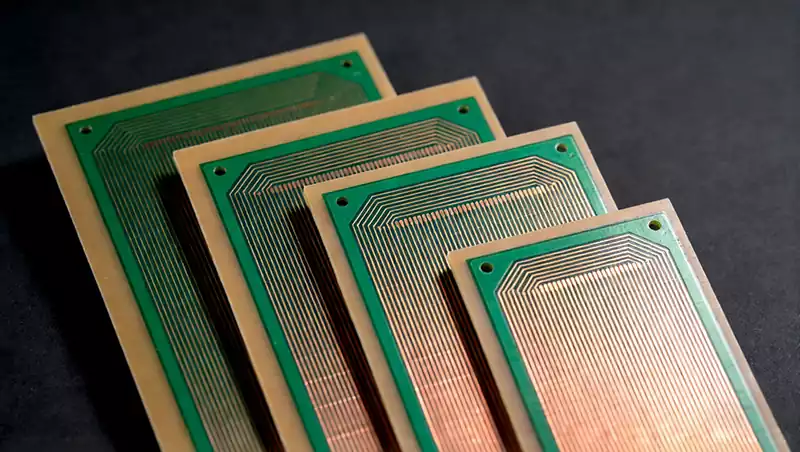

Les principes de procédé différents entraînent directement des variations significatives entre le placage à l’or et le nickel-or électrolytique en termes de paramètres clés tels que la structure du revêtement, les performances de soudage, la fiabilité et le coût. Ces différences constituent la base fondamentale du choix. L’or chimique présente une uniformité de revêtement et une capacité de couverture supérieures. Comme il ne nécessite pas de courant électrique, le procédé n’est pas affecté par la géométrie du substrat ou la densité du circuit. Il forme un revêtement uniforme sur les structures complexes des substrats LTCC, y compris les traces fines, les vias aveugles et les renfoncements, avec une variation d’épaisseur minimale. Le nickel-or électrolytique, en revanche, est sensible à la distribution du champ électrique. Cela se traduit souvent par un placage excessivement épais sur les bords du substrat et les angles des circuits, tandis qu’un placage trop fin, voire des lacunes, peuvent apparaître au fond des vias borgnes et dans les espaces entre les pistes. Il est particulièrement inadapté aux substrats LTCC à haute densité et à lignes fines. Par exemple, sur les substrats LTCC dont la largeur/l’espacement des lignes est inférieur à 50 μm, l’écart d’uniformité du revêtement en or plaqué peut être contrôlé à ± 10 %, tandis que le nickel-or électroplaqué peut présenter des écarts supérieurs à ± 20 %.

En ce qui concerne la fiabilité du soudage, les deux méthodes présentent des avantages et des inconvénients distincts. La couche d’alliage nickel-phosphore de l’or chimique présente une excellente mouillabilité avec la soudure. Les couches d’or minces se dissolvent rapidement dans la soudure, formant des composés intermétalliques (IMC) stables qui confèrent une grande résistance aux joints de soudure. Cependant, le phosphore présent dans l’alliage nickel-phosphore peut former des composés nickel-phosphore fragiles lors du soudage à haute température. Des températures excessivement élevées ou des temps de soudage prolongés peuvent entraîner la fissuration des joints de soudure. La couche de nickel de haute pureté du nickel-or électroplaqué présente une compatibilité supérieure avec la soudure, ce qui permet d’obtenir des composés intermétalliques plus stables et une fiabilité de soudure améliorée, tout en résistant à de multiples cycles de refusion. Cependant, si la couche d’or épaisse ne se dissout pas complètement, cela peut provoquer une fragilisation de l’or, compromettant la résistance du joint. Par conséquent, un placage fin en or est généralement recommandé pour les applications de soudure.

En termes de résistance à la corrosion et de durée de vie, le nickel-or électroplaqué offre des avantages supérieurs. La fine couche d’or (0,05-0,3 μm) dans l’or par immersion a principalement une fonction protectrice. Une utilisation prolongée ou une exposition à des environnements difficiles peut entraîner l’usure ou la corrosion de la couche d’or, affectant par la suite la couche de nickel. Le nickel-or électrolytique, en revanche, permet d’obtenir des couches d’or plus épaisses offrant des capacités de protection supérieures. De plus, la résistance à l’oxydation des couches de nickel de haute pureté surpasse celle des couches d’alliage nickel-phosphore, ce qui le rend adapté aux applications exigeant une durée de vie prolongée. Par exemple, les substrats LTCC utilisés dans des environnements extérieurs ou dans des conditions de température et d’humidité élevées ont une durée de vie 2 à 3 fois plus longue avec un placage électrolytique épais qu’avec un placage par immersion.

En termes de coût, le placage à l’or chimique offre un meilleur rapport qualité-prix. L’épaisseur de la couche d’or dans le placage à l’or chimique n’est que de 0,05 à 0,3 μm, ce qui se traduit par une consommation d’or nettement inférieure à celle du nickel-or électrolytique (en particulier les solutions d’or épaisses). De plus, le coût par utilisation de la solution de placage chimique est moins élevé. En revanche, les dépôts de nickel-or électrolytiques se caractérisent par des couches plus épaisses et une consommation d’or plus élevée. Combiné à l’investissement en capital et aux coûts énergétiques plus élevés des équipements d’électroplacage, le coût de traitement par unité de surface est généralement 1,5 à 3 fois supérieur à celui du placage à l’or chimique. Pour les substrats LTCC conventionnels produits en série, l’avantage en termes de coût du placage à l’or est particulièrement prononcé. Cependant, dans les applications spécialisées nécessitant un placage à l’or épais localisé et une grande fiabilité, le surcoût du nickel-or électrolytique peut être compensé par ses avantages en termes de performances.

Stratégie de sélection des substrats céramiques

Modules de communication haute fréquence (applications 5G/ondes millimétriques)

Avantages significatifs du placage à l’or par immersion

Stabilité supérieure de la profondeur de peau : la variation d’épaisseur de la couche d’or est contrôlée à ±8 %. À 77 GHz, cela améliore considérablement l’intégrité du signal, jusqu’à 40 %.

Caractéristiques d’oxydation exceptionnellement faibles : après 24 heures d’exposition à l’environnement, la résistance de contact n’augmente que de 2 %, alors que les procédés de placage à l’or affichent une augmentation de 8 %.

Applications typiques : fréquemment utilisé dans les réseaux d’antennes des unités d’antennes actives (AAU) des stations de base et les composants des émetteurs-récepteurs (T/R) des satellites.

Applications d’emballage à haute densité de puissance (liées aux dispositifs SiC/GaN)

Avantages significatifs du placage à l’or par immersion

Excellente adaptation à la dilatation thermique : la couche de nickel présente un coefficient de dilatation thermique (CTE) de 13 ppm/°C, ce qui correspond étroitement au CTE de 6 à 8 ppm/°C des substrats céramiques.

Forte résistance à la migration ionique : aucune défaillance n’est survenue après plus de 5 000 heures d’essais de vieillissement menés à 85 °C et 85 % d’humidité relative.

Scénarios d’application typiques : largement utilisé dans les contrôleurs de moteurs électriques pour les véhicules à énergie nouvelle et les onduleurs photovoltaïques.

Applications d’encapsulation de circuits intégrés 3D à micro-échelle

Avantages significatifs du procédé d’immersion dans l’or

Coplanarité de surface supérieure : la variation de hauteur des pastilles est inférieure à ±3 μm, ce qui permet de prendre en charge des micro-bossages avec un pas de 10 μm.

Couche de transition d’interface mince : l’épaisseur de sa couche de transition d’interface n’est que de 30 nm, alors que l’or électroplaqué présente une épaisseur supérieure à 80 nm.

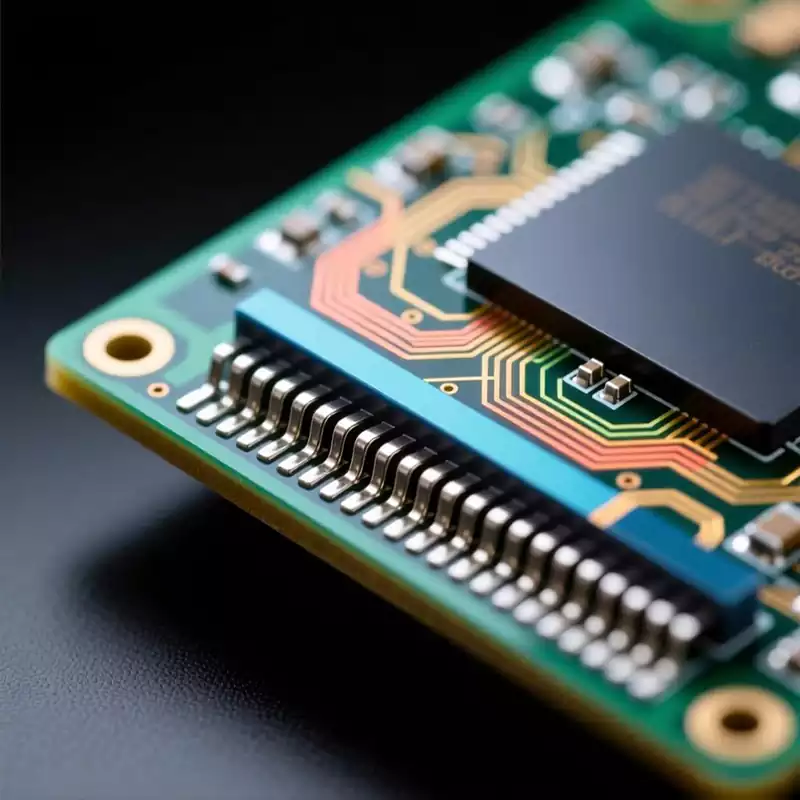

Dans les applications à substrats céramiques, le procédé d’immersion dans l’or est devenu le choix privilégié pour les systèmes électroniques à haute fiabilité en raison de son excellente compatibilité avec les substrats non conducteurs, de sa rugosité de surface extrêmement faible (valeur Ra < 0,06 μm) et de sa fiabilité thermomécanique exceptionnelle. Il occupe une position dominante dans les domaines de la technologie 5G à ondes millimétriques et des semi-conducteurs de troisième génération. À l’inverse, l’or électroplaqué conserve des avantages irremplaçables dans les applications d’insertion/retrait à haute résistance à l’usure, telles que les connecteurs militaires. À l’avenir, avec les progrès continus de la technologie des céramiques co-cuites à basse température (LTCC) et des techniques d’intégration hétérogène, le procédé d’immersion dans l’or continuera d’évoluer vers une précision de l’ordre du nanomètre et des profils ultra-minces. Cette progression facilitera des avancées technologiques majeures dans les communications 6G et les dispositifs quantiques.