En tant que composant essentiel des technologies d’interconnexion et d’encapsulation microélectroniques, l’évolution de la technologie céramique co-cuite reflète profondément les exigences croissantes en matière de performances, d’intégration et de fiabilité des systèmes électroniques. Depuis les premières céramiques co-cuites à haute température (HTCC) jusqu’à l’évolution ultérieure des céramiques co-cuites à basse température (LTCC), ces deux technologies ne représentent pas une simple itération ou substitution, mais des voies techniques distinctes et des avantages façonnés par des priorités d’ingénierie et des scénarios d’application différents.

L’émergence de la technologie céramique co-cuite n’a pas été motivée par la recherche de nouveaux matériaux en soi, mais plutôt par les impératifs techniques des systèmes électroniques en matière d’interconnexions fiables, d’intégration multicouche et d’adaptabilité environnementale. Dans ce contexte, la HTCC est devenue la première voie technique mature et largement adoptée, avec un objectif unique : offrir une stabilité structurelle et une fiabilité à long terme dépassant de loin celle des circuits imprimés organiques dans des conditions environnementales complexes, à haute température et à forte puissance. Les premiers systèmes électroniques présentaient des exigences de performance moins différenciées, les priorités techniques étant davantage axées sur la « facilité d’utilisation » et la « fiabilité » que sur le volume, la fréquence ou la densité d’intégration. Cette époque a jeté les bases de la position technique établie de la HTCC.

À mesure que les technologies de communication progressaient vers des fréquences plus élevées et que les modules électroniques continuaient à se miniaturiser, les limites de la HTCC traditionnelle sont progressivement apparues. Les pertes conductrices des métaux à point de fusion élevé, la densité de routage limitée et les conceptions structurelles relativement conservatrices rendaient difficile de répondre aux nouvelles exigences des systèmes dans les applications à haute fréquence et à haute intégration. La pratique de l’ingénierie a commencé à révéler que toutes les applications ne nécessitaient pas de résister à des conditions de température extrêmes. En revanche, des performances électriques supérieures, des structures plus compactes et une intégration fonctionnelle plus élevée sont apparues comme les nouvelles exigences fondamentales. Poussé par cette évolution des exigences, le LTCC a élargi les possibilités de conception des substrats céramique en abaissant les températures de frittage et en introduisant de nouveaux matériaux et de nouvelles approches de processus.

Par conséquent, d’un point de vue technologique, le HTCC privilégie la fiabilité et la résistance à l’environnement, tandis que le LTCC se concentre principalement sur les performances électriques et l’intégration des systèmes. Cette différence fondamentale dans les points de départ dicte une série de compromis dans le choix des matériaux, les processus et le positionnement des applications, qui imprègnent tous les détails techniques.

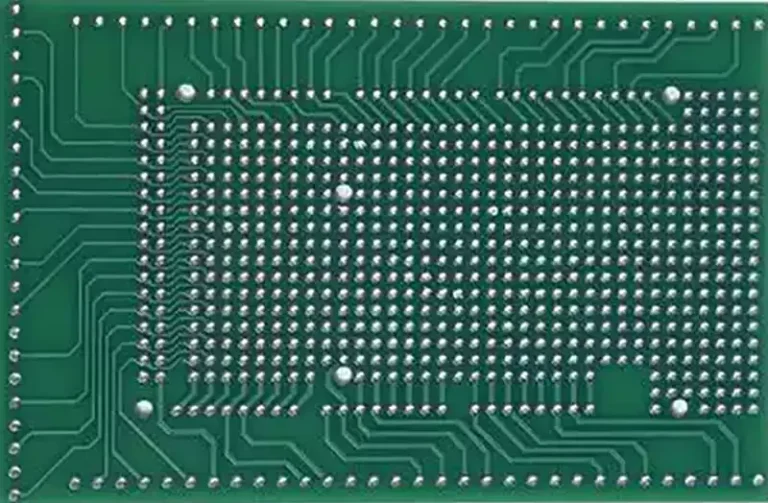

Dans la pratique de l’ingénierie, les systèmes de matériaux sont souvent compris de manière simpliste comme des « différences de formulation ». Cependant, pour le LTCC et le HTCC, la véritable distinction réside dans les mécanismes de frittage fondamentalement différents. Le HTCC utilise un frittage à haute température à l’état solide, dans lequel les particules céramiques sont densifiées par diffusion aux joints de grains et croissance des grains à des températures extrêmement élevées. Les pores sont complètement éliminés, formant finalement une structure cristalline très stable. Cette structure présente une porosité extrêmement faible, une excellente intégrité cristalline et une variation minimale des performances dans des conditions de température élevée. Cependant, elle nécessite également de résister à des conditions de frittage extrêmes, ne laissant pratiquement aucune marge de manœuvre pour les ajustements du système de matériaux et imposant des exigences strictes en matière d’équipement et de contrôle des processus.

Le LTCC modifie ce processus de frittage en introduisant une phase vitreuse dans le système céramique. Pendant le chauffage, la phase vitreuse se ramollit et subit un écoulement visqueux, comblant les vides entre les particules céramiques et permettant une densification à des températures plus basses. Ce mécanisme de frittage impliquant une phase liquide signifie que le LTCC n’est pas simplement une « variante à basse température » du HTCC, mais plutôt une approche technologique fondamentalement différente dans sa logique de formation. La conséquence directe est une réduction significative de la température de frittage et un contrôle plus facile des contraintes internes. Cependant, cela introduit également une limitation objective, à savoir que la stabilité à haute température à long terme est contrainte par la phase vitreuse. C’est précisément cette limitation qui explique pourquoi le LTCC peine à remplacer le HTCC dans des conditions de fonctionnement à haute température prolongée.

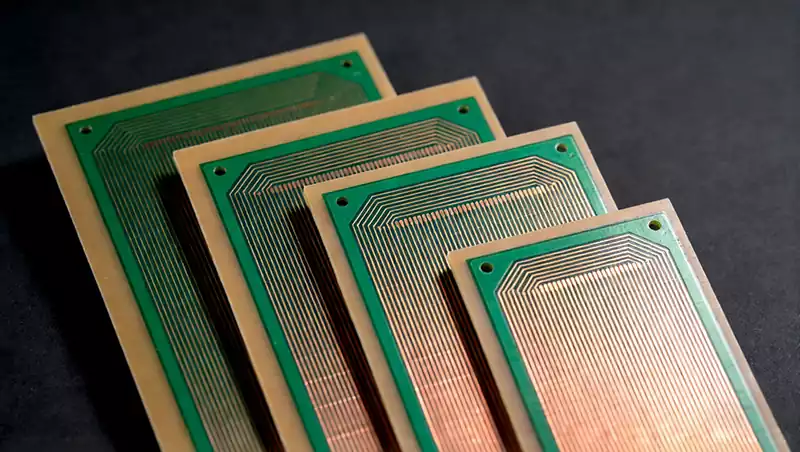

Les différences entre les systèmes conducteurs soulignent encore davantage la manière dont les deux technologies définissent des limites distinctes pour les capacités du système. L’utilisation répandue de l’argent et de ses alliages comme conducteurs dans le LTCC implique non seulement une résistance CC plus faible, mais aussi une réduction des pertes de surface à haute fréquence, ce qui confère des caractéristiques de transmission de signal supérieures dans les bandes micro-ondes et millimétriques. Parallèlement, le système à base d’argent permet d’obtenir des largeurs de ligne plus fines et un routage plus serré, ce qui permet une conception de circuits à haute densité et confère ainsi au LTCC un potentiel de performance électrique proche des processus semi-conducteurs dans les circuits à haute fréquence.

La valeur des métaux à point de fusion élevé tels que le tungstène et le molybdène utilisés dans le HTCC ne réside pas dans leur conductivité, mais dans leur compatibilité exceptionnelle avec les processus de frittage à haute température. Ces métaux conservent leur stabilité structurelle au-dessus de 1 500 °C, formant des interfaces fiables avec le substrat céramique. Cela garantit que les vias et les interconnexions internes restent fonctionnels dans des conditions extrêmes et conservent l’intégrité de l’interface pendant des cycles thermiques prolongés. Cette caractéristique rend le HTCC plus adapté à la gestion de courants élevés et de contraintes thermiques soutenues qu’à la recherche de performances de signal extrêmes. Par conséquent, le choix du système conducteur représente fondamentalement un compromis entre deux objectifs techniques : la qualité du signal et la résistance à l’environnement.

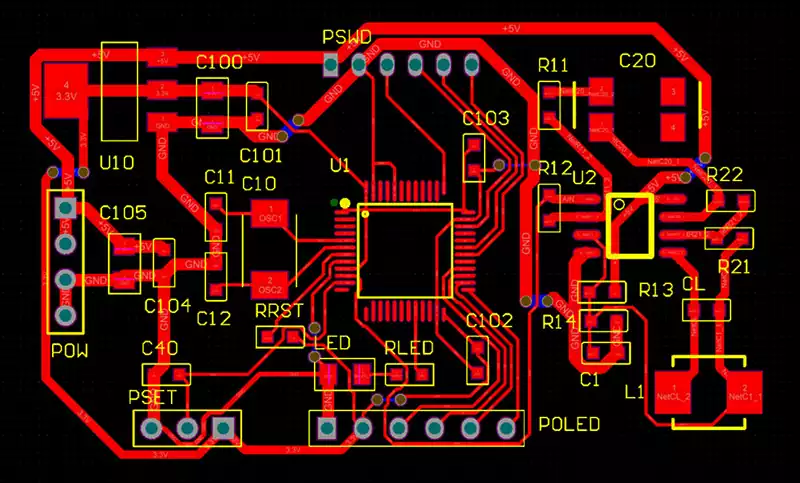

Les différences entre les processus accentuent encore davantage la divergence en matière de liberté de conception entre les deux technologies. Les caractéristiques à basse température du LTCC permettent une réalisation structurelle complète avant le frittage, ce qui permet aux ingénieurs de réaliser des conceptions complexes pendant la phase verte. Cela inclut des résistances et des condensateurs intégrés, des structures RF multicouches et des unités fonctionnelles telles que des cavités scellées ou des canaux microfluidiques. Cette capacité élève le LTCC au-delà de la simple connectivité électrique, le transformant en un support fonctionnel tridimensionnel. Cependant, parallèlement, la complexité accrue de la conception augmente considérablement les risques liés à la cohérence de la fabrication, ce qui exige un contrôle des processus et une gestion de la qualité plus stricts.

La logique de processus du HTCC adopte une approche plus conservatrice. Le frittage à haute température nécessite une prise en compte approfondie du retrait, de la déformation et de la stabilité structurelle pendant la phase de conception, ce qui se traduit par un espace de conception relativement restreint. Les ingénieurs se concentrent principalement sur la disposition dans les limites de fiabilité établies plutôt que de rechercher une intégration élevée. Si cette contrainte réduit la flexibilité de la conception, elle offre une plus grande prévisibilité et une meilleure stabilité des lots, ce qui la rend particulièrement adaptée aux applications de qualité industrielle et automobile exigeant une cohérence stricte.

D’un point de vue systémique, la distinction entre LTCC et HTCC ne réside pas dans un seul paramètre, mais dans des priorités différentes parmi un ensemble complet de caractéristiques de performance. Le LTCC privilégie les pertes à haute fréquence, la cohérence du retard du signal et la densité fonctionnelle, ce qui le rend largement utilisé dans les systèmes de communication, les radars et les systèmes de détection de précision. Le HTCC, en revanche, met l’accent sur la stabilité à haute température à long terme, la résistance aux chocs thermiques, la résistance mécanique et la fiabilité de l’emballage, et est utilisé dans l’électronique automobile, le contrôle industriel et les applications aérospatiales sur de longues périodes. Les deux technologies ne sont pas en concurrence sur le même plan, mais chacune représente une solution optimale pour des objectifs système distincts.

Dans les projets d’ingénierie pratiques, le choix entre LTCC et HTCC influence souvent directement la trajectoire technique et la structure globale des coûts d’un produit. L’utilisation du LTCC dans des environnements à haute température et à forte puissance pendant de longues périodes peut entraîner des risques potentiels en matière de fiabilité ; à l’inverse, l’utilisation du HTCC dans des modules miniaturisés à haute fréquence peut entraîner une redondance des performances et une augmentation des coûts. Un jugement technique mûr doit transcender la simple comparaison de paramètres et procéder à des évaluations complètes sur plusieurs dimensions : environnements opérationnels, caractéristiques des signaux, exigences en matière de durée de vie et coûts totaux du cycle de vie. Seule une compréhension approfondie des différences intrinsèques entre ces technologies permet de prendre des décisions de sélection véritablement rationnelles.

L’évolution technologique et le choix d’application entre HTCC et LTCC ne représentent pas une simple distinction entre supériorité et infériorité, mais plutôt une optimisation et des compromis adaptés aux diverses exigences des systèmes électroniques. Le HTCC continue de jouer un rôle irremplaçable dans les environnements extrêmes grâce à son endurance exceptionnelle à haute température, sa fiabilité et sa stabilité structurelle. À l’inverse, le LTCC démontre un potentiel formidable dans les systèmes électroniques modernes qui recherchent la miniaturisation et le fonctionnement à haute fréquence, en tirant parti de ses performances électriques supérieures, de sa densité d’intégration élevée et de sa flexibilité de conception.