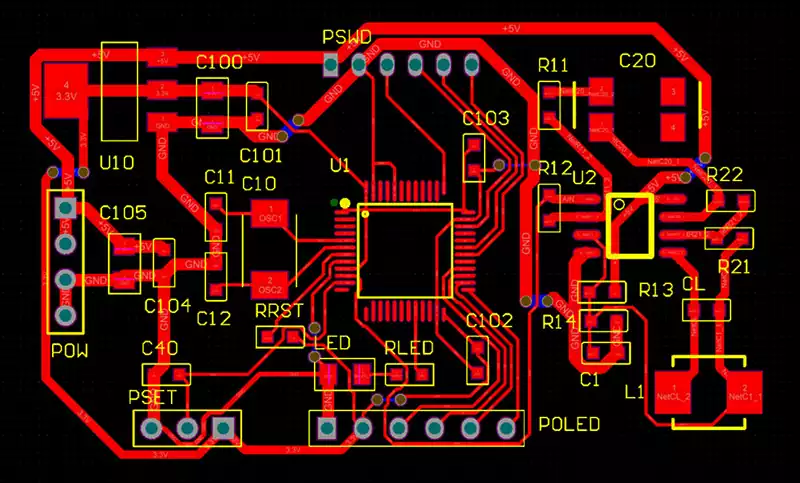

Le FR4 à haute Tg est un substrat en résine époxy renforcé de fibres de verre ignifuge avec une température de transition vitreuse (Tg) ≥ 170 °C. Il sert de matériau de base résistant aux hautes températures couramment utilisé pour les circuits imprimés, avec des formulations de résine optimisées améliorant la résistance thermique et la stabilité pour s’adapter au soudage sans plomb et aux conditions de fonctionnement à haute température.

La Tg (température de transition vitreuse) est un indicateur de performance essentiel pour les substrats FR4, qui désigne la température critique à laquelle la résine époxy passe d’un « état vitreux » rigide à un « état hautement élastique » flexible. Lorsque la température de fonctionnement du FR4 dépasse la Tg, les propriétés mécaniques et les performances d’isolation du substrat se détériorent fortement ; en dessous de la Tg, il conserve des caractéristiques de performance stables.

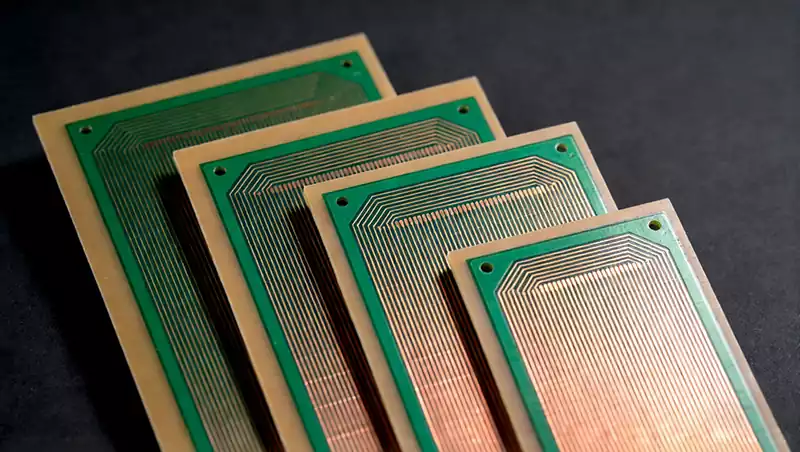

Le FR4 conventionnel présente généralement une Tg comprise entre 130 et 140 °C, tandis que le FR4 à haute Tg atteint généralement ≥ 170 °C, les variantes haut de gamme dépassant 200 °C. La distinction fondamentale provient de la formulation de la résine époxy : le FR4 conventionnel utilise de l’époxy bisphénol A standard avec des chaînes moléculaires relativement simples et une stabilité thermique limitée ; Le FR4 à haute Tg utilise principalement des résines époxy modifiées (telles que l’époxy phénolique ou l’époxy biphénylique), qui améliorent la température de décomposition thermique et la stabilité thermique du substrat en optimisant la densité de réticulation de la chaîne moléculaire. En outre, le FR4 à haute Tg impose des exigences plus strictes en matière de sélection des tissus de verre et de processus de laminage. Il utilise généralement des tissus de verre de haute pureté et des techniques de laminage à haute température et haute pression afin de garantir une structure de substrat dense et sans vide, ce qui améliore encore la stabilité thermique et la résistance mécanique.

En termes de performances, le FR4 à haute Tg présente des améliorations significatives par rapport au FR4 conventionnel en termes de propriétés thermiques, mécaniques et isolantes : sa température de déflexion thermique dépasse celle du FR4 conventionnel de 30 à 50 °C, avec un taux de perte de poids thermique inférieur à 2 % à 180 °C (contre plus de 5 % pour le FR4 conventionnel) ; Sa résistance à la flexion conserve plus de 80 % des valeurs à température ambiante à des températures élevées (150 °C), alors que le FR4 conventionnel ne conserve que 50 % ; dans des conditions de chaleur humide (150 °C, 85 % d’humidité relative), le FR4 à haute Tg présente une résistance d’isolation 10 à 100 fois supérieure à celle du FR4 conventionnel, démontrant ainsi une stabilité d’isolation supérieure. Ces avantages en termes de performances sont précisément ce qu’exigent les applications à haute puissance.

Pourquoi les applications à haute puissance doivent-elles choisir un FR4 à haute Tg ?

1.Résistance à des températures élevées prolongées pour éviter la déformation thermique et le délaminage du substrat

Les composants essentiels des équipements électroniques à haute puissance (tels que les IGBT, les MOSFET de puissance et les ponts redresseurs) génèrent une chaleur importante pendant leur fonctionnement. Même avec des systèmes de refroidissement, la température de fonctionnement à long terme des substrats de circuits imprimés peut atteindre 150 à 180 °C. Le FR4 conventionnel présente une température de transition vitreuse (Tg) de seulement 130 à 140 °C. À ce seuil, le matériau entre dans un état hautement élastique, présentant une déformation thermique prononcée (augmentation marquée du coefficient de dilatation thermique, CTE). Cela provoque l’étirement des pistes du circuit imprimé et la fissuration des joints de soudure. Plus grave encore, les températures élevées compromettent la résistance de la liaison interfaciale entre la résine époxy et le tissu en fibre de verre, entraînant un délaminage, la formation de cloques et même le détachement de la feuille de cuivre, ce qui provoque directement des courts-circuits dans les équipements.

Le FR4 à haute Tg présente une valeur de Tg ≥ 170 °C, avec une limite supérieure de température de fonctionnement dépassant de loin celle du FR4 conventionnel. Il conserve un état vitreux à des températures soutenues de 150 à 180 °C, contrôlant la déformation thermique à moins de 0.2 %, ce qui est nettement inférieur aux 1,5 % habituels pour le FR4 standard. Parallèlement, la densité de réticulation plus élevée des chaînes moléculaires de résine époxy dans le FR4 à haute Tg assure une liaison interfaciale plus étroite avec le tissu en fibre de verre, minimisant ainsi le délaminage et la formation de bulles à des températures élevées. Les données expérimentales indiquent qu’après 1 000 heures d’essais continus à 180 °C, les substrats FR4 à haute Tg ne présentaient aucun délaminage significatif, alors que le FR4 conventionnel présentait une formation de bulles et une séparation prononcées après seulement 200 heures.

2.Résistance aux chocs thermiques instantanés pour garantir la stabilité structurelle

Dans les applications à haute puissance, les cycles de démarrage-arrêt des équipements et les changements de charge soudains (par exemple, l’accélération dans les véhicules à énergie nouvelle, les arrêts d’urgence dans les équipements industriels) soumettent les substrats de circuits imprimés à des chocs thermiques instantanés. Les températures passent de la température ambiante à plus de 180 °C en quelques secondes à quelques dizaines de secondes avant de redescendre rapidement. Ces fluctuations de température drastiques imposent d’énormes contraintes thermiques au substrat du circuit imprimé, mettant à l’épreuve sa résistance mécanique et sa résistance à la fatigue.

Le FR4 conventionnel présente une fragilité considérable. Sous l’effet d’un choc thermique instantané, les contraintes thermiques se concentrent au niveau des vides internes ou des défauts d’interface du substrat, provoquant facilement des microfissures. Des chocs thermiques répétés au fil du temps provoquent la propagation de ces microfissures, conduisant finalement à la fracture du circuit imprimé. Le FR4 à haute Tg utilise une résine époxy modifiée offrant une ténacité et une résistance à la fatigue accrues. Parallèlement, des processus de stratification optimisés réduisent la porosité interne (≤ 1 %), atténuant ainsi le risque de concentration des contraintes thermiques. Lors d’essais de cycles de chocs thermiques de -40 °C à 180 °C, le FR4 à haute Tg n’a présenté aucune fissure après 500 cycles, avec une rétention de la résistance mécanique ≥ 90 %. En revanche, le FR4 conventionnel a développé des fissures visibles après seulement 100 cycles, avec une baisse de la résistance mécanique de plus de 40 %.

3.Maintien des performances d’isolation à haute température pour atténuer les risques liés à la sécurité électrique

Dans les applications à haute puissance, les substrats de circuits imprimés doivent résister non seulement à des températures élevées, mais aussi à des tensions élevées et à des courants importants. La stabilité des propriétés d’isolation a un impact direct sur la sécurité électrique des équipements. Les températures élevées accélèrent le vieillissement et la dégradation des résines époxy, générant des substances de faible poids moléculaire. Ce processus réduit la résistance d’isolation du substrat et augmente le courant de fuite, ce qui peut entraîner une rupture de l’isolation et des incidents de sécurité dans des conditions difficiles.

La résine époxy modifiée utilisée dans le FR4 à haute Tg présente une résistance au vieillissement supérieure, avec un taux de dégradation nettement inférieur à celui du FR4 conventionnel à des températures élevées. Dans un environnement humide et chaud de 150 °C et 85 % d’humidité relative, le FR4 à haute Tg atteint une résistance d’isolation supérieure à 10^12 Ω·cm et un courant de fuite ≤10 μA. Après 1000 heures de vieillissement, son taux de diminution de la résistance d’isolation reste ≤10 %. À l’inverse, le FR4 conventionnel présente une résistance d’isolement de seulement 10⁹ Ω·cm dans des conditions identiques, avec un courant de fuite ≥50 μA. Après 200 heures, la dégradation de sa résistance d’isolement dépasse 50 %. De plus, le FR4 à haute Tg présente une résistance supérieure à l’arc électrique, avec une endurance à l’arc supérieure à 180 secondes. Cela permet une défense efficace contre les surtensions transitoires dans les scénarios à haute puissance, atténuant ainsi le risque de rupture de l’isolation.

Domaines d’application typiques du FR4 à haute Tg

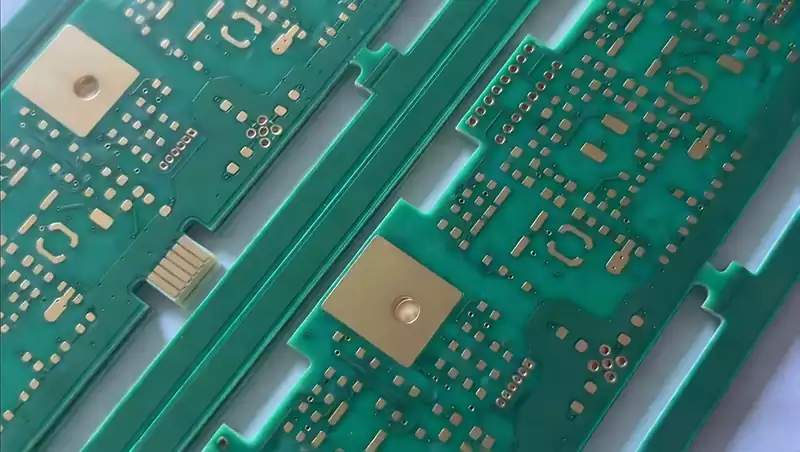

1.Secteur des véhicules à énergie nouvelle (onduleurs, OBC, PDU)

L’onduleur sert de module d’alimentation central dans les véhicules à énergie nouvelle, convertissant le courant continu de la batterie en courant alternatif pour alimenter le moteur. La puissance de fonctionnement peut atteindre des dizaines, voire des centaines de kilowatts, le substrat interne du circuit imprimé supportant des températures de fonctionnement à long terme de 150 à 180 °C tout en étant soumis à des chocs thermiques instantanés pendant les cycles de démarrage-arrêt. Les chargeurs embarqués (OBC) et les unités de distribution d’énergie (PDU) sont soumis à des températures élevées similaires. Le FR4 à haute Tg maintient des performances stables dans ces conditions, empêchant les défaillances des circuits imprimés causées par des températures élevées et garantissant la sécurité opérationnelle des véhicules à énergie nouvelle. Actuellement, les principaux constructeurs de véhicules à énergie nouvelle (tels que Tesla, BYD et CATL) utilisent des substrats FR4 à haute Tg pour les circuits imprimés de leurs modules d’alimentation.

2.Applications industrielles de contrôle et d’électronique de puissance (onduleurs, servomoteurs, redresseurs)

Les onduleurs industriels, les servomoteurs et les équipements similaires contrôlent des moteurs à haute puissance. Pendant leur fonctionnement, les dispositifs de puissance génèrent une chaleur importante, les substrats de circuits imprimés fonctionnant généralement à des températures comprises entre 140 et 160 °C. Les redresseurs doivent effectuer une conversion CA-CC dans des conditions de haute tension, de courant élevé et de température élevée, ce qui exige des propriétés d’isolation et une stabilité thermique exceptionnelles de la part du circuit imprimé. Le FR4 à haute Tg résiste efficacement aux températures élevées et aux chocs thermiques dans ces scénarios, garantissant un fonctionnement continu et stable des équipements industriels tout en minimisant les interruptions de production causées par les défaillances des circuits imprimés.

3.Applications de communication haute fréquence et de stockage d’énergie (amplificateurs de puissance pour stations de base 5G, onduleurs de stockage d’énergie)

Les amplificateurs de puissance (PA) des stations de base 5G fonctionnent à des niveaux de puissance considérablement accrus pour atteindre une bande passante et des débits de transmission élevés, avec des températures internes des substrats de circuits imprimés dépassant 150 °C. Les onduleurs de stockage d’énergie convertissent le courant continu des batteries de stockage en courant alternatif pour l’intégration au réseau, ce qui les confronte à un double défi : une puissance élevée, une tension élevée et des chocs thermiques transitoires pendant le fonctionnement. Le FR4 à haute Tg répond non seulement aux exigences de température élevée de ces applications, mais présente également des propriétés diélectriques supérieures (faible facteur de perte diélectrique Df), minimisant l’atténuation des signaux haute fréquence et répondant aux exigences des communications haute fréquence 5G.

Paramètres clés et considérations pour choisir un FR4 à haute Tg

Paramètres clés

Tout d’abord, correspondance précise de la valeur Tg : sélectionnez la valeur Tg correspondante en fonction de la température de fonctionnement à long terme du circuit imprimé. Il est recommandé que la valeur Tg soit supérieure de 20 à 30 °C à la température de fonctionnement à long terme (par exemple, pour une température de fonctionnement à long terme de 150 °C, choisissez un produit avec une Tg ≥ 180 °C). En cas de chocs thermiques transitoires, augmentez encore la marge de la valeur Tg (par exemple, pour une température transitoire de 200 °C, choisissez un produit avec une Tg ≥ 200 °C). Deuxièmement, les paramètres de performance thermique : surveillez la température de déflexion thermique (HDT), le coefficient de dilatation thermique (CTE) et le taux de perte de poids thermique afin de garantir la stabilité thermique du substrat à des températures élevées. Troisièmement, les paramètres de performance d’isolation : évaluez la résistance d’isolation, la résistance à l’arc et la perte diélectrique afin de répondre aux exigences des applications à haute tension et haute fréquence. Quatrièmement, les paramètres de performance mécanique : évaluez la résistance à la flexion et la résistance aux chocs afin de supporter les contraintes thermiques liées aux chocs thermiques transitoires.

Points à noter

Évitez l’idée fausse selon laquelle « des valeurs de Tg plus élevées sont toujours meilleures » : des valeurs de Tg excessivement élevées augmentent considérablement le coût des substrats (le FR4 à haute Tg avec une Tg ≥ 200 °C coûte 1,5 à 2 fois plus cher que le FR4 à haute Tg standard) et réduisent la résistance des substrats. Pour les applications nécessitant des températures moins élevées, il suffit de choisir une valeur de Tg appropriée, sans chercher aveuglément à obtenir une Tg élevée. Parallèlement, sélectionnez des produits provenant de fabricants réputés afin de garantir l’exactitude des valeurs Tg déclarées (certains produits à bas prix gonflent artificiellement les valeurs Tg). Demandez aux fournisseurs des rapports d’essais réalisés par des tiers (par exemple, certification SGS, UL). En outre, le FR4 à haute Tg exige des paramètres de traitement plus stricts (par exemple, température de laminage, temps de durcissement). Coordonnez-vous au préalable avec les fabricants de circuits imprimés afin de vous assurer que les techniques de traitement sont adaptées aux caractéristiques du substrat.

FAQ

Q1 : Une valeur Tg plus élevée dans le FR4 à haute Tg équivaut-elle à des performances supérieures ?

R1 : Pas nécessairement. Une valeur Tg plus élevée indique une meilleure stabilité thermique, mais elle entraîne également une augmentation des coûts du substrat et une réduction de la résistance. Le principe fondamental pour le choix est « l’adéquation à l’application ». Il suffit de s’assurer que la valeur Tg dépasse de 20 à 30 °C la température de fonctionnement à long terme du circuit imprimé. La recherche aveugle de valeurs Tg excessivement élevées augmente les coûts et peut nuire aux performances de traitement des circuits imprimés (par exemple, fissuration due au perçage).

Q2 : Le FR4 conventionnel peut-il être adapté à des scénarios de forte puissance grâce à une optimisation thermique ?

R2 : C’est très difficile. L’optimisation thermique ne peut que réduire la température de surface du circuit imprimé ; elle ne peut pas modifier les limites de stabilité thermique inhérentes au substrat. Dans les scénarios à haute puissance, les températures internes du circuit imprimé peuvent dépasser de loin les températures de surface. La faible Tg du FR4 conventionnel signifie que même si les températures de surface sont contrôlées en dessous de 130 °C, les températures internes peuvent encore dépasser la Tg, provoquant une déformation et un délaminage du substrat. Les applications à haute puissance doivent s’appuyer sur la stabilité thermique intrinsèque du FR4 à haute Tg ; l’optimisation thermique ne sert que de mesure complémentaire.

Q3 : Y a-t-il une différence de coût significative entre le FR4 à haute Tg et le FR4 conventionnel ?

A3 : La différence est prononcée. Le FR4 à haute Tg (Tg ≥ 170 °C) coûte 30 à 50 % plus cher que le FR4 conventionnel ; le FR4 à haute Tg haut de gamme avec une Tg ≥ 200 °C coûte 1,5 à 2 fois plus cher que le FR4 conventionnel. Cette disparité de coût provient principalement des dépenses en matières premières, telles que les résines époxy modifiées et les tissus en fibre de verre de haute pureté, ainsi que des coûts supplémentaires liés à des processus de laminage plus rigoureux.

Q4 : Comment vérifier si la valeur Tg du FR4 à haute Tg répond aux spécifications ?

A4 : Des méthodes de test professionnelles peuvent être utilisées pour la vérification, les approches courantes comprenant la calorimétrie différentielle à balayage (DSC) et l’analyse thermomécanique (TMA). Il est conseillé de demander des rapports d’essais réalisés par des tiers (par exemple, des rapports de certification SGS ou UL) aux fournisseurs, ou de soumettre des échantillons à des organismes d’essais professionnels pour vérification. En outre, des essais de vieillissement à haute température peuvent fournir une validation supplémentaire : soumettez le circuit imprimé à un vieillissement continu à une température inférieure de 10 °C à la valeur Tg déclarée pendant 1 000 heures. L’absence de délamination ou de déformation indique que la valeur Tg est essentiellement conforme.

Q5 : En quoi le traitement du FR4 à haute Tg diffère-t-il du FR4 conventionnel ?

A5 : Le FR4 à haute Tg exige des paramètres de traitement plus stricts. Les températures de laminage doivent être élevées à 180-220 °C (contre 150-160 °C pour le FR4 standard), avec des temps de durcissement prolongés (généralement 30 à 50 % plus longs). Des forets plus tranchants doivent être utilisés lors du perçage, avec des vitesses de perçage réduites afin d’éviter les parois rugueuses ou les fissures causées par les variations de dureté du substrat. Lors du soudage, les températures de refusion peuvent être modérément augmentées, mais doivent rester inférieures à la valeur Tg afin d’éviter toute déformation du substrat.

Q6 : Pour les applications à haute puissance, quelles conceptions de support sont nécessaires en plus de la sélection d’un FR4 à haute Tg ?

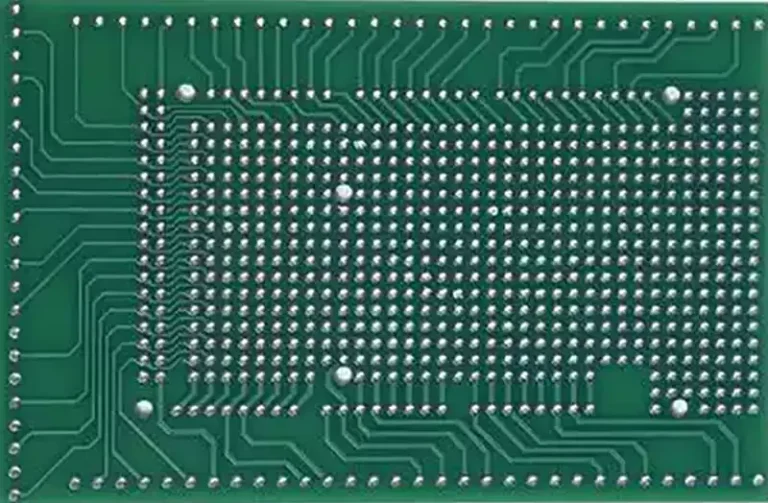

R6 : Optimisez la gestion thermique, la disposition des circuits et les processus d’emballage. Pour la conception thermique, intégrez des vias dissipateurs de chaleur, de grands plots de cuivre et des plots dissipateurs de chaleur à côté des dissipateurs thermiques ou des ventilateurs afin d’améliorer la dissipation. Dans la disposition des circuits, évitez le regroupement excessif de composants de puissance afin de minimiser les points chauds locaux. Pour l’emballage, sélectionnez des composants et des matériaux de soudure résistants aux températures élevées afin de garantir la compatibilité thermique de l’ensemble du système PCB.

Les défis liés aux températures élevées inhérents aux applications à haute puissance rendent le FR4 conventionnel inadapté à un fonctionnement fiable. Le FR4 à haute Tg, avec sa stabilité thermique, sa résistance mécanique et ses propriétés isolantes exceptionnelles, s’impose comme la solution indispensable dans de tels scénarios. Des véhicules à énergie nouvelle aux systèmes de contrôle industriels, des communications 5G aux systèmes de stockage d’énergie, le FR4 à haute Tg est omniprésent, offrant une base de sécurité robuste pour les équipements électroniques à haute puissance.