Qu’est-ce que le test pcba?Le test pcba (Printed Circuit Board Assembly Test), également appelé inspection d’pcba, désigne une série de tests électriques et fonctionnels effectués sur un circuit imprimé après l’installation et la soudure de tous les composants électroniques (tels que les puces, les résistances, les condensateurs, etc.).

En bref, son objectif principal est de garantir que le circuit imprimé assemblé fonctionne correctement et qu’il ne présente pas de défauts de fabrication.

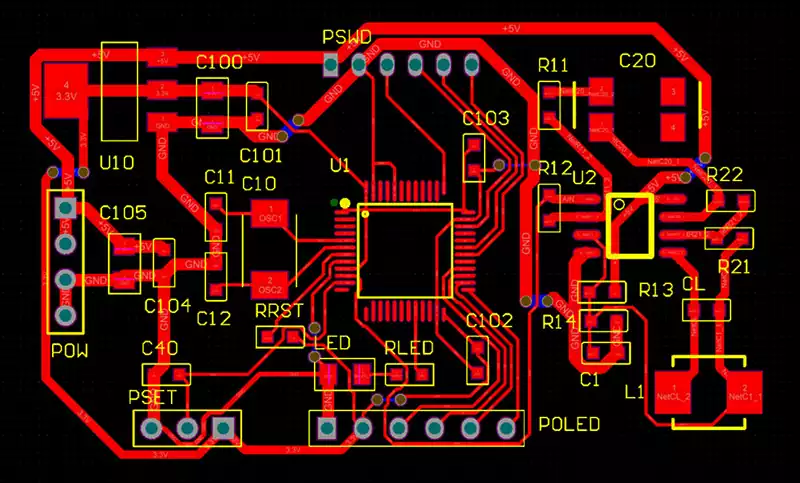

Objet du test : L’objet du test est le PCBA (Printed Circuit Board Assembly) complet, c’est-à-dire le PCB vide (sans composants) + tous les composants soudés.

Principales méthodes de test pcba :

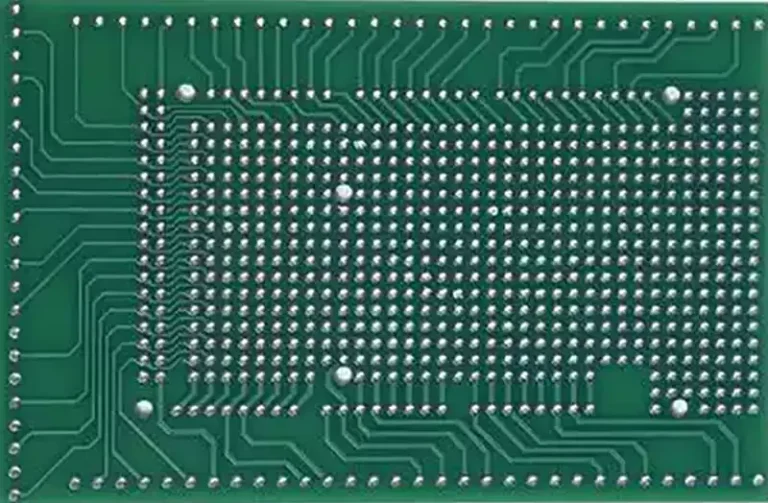

Test ICT (In-Circuit Tester) :

Il s’agit d’un système de test automatique pour circuits assemblés. Son principe de fonctionnement consiste à utiliser des sondes de test pour entrer en contact avec les points de test prévus dans la conception du PCB, afin de tester l’état des circuits du PCBA, y compris les ouvertures, les courts-circuits et la qualité de soudure de tous les composants. Ce test peut être subdivisé en tests d’ouverture, de court-circuit, de résistance, de capacité, de diode, de transistor, de transistor à effet de champ, de test de broches d’IC (tels que test connect check, BasicScan Bist, etc.). Il permet de détecter divers défauts tels que l’absence, l’installation incorrecte, la déviation des valeurs de paramètres, les soudures défectueuses des composants généraux et spéciaux, ainsi que les ouvertures et courts-circuits du circuit imprimé, et d’afficher clairement les composants défectueux ou les positions d’ouverture et de court-circuit à l’utilisateur via une imprimante ou un écran.

Test FCT (Functional Test) :

Ce test simule les fonctions réelles du PCBA et utilise la programmation des IC pour détecter les problèmes potentiels dans le matériel et le logiciel, tout en nécessitant un support de test approprié. En bref, le test FCT consiste à appliquer des signaux d’excitation appropriés à la carte cible testée, puis à mesurer si la réponse de sa sortie répond aux exigences prévues.

Le processus de base du test FCT comprend la connexion des instruments, le démarrage de la mesure, l’acquisition des données, le traitement des données, l’analyse des données et la sortie des résultats. Pendant le test, divers environnements de test sont construits pour réaliser pleinement les différentes fonctions de test.

Test de fatigue :

Il consiste à effectuer des opérations continues à haute fréquence et sur une longue période sur le PCBA pour observer s’il présente des défaillances et évaluer ainsi la probabilité de défaillance.

Test de vieillissement :

Il consiste à laisser le PCBA et les produits électroniques sous tension et en fonctionnement pendant une longue période pour vérifier s’ils présentent des défaillances ou des problèmes.

Test fonctionnel :

Il consiste à tester les différentes fonctions du PCBA une par une pour garantir leur bon fonctionnement, par exemple les fonctions d’interrupteur, l’affichage des LED, les performances des interfaces de communication, etc.

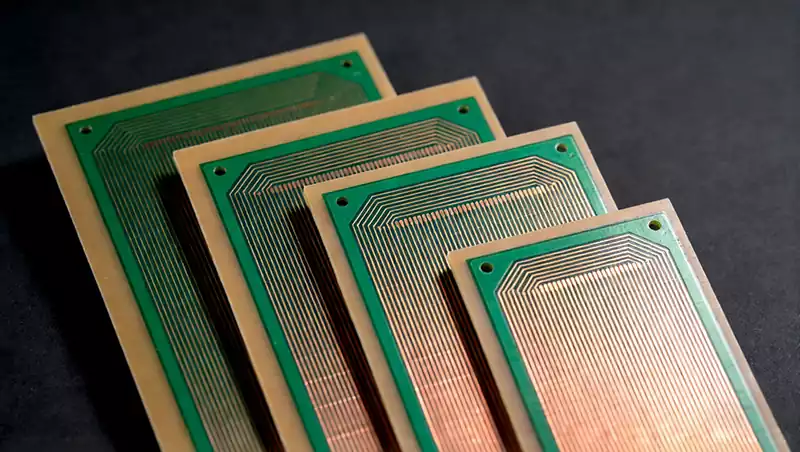

Test de broches volantes :

Le test de broches volantes et le test en circuit (ICT) sont des formes de test efficaces et reconnues. Les deux peuvent détecter efficacement les problèmes de qualité de production, mais le test de broches volantes s’est avéré être une méthode particulièrement rentable pour améliorer les normes des circuits imprimés.

Pourquoi effectuer un test de PCBA après l’achèvement des processus de fabrication du circuit imprimé ?

Garantir le bon fonctionnement du circuit :

L’objectif principal du test d’assemblage de circuit imprimé est de vérifier si le circuit imprimé fonctionne conformément aux exigences de conception. Grâce au test fonctionnel (FCT), il est possible de simuler l’état de fonctionnement réel du circuit imprimé et de garantir que tous les composants électroniques et les circuits fonctionnent correctement ensemble. Si des problèmes tels que des courts-circuits, des ouvertures ou des anomalies des paramètres électriques sont détectés, ils peuvent être corrigés rapidement pour éviter que des produits défectueux n’entrent sur le marché.

Améliorer la stabilité du produit :

Lors du test d’pcba, non seulement le fonctionnement du circuit est vérifié, mais des tests de fiabilité tels que les tests de cycle thermique et les tests de vibration sont également effectués. Ces tests permettent de simuler les conditions de fonctionnement du circuit imprimé dans des environnements extrêmes et d’évaluer sa fiabilité. En éliminant les produits susceptibles de tomber en panne dans des conditions difficiles, la stabilité du produit final peut être améliorée et la probabilité de défaillance réduite.

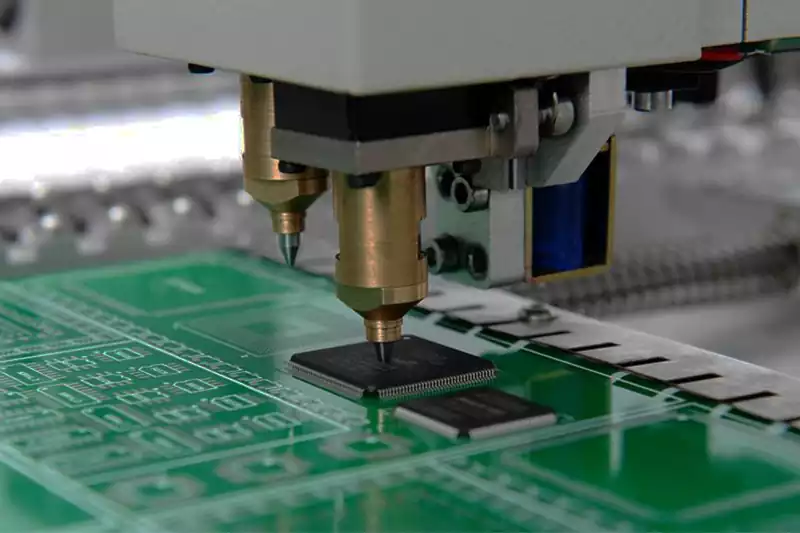

Détecter les défauts de fabrication :

Même dans un processus de production hautement automatisé, il est difficile d’éliminer complètement les défauts de fabrication. Des défauts tels que des soudures défectueuses, des installations incorrectes de composants et des décollement de pads peuvent survenir lors du processus de fabrication. Le test d’assemblage de circuit imprimé permet de détecter efficacement ces défauts de fabrication grâce au test en circuit (ICT) et à l’inspection visuelle. La réparation rapide de ces défauts permet d’améliorer la qualité du produit et de réduire les coûts liés à la réparation ultérieure et à la mise au rebut des produits.

Répondre aux exigences des clients et des normes de l’industrie :

De nombreuses industries et clients ont des normes de qualité strictes, et le test d’assemblage de circuit imprimé est une étape clé pour atteindre ces normes. Grâce au test d’pcba, il est possible de garantir que le produit répond aux normes de l’industrie concernées (par exemple, les normes ISO, IPC, etc.) ainsi qu’aux exigences personnalisées des clients. Cela contribue non seulement à améliorer la compétitivité du produit sur le marché, mais aussi à renforcer la confiance des clients dans le fabricant.

Réduire les coûts de réparation :

Si des tests d’pcba complets ne sont pas effectués, les problèmes non détectés peuvent apparaître après l’assemblage du produit ou pendant son utilisation par l’utilisateur. Cela augmentera non seulement les coûts de réparation, mais pourrait également avoir un impact négatif sur la réputation de la marque. En effectuant des tests d’pcba complets après l’achèvement du processus de fabrication du circuit imprimé, il est possible de détecter et de résoudre les problèmes dès le stade de production, ce qui permet de réduire efficacement le taux de réparation et les coûts après-vente.