Le substrat FR4 désigne les substrats de cartes de circuits imprimés fabriqués à partir de matériau FR4.Le FR4 est un stratifié de résine époxy renforcé de fibres de verre offrant une excellente résistance mécanique et d’excellentes propriétés électriques.Composé de tissu en fibres de verre et de résine époxy, la désignation « FR » signifie « ignifuge », ce qui signifie que ce matériau possède une résistance supérieure au feu,ce qui le rend adapté à divers équipements électroniques à haut risque.

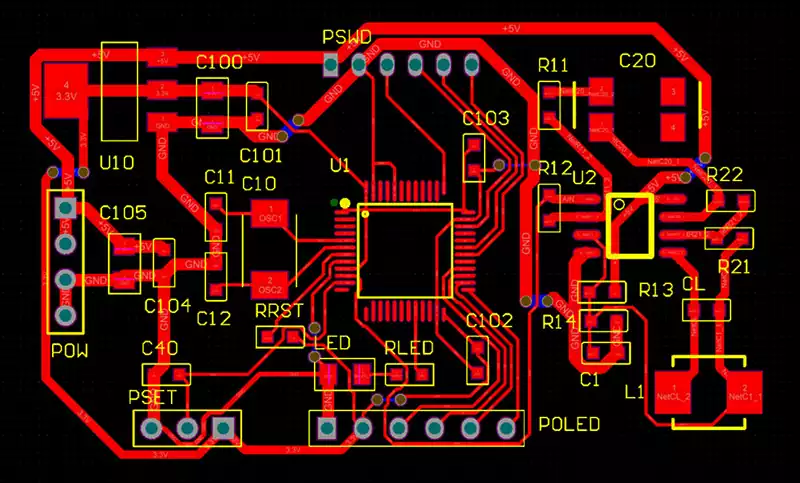

Dans la fabrication des circuits imprimés, les substrats FR4 servent généralement de matériaux de support, soutenant et reliant divers composants électroniques. Ces composants sont fixés au substrat par soudure ou d’autres méthodes, ce qui permet de réaliser les connexions du circuit et la mise en œuvre fonctionnelle.

Processus de fabrication type des substrats FR4 :

1.Préparation des matières premières

Les principales matières premières utilisées pour les substrats FR4 sont des matériaux composites comprenant un tissu en fibre de verre et de la résine époxy. Le tissu en fibre de verre apporte résistance et rigidité, tandis que la résine époxy sert d’adhésif pour lier les couches de tissu entre elles. Lors de la production, il faut d’abord sélectionner un tissu en fibre de verre et une résine époxy répondant à des exigences spécifiques. Des résines haute performance sont généralement utilisées pour garantir des propriétés électriques et mécaniques favorables.

2.Imprégnation de résine et laminage

Le tissu en fibre de verre sélectionné est d’abord imprégné de résine époxy afin d’assurer une saturation complète. Ce processus est généralement effectué dans des conditions de température et de pression spécifiques afin de garantir une distribution uniforme de la résine. Le tissu en fibre de verre imprégné de résine est ensuite introduit dans une presse à chaud, où plusieurs couches sont laminées à haute température et sous haute pression afin de former un matériau composite robuste. Ce processus permet non seulement d’obtenir la densité et la dureté requises, mais aussi de garantir la stabilité du matériau.

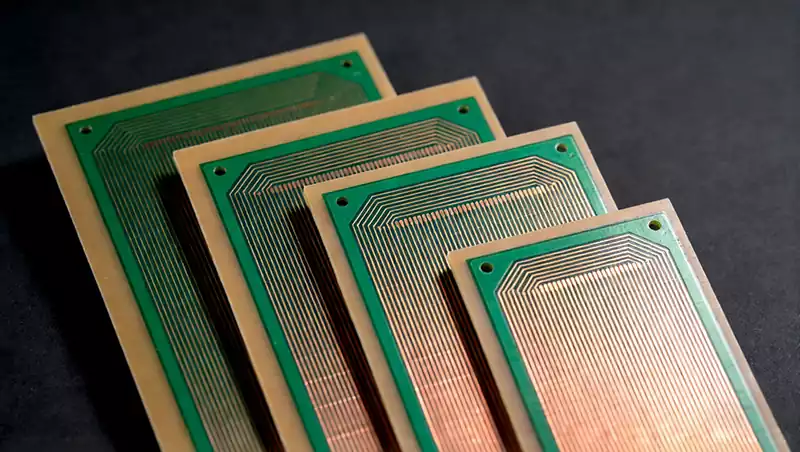

3.Découpe et formage

Les feuilles FR4 imprégnées de résine sont découpées à des dimensions standard, généralement déterminées par les exigences de production ultérieures des circuits imprimés. Les substrats FR4 découpés sont ensuite formés afin d’obtenir une surface plane et sans défaut. Toute imperfection de surface, telle que des bulles, des plis ou des irrégularités, peut compromettre les processus ultérieurs et la qualité finale du circuit imprimé.

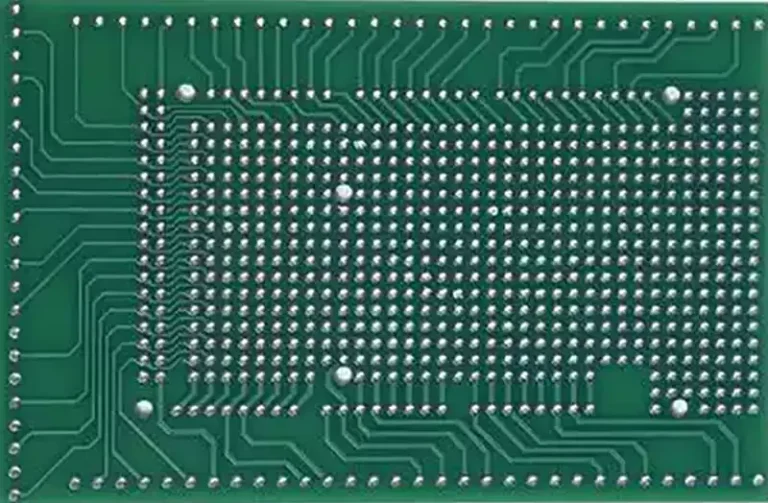

4.Perçage et traitement des parois des trous

Pour les interconnexions ultérieures des circuits imprimés et le montage des composants, le substrat FR4 est soumis à un perçage. Cela permet de créer des trous de connexion électrique, tels que des trous traversants et des vias. Des perceuses de haute précision sont utilisées pour garantir que la taille, la profondeur et le positionnement des trous répondent aux spécifications de conception. Des résidus de matériau peuvent rester sur les parois des trous percés, ce qui nécessite un ébavurage et un nettoyage.

5.Transfert et gravure du motif

Après l’application d’un film photosensible sur la surface du substrat FR4, le motif de conception du circuit est transféré par exposition aux ultraviolets et développement. Le substrat exposé subit un traitement chimique afin d’éliminer le film photosensible non exposé, laissant le motif formé pour constituer la couche métallique du circuit. Ensuite, les couches de cuivre en excès sont éliminées par gravure, ne conservant que les motifs de circuit requis. Ce processus exige une grande précision afin de garantir des motifs de circuit complexes et clairs.

6.Métallisation et placage

La métallisation améliore la conductivité des circuits. En général, les couches externes et les trous métallisés des circuits imprimés sont métallisés. Pour les couches externes, on utilise généralement un placage électrolytique de cuivre ou d’or afin d’améliorer les performances électriques et la résistance à la corrosion. Les trous métallisés doivent également être placés de cuivre afin d’assurer la continuité électrique. Dans certaines applications haut de gamme, le substrat FR4 peut également être plaqué or ou argent afin d’améliorer la fiabilité des connexions électriques.

7.Masque de soudure et sérigraphie

Afin d’éviter les courts-circuits entre les différentes zones métalliques du circuit imprimé, le substrat FR4 est généralement traité avec un masque de soudure. La fonction du masque de soudure est de protéger les zones du circuit qui ne sont pas destinées à être soudées. Cette couche protectrice est formée en appliquant une encre de masque de soudure, qui est ensuite durcie à l’aide de rayons ultraviolets. Après le masquage à la soudure, une sérigraphie est réalisée pour marquer diverses étiquettes et symboles sur le circuit imprimé, tels que du texte, des icônes et des logos de marque, afin de faciliter l’assemblage et la maintenance ultérieurs.

8.Découpe et dépanelage

Une fois toutes les étapes de traitement terminées, le substrat FR4 est découpé en formes et dimensions appropriées. À ce stade, plusieurs circuits imprimés peuvent être laminés ensemble et séparés à l’aide de méthodes telles que la découpe au laser, la découpe en V ou la découpe mécanique.

9.Tests électriques et contrôle qualité

Une fois terminé, le substrat FR4 est soumis à des tests électriques finaux. Cette étape consiste principalement à vérifier la conformité aux spécifications de conception, y compris la détection de courts-circuits ou de circuits ouverts. Les méthodes de test courantes comprennent les tests automatisés (ICT), les tests fonctionnels et les tests à sonde mobile. Après les tests, la carte de circuit imprimé est soumise à une inspection visuelle afin de s’assurer qu’elle ne présente aucun défaut, rayure ou fissure.

10.Traitement final

Enfin, le substrat FR4 terminé est conditionné. En fonction des exigences, des étapes de revêtement ou de traitement de surface peuvent être appliquées afin de garantir la stabilité et la durabilité à long terme du circuit imprimé. Une fois conditionné, le substrat est prêt à être expédié au client ou à entrer dans les processus d’assemblage en aval.

Applications des substrats FR4

Électronique grand public

Dans le secteur de l’électronique grand public, les substrats FR4 sont fréquemment utilisés dans les cartes de circuits imprimés pour des appareils tels que les smartphones, les tablettes et les téléviseurs. Leurs propriétés électriques stables et leur résistance mécanique robuste leur permettent de répondre aux exigences des cartes de circuits imprimés haute performance dans ces appareils.

Électronique automobile

Avec l’avènement des véhicules intelligents et des voitures électriques, l’électronique automobile est confrontée à une complexité et à des exigences croissantes. Les substrats FR4, réputés pour leur résistance supérieure aux températures élevées et leurs capacités anti-interférences, sont largement utilisés dans les systèmes électroniques embarqués tels que les systèmes de gestion des batteries, les systèmes de navigation et les systèmes de divertissement embarqués.

Contrôle industriel

Dans les équipements d’automatisation industrielle, les substrats FR4 servent souvent de composants centraux dans divers capteurs et cartes de commande de moteurs. Leur haute résistance et leur durabilité garantissent un fonctionnement stable pendant une utilisation prolongée.

Équipements médicaux

Grâce à leurs performances fiables et à leur usinabilité de précision, les substrats FR4 sont largement utilisés dans les cartes de circuits imprimés des appareils médicaux, notamment les équipements de surveillance des patients, les instruments chirurgicaux et les appareils de diagnostic.

Aérospatiale

Dans les applications aérospatiales, la stabilité et la sécurité des équipements électroniques sont primordiales. Les substrats FR4, grâce à leur résistance aux vibrations et à leur tolérance aux températures élevées, sont largement utilisés dans les systèmes électroniques des engins spatiaux et des satellites.

Grâce à leurs performances exceptionnelles, les substrats FR4 trouvent de nombreuses applications dans les appareils électroniques de divers secteurs. Que ce soit dans l’électronique grand public, l’électronique automobile, les systèmes de contrôle industriels, les équipements médicaux ou les applications aérospatiales, les substrats FR4 jouent un rôle indispensable. À mesure que la technologie électronique continue de progresser, les substrats FR4 continueront à remplir des fonctions essentielles dans divers appareils haute performance, stimulant l’innovation et le progrès dans les produits électroniques modernes.