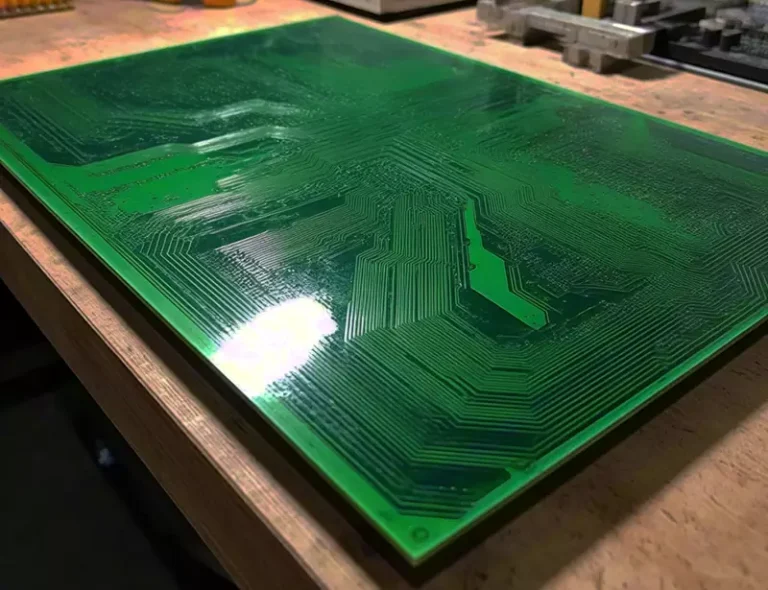

Les substrats céramiques, également appelés substrats céramiques ou stratifiés céramiques, diffèrent des circuits imprimés traditionnels fabriqués à partir de matériaux organiques tels que la fibre de verre et la résine époxy. Ils sont produits selon un procédé spécialisé qui consiste à coller directement une feuille de cuivre à la surface d’un substrat en oxyde d’aluminium (Al₂O₃), en nitrure d’aluminium (AlN) ou en d’autres matériaux céramiques.

Contrairement aux matériaux FR-4 (fibre de verre) conventionnels, les substrats céramiques présentent des propriétés électriques et haute fréquence supérieures. Ils possèdent non seulement une conductivité thermique élevée, mais aussi une stabilité chimique et thermique exceptionnelle, des caractéristiques inégalées par les substrats organiques traditionnels. Par conséquent, les matériaux céramiques sont devenus le choix idéal pour les circuits intégrés à grande échelle et les modules électroniques de puissance de nouvelle génération.

Principaux avantages :

Conductivité thermique supérieure

Meilleure adaptation du coefficient de dilatation thermique

Couches de film métallique plus résistantes et à faible résistance sur les circuits imprimés en céramique d’oxyde d’aluminium

Excellente soudabilité et tolérance élevée aux températures de fonctionnement

Propriétés d’isolation supérieures

Faible perte à haute fréquence

Capacité d’assemblage à haute densité

Sans composants organiques, résistant aux rayonnements cosmiques, offrant une grande fiabilité et une durée de vie prolongée dans les applications aérospatiales

Couches de cuivre sans couches d’oxyde, permettant un fonctionnement à long terme dans des atmosphères réductrices

Technologies clés dans les processus de fabrication des substrats céramiques :

Perçage : utilisation de méthodes de perçage mécaniques pour établir des voies d’interconnexion entre les couches métalliques.

Placage des trous métallisés (PTH) : après le perçage des interconnexions en cuivre entre les couches, les circuits restent non conducteurs. Par conséquent, une couche conductrice doit être formée sur les parois des trous afin d’assurer la continuité électrique, un processus communément appelé « processus PTH » dans l’industrie. Ce processus comprend principalement trois étapes : le décapage des résidus de résine photosensible, le placage de cuivre sans courant et le placage de cuivre électrolytique.

Laminage à film sec : utilisé pour créer des couches photosensibles résistantes à la gravure.

Transfert du motif de la couche interne : transfère l’image du film maître sur la surface de la carte par exposition.

Exposition du circuit de la couche externe : après l’application du film photosensible, le circuit imprimé subit un processus similaire à la fabrication de la couche interne, impliquant une nouvelle exposition et un nouveau développement. La fonction principale de ce film photosensible est de délimiter les zones nécessitant une galvanoplastie par rapport à celles qui en sont exemptées, les zones couvertes étant désignées comme zones non plaquées.

Pulvérisation magnétron : utilise le transfert d’énergie et d’élan entre les ions positifs générés lors de la décharge luminescente du gaz et les atomes à la surface du matériau cible pour déposer des substances provenant du matériau source sur le substrat, permettant ainsi le dépôt d’un film mince.

Gravure — Formation du circuit externe : technique consistant à retirer de la matière par des réactions chimiques ou un impact physique. La gravure retire de manière sélective la matière selon des motifs spécifiques. Une fois le placage du circuit terminé, la circuit imprimé est envoyée à une machine de décapage, de gravure et d’élimination de l’étain. Sa tâche principale consiste à éliminer complètement la résine photosensible, exposant ainsi le cuivre à graver à l’agent de gravure. La partie supérieure de la zone du circuit étant protégée par de l’étain, un agent de gravure alcalin est utilisé pour graver le cuivre. La zone du circuit, protégée par l’étain, reste intacte, révélant finalement l’ensemble du motif du circuit à la surface de la carte.

Application du masque de soudure : les substrats céramiques servent principalement à monter des composants électroniques et à faciliter les connexions. Après la formation du circuit, les zones d’assemblage doivent être clairement définies, les zones non assemblées étant protégées par des matériaux polymères. Étant donné que la soudure est utilisée pour l’assemblage et la connexion des composants, ce revêtement protecteur polymère est appelé « masque de soudure ». Actuellement, la plupart des résines photosensibles utilisées pour la soudure emploient des méthodes d’impression à l’encre humide.

Principales applications des substrats céramiques :

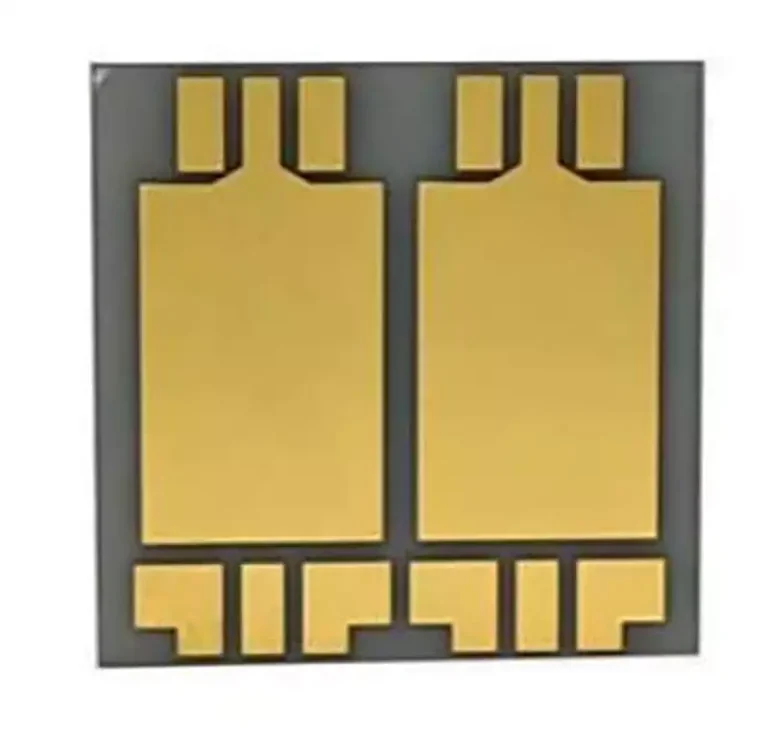

Modules semi-conducteurs haute puissance :

Dispositifs de refroidissement à semi-conducteurs et éléments chauffants électroniques : grâce à leurs capacités exceptionnelles de dissipation thermique, les circuits imprimés en céramique constituent un matériau idéal pour les refroidisseurs à semi-conducteurs (par exemple, les dispositifs basés sur l’effet Peltier) et les éléments chauffants électroniques. Ces dispositifs reposent sur une gestion thermique efficace pour garantir des performances stables. Circuits de commande de puissance et circuits hybrides intégrés de puissance : dans les applications à haute puissance telles que les circuits de commande de puissance et les circuits hybrides intégrés de puissance, les circuits imprimés en céramique gèrent efficacement les charges thermiques grâce à leur conductivité thermique élevée, garantissant ainsi la fiabilité et la longévité des circuits.

Composants de puissance intelligents :

Applications d’alimentation à découpage haute fréquence : les substrats céramiques constituent des matériaux idéaux pour les alimentations à découpage haute fréquence en raison de leur faible perte diélectrique et de leur conductivité thermique élevée. Ces alimentations électriques exigent une gestion thermique et une intégrité du signal supérieures pendant le fonctionnement à haute fréquence, des exigences auxquelles les circuits imprimés en céramique répondent précisément.

Applications de relais statiques : Pour les relais statiques, la conductivité thermique exceptionnelle des substrats céramiques facilite la dissipation rapide de la chaleur. Cette propriété garantit des performances stables et fiables, même pendant un fonctionnement prolongé à forte charge.

Électronique automobile, aérospatiale et composants militaires :

Électronique automobile : dans le domaine de l’électronique automobile, les substrats céramiques sont utilisés dans les unités de commande du moteur, les capteurs et d’autres composants électroniques critiques. Leur résistance exceptionnelle aux températures élevées et aux vibrations les rend particulièrement adaptés aux environnements d’exploitation difficiles rencontrés dans les véhicules.

Électronique aérospatiale et militaire : dans l’électronique aérospatiale et militaire, les circuits imprimés en céramique sont largement utilisés dans les composants électroniques critiques en raison de leur résistance supérieure aux températures élevées, à la corrosion et aux rayonnements. Cela garantit un fonctionnement fiable de ces composants dans des conditions extrêmes.

Assemblages de panneaux solaires :

Commutateurs et systèmes de réception de télécommunications : les substrats céramiques améliorent l’efficacité et la fiabilité des panneaux solaires et des équipements de télécommunications en tirant parti de leur conductivité thermique et de leurs propriétés d’isolation supérieures. Électronique industrielle comme les lasers : Dans les lasers et autres équipements électroniques industriels, la résistance aux températures élevées et les capacités de dissipation thermique des circuits imprimés en céramique permettent un fonctionnement stable des lasers haute puissance et des équipements industriels.

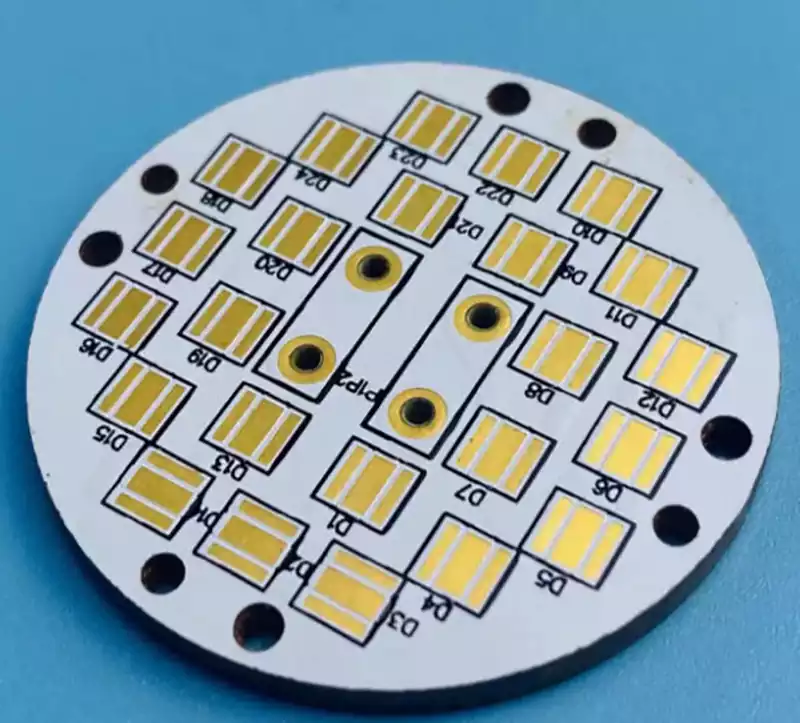

Éclairage LED haute puissance :

Éclairage LED haute puissance : Les substrats céramiques en céramique sont un matériau essentiel pour l’éclairage LED haute puissance. Leur conductivité thermique supérieure facilite la dissipation rapide de la chaleur dans les luminaires LED, ce qui prolonge leur durée de vie et améliore leur efficacité lumineuse.