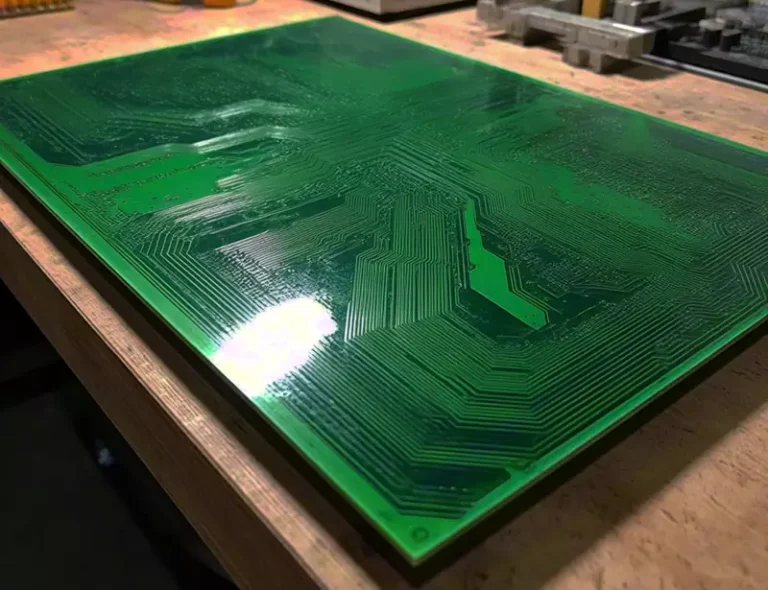

Che cos’è il PCBA? PCBA, o Printed Circuit Board Assembly (assemblaggio di circuiti stampati), si riferisce a una scheda PCB su cui sono stati installati vari componenti elettronici, rappresentando un’ulteriore elaborazione oltre al PCB di base. In parole povere: PCB + componenti elettronici = PCBA. Un PCB è una scheda nuda, mentre un PCBA è una scheda con tutti i componenti assemblati, pronta per l’uso diretto nei prodotti elettronici.

Il PCBA costituisce un prodotto semilavorato, che comprende sia il substrato che i componenti ad esso collegati. PCB, invece, è l’abbreviazione inglese di Printed Circuit Board (circuito stampato), che può essere prodotto con diversi materiali e attraverso vari processi. La tecnologia di montaggio superficiale (SMT) rappresenta un processo di produzione specifico, eseguito da macchinari specializzati per la produzione di circuiti stampati. I componenti utilizzati sono naturalmente di tipo compatibile con le macchine, tipicamente senza piombo.

Caratteristiche tecniche fondamentali del PCBA

1.Caratteristiche di prestazione elettrica

Integrità del segnale: nei circuiti ad alta frequenza, il PCBA deve garantire l’integrità della trasmissione del segnale controllando l’impedenza caratteristica (50Ω/75Ω) e sopprimendo la riflessione e il crosstalk, ottenendo una trasmissione del segnale a bassa perdita.

Integrità dell’alimentazione: grazie alla progettazione di PCB multistrato e ai condensatori di disaccoppiamento ottimizzati, le fluttuazioni di tensione sono controllate a ≤±5%, garantendo un’alimentazione stabile a componenti come i chip.

2.Proprietà meccaniche e fisiche

Integrazione ad alta densità: con la tendenza alla miniaturizzazione dei prodotti elettronici, il PCBA deve possedere un’integrazione e una precisione estremamente elevate per soddisfare le diverse esigenze dell’elettronica moderna.

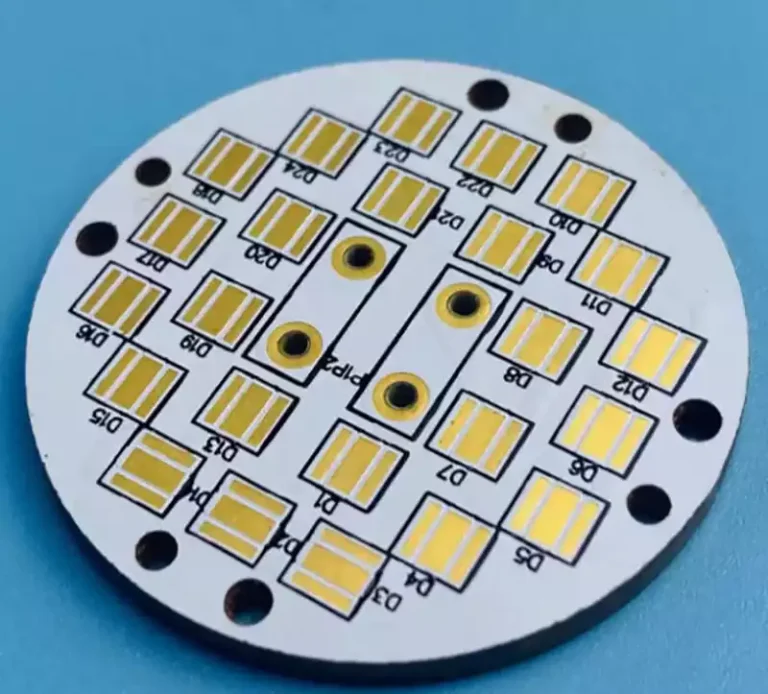

Gestione termica: per i dispositivi ad alta potenza, il PCBA richiede efficaci capacità di dissipazione del calore.

3.Caratteristiche di affidabilità del processo

Affidabilità della saldatura: la qualità della saldatura influisce direttamente sulla durata del PCBA. La saldatura SMT e a onda sono le tecniche principali e richiedono un controllo rigoroso di parametri quali i profili di temperatura di saldatura e la composizione della pasta saldante.

Adattabilità ambientale: a seconda degli scenari di applicazione, il PCBA deve soddisfare requisiti ambientali specifici (ad esempio, applicazioni di livello militare).

4.Progettazione per la producibilità e la testabilità

Progettazione per la producibilità (DFM): durante la progettazione è necessario considerare la fattibilità della produzione, compreso il layout razionale dei componenti e la progettazione dell’apertura dello stencil, al fine di ridurre i tassi di difettosità durante la produzione.

Progettazione per la testabilità (DFT): tecniche quali il posizionamento dei punti di test e JTAG consentono l’ICT (In-Circuit Test) e l’FCT (Functional Test) durante la produzione, garantendo la funzionalità del PCBA.

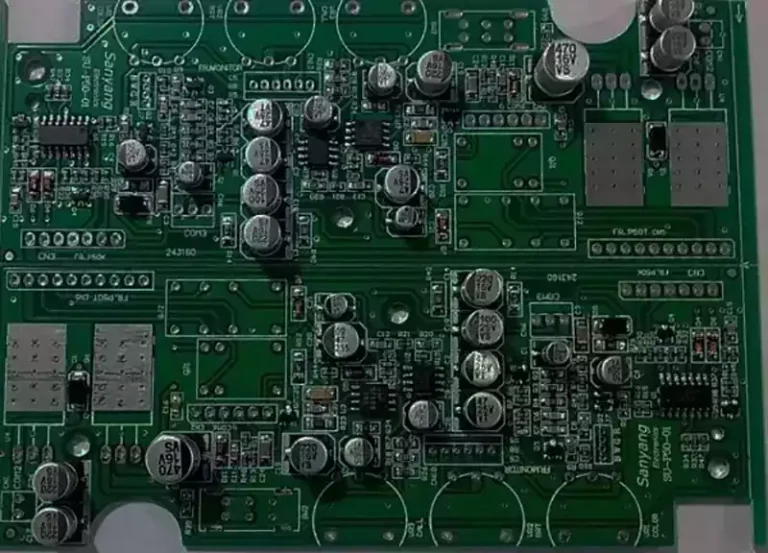

I componenti elettronici, in quanto elementi fondamentali delle schede PCBA, possono essere classificati nei seguenti tre tipi principali in base alle caratteristiche funzionali e ai processi di installazione:

1.Componenti a foro passante (componenti THT)

Questi componenti realizzano il collegamento elettrico inserendo conduttori metallici attraverso i fori passanti del PCB. Esempi tipici sono i resistori assiali, i condensatori elettrolitici e gli induttori a banda colorata. Le loro dimensioni fisiche relativamente grandi conferiscono loro una capacità di trasporto di corrente superiore (che raggiunge tipicamente diversi ampere) e una capacità di resistenza alla tensione (fino a diversi kilovolt), rendendoli ampiamente utilizzati nei moduli di potenza, nelle apparecchiature di controllo industriale e in altre applicazioni che richiedono prestazioni elettriche rigorose.

2.Dispositivi a montaggio superficiale (componenti SMD)

Questi componenti miniaturizzati sono fissati alla superficie del PCB tramite saldatura a rifusione. Comprendono chip IC come SOT (Small Outline Transistor), SOP (Small Outline Package) e QFP (Quad Flat Package), oltre a resistori e condensatori chip in dimensioni come 0402/0603. Questi componenti sono caratterizzati da dimensioni compatte (dimensioni minime del contenitore fino a 0,3×0,15 mm) e da una struttura leggera, che supporta progetti di montaggio su entrambi i lati. Sono particolarmente adatti per dispositivi elettronici integrati ad alta densità come smartphone e dispositivi indossabili.

3.Dispositivi Ball Grid Array (componenti BGA)

Questi componenti di fascia alta consentono la saldatura flip-chip su PCB tramite sfere di saldatura (diametro 0,2-0,76 mm) distribuite in una matrice sul lato inferiore. Sono utilizzati principalmente nei processori core come CPU, GPU e FPGA. La loro densità di pin eccezionalmente elevata (i singoli chip possono superare i 2000 pin) impone requisiti rigorosi ai processi di saldatura: l’ispezione a raggi X è essenziale per verificare l’integrità dei giunti di saldatura, mentre per garantire una saldatura affidabile è necessario utilizzare macchine di posizionamento ad alta precisione (accuratezza di ripetibilità ±0,02 mm) e forni di rifusione sottovuoto (uniformità della temperatura ±3 ℃).

Processo di produzione PCBA:

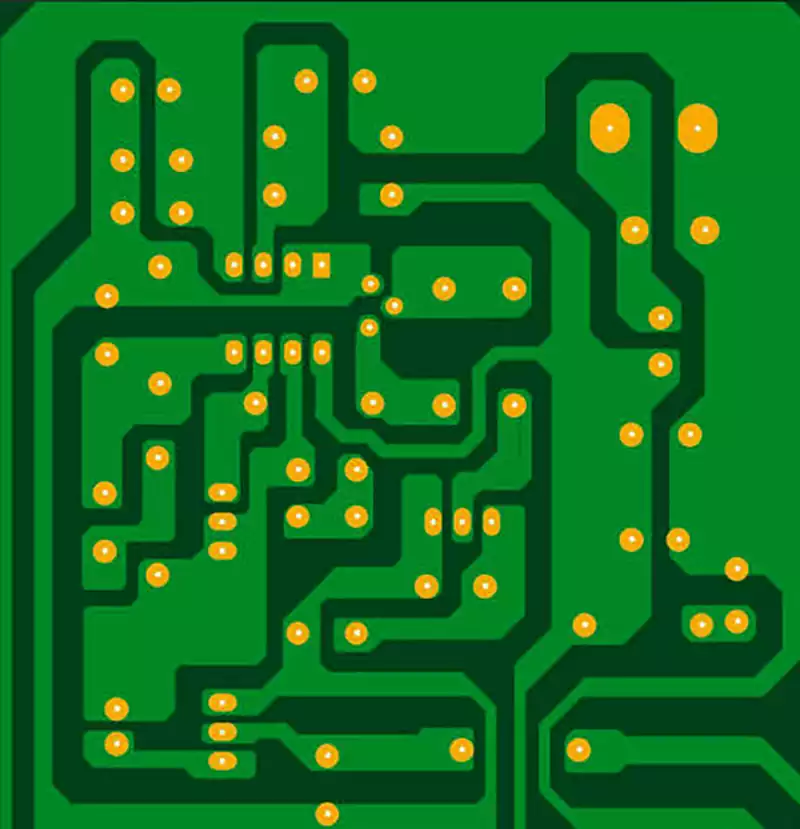

1.Progettazione PCB: questa fase utilizza strumenti EDA (ad esempio Altium Designer, KiCad) per completare la stesura dello schema elettrico e la pianificazione del layout spaziale del PCB. Determina con precisione le coordinate di posizionamento dei componenti, le specifiche di instradamento elettrico e le strutture di impilamento delle schede multistrato. Essendo la fase fondamentale nel processo di produzione PCBA, questa fase è paragonabile alla progettazione del progetto nell’ingegneria edile. La qualità e la precisione della progettazione determinano direttamente la fattibilità ingegneristica delle fasi successive, tra cui il posizionamento dei componenti, la verifica dell’integrità del segnale e il collaudo dell’affidabilità complessiva del sistema.

2.Approvvigionamento dei componenti: i componenti elettronici vengono acquistati in base alla documentazione di progettazione (elenco BOM), con una rigorosa verifica dei parametri critici, tra cui specifiche, codici modello e gradi di qualità. Ciò garantisce che tutte le caratteristiche tecniche dei materiali siano pienamente in linea con i requisiti di progettazione, stabilendo una base di componenti conforme per la successiva produzione PCBA.

3.Assemblaggio con tecnologia a montaggio superficiale (SMT):

- Stampa della pasta saldante: applicazione della pasta saldante sui pad del PCB tramite uno stencil per preparare la successiva saldatura dei componenti.

- Posizionamento dei componenti: posizionamento preciso dei componenti sul PCB utilizzando una macchina di posizionamento. Questo dispositivo robotico posiziona in modo rapido e accurato componenti minuscoli nelle posizioni designate.

- Saldatura a rifusione: il riscaldamento ad alta temperatura fonde la pasta saldante, fissando saldamente i componenti al PCB e stabilendo connessioni elettriche.

4.Assemblaggio THT a foro passante (per componenti non adatti alla SMT): la tecnologia a foro passante (THT) viene impiegata per componenti quali condensatori e connettori di grandi dimensioni, tipicamente saldati tramite saldatura ad onda o saldatura manuale. Durante la saldatura ad onda, il circuito stampato passa attraverso un’onda di saldatura fusa per completare il fissaggio dei componenti; la saldatura manuale viene utilizzata in circostanze speciali o per la produzione di piccoli lotti.

5.Ispezione e collaudo:

- Ispezione AOI: l’ispezione ottica automatizzata utilizza sistemi di imaging ottico per esaminare la qualità della saldatura e il posizionamento dei componenti sui PCB, identificando rapidamente evidenti difetti di saldatura e deviazioni nel posizionamento dei componenti.

- Test ICT: il test in-circuit verifica la funzionalità del circuito, valutando le prestazioni elettriche di ciascun componente sulla scheda.

- Test funzionali: simulano le condizioni operative reali per valutare in modo completo le prestazioni complessive del PCBA, garantendo un funzionamento stabile nelle applicazioni pratiche.

6.Pulizia e protezione:

I residui di flussante e i contaminanti derivanti dalla saldatura vengono rimossi, quindi viene applicato un rivestimento protettivo (a prova di umidità, polvere, resistente alla corrosione) per migliorare l’affidabilità e la durata del PCBA.

7.Imballaggio e consegna:

Il PCBA (Printed Circuit Board Assembly) viene imballato utilizzando materiali antistatici. Il prodotto finito completamente imballato viene quindi consegnato al luogo designato dal cliente o trasferito alle successive fasi di produzione dell’assemblaggio. Ciò garantisce che il prodotto rimanga protetto dall’elettricità statica e da altri potenziali pericoli durante il trasporto e lo stoccaggio.