Cos è l impedenza? L’impedenza PCB si riferisce all’resistenza tra conduttori, linee di trasmissione o componenti su un circuito stampato. Nei circuiti digitali ad alta velocità e nei circuiti a radiofrequenza, il controllo preciso dell’resistenza PCB è uno dei fattori chiave per garantire la qualità della trasmissione del segnale. Quando diverse linee di segnale si propagano attraverso un PCB, sono influenzate da fattori quali il materiale del PCB, la larghezza delle tracce, la spaziatura delle tracce, la spaziatura degli strati e la temperatura ambiente, con conseguente variazione delle caratteristiche di resistenza.

L’impedenza (Z) rappresenta la resistenza totale di un circuito ai segnali di corrente alternata, determinata collettivamente dalla resistenza, dalla capacità e dall’induttanza, misurata in ohm (Ω). Nei circuiti a corrente continua, la resistenza è il fattore di resistenza primario; tuttavia, nei circuiti a corrente alternata ad alta frequenza, la capacità e l’induttanza esercitano un’influenza maggiore. La capacità parassita tra le linee “immagazzina” l’energia del segnale, mentre l’induttanza dei conduttori “resiste” alle variazioni del flusso di corrente. Insieme, questi elementi costituiscono l’resistenza.

Per i PCB, le impedenze comuni includono 50 Ω (per i segnali RF), 75 Ω (per i segnali video) e 100 Ω (per i segnali differenziali). Questi valori non sono scelti arbitrariamente, ma rappresentano “standard concordati” determinati dalle caratteristiche dei chip e dei connettori. Ad esempio, i chip RF hanno tipicamente un’resistenza di uscita di 50 Ω. Solo quando anche le tracce dei PCB mantengono un’resistenza di 50 Ω è possibile trasmettere l’energia del segnale con la massima efficienza, riducendo al minimo le perdite di riflessione.

Classificazione dell’impedenza

(1) Impedenza single-ended: l’resistenza misurata su una singola traccia di segnale (comunemente utilizzata);

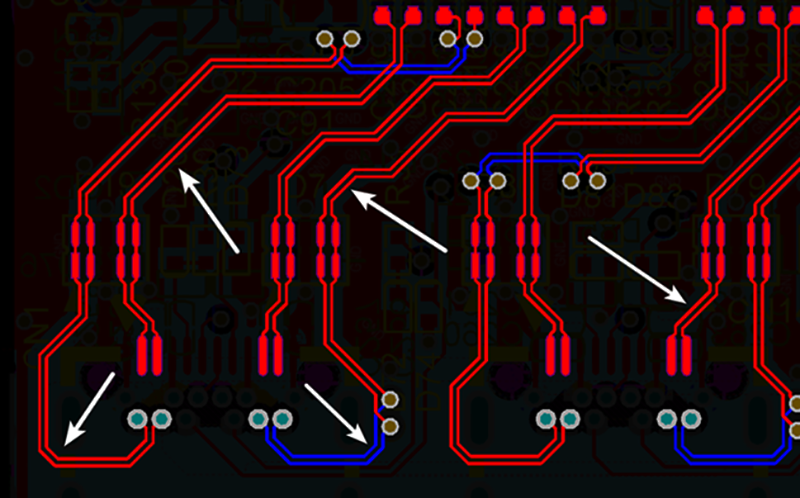

(2) Impedenza differenziale: l’resistenza misurata tra due linee di trasmissione di uguale larghezza e distanziate equidistantemente durante la trasmissione differenziale (comunemente utilizzata);

(3) Impedenza complanare: l’resistenza misurata quando una linea di segnale trasmette tra i piani GND/VCC circostanti (non comune).

Fattori che influenzano l’impedenza:

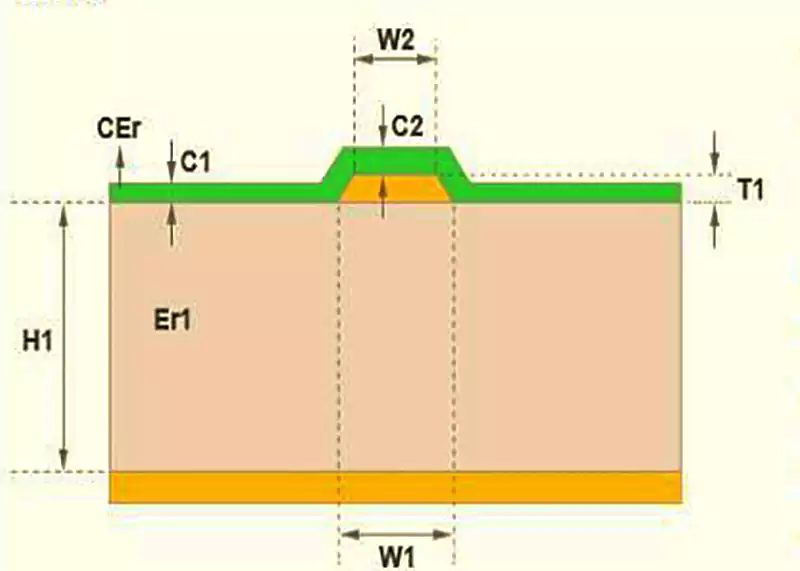

1.Larghezza della traccia di resistenza: l’resistenza è inversamente proporzionale alla larghezza della traccia. Una larghezza della traccia più fine produce un’resistenza più elevata, mentre una larghezza della traccia più grossolana produce un’resistenza più bassa.

2.Spessore dielettrico: l’resistenza è direttamente proporzionale allo spessore dielettrico. Un dielettrico più spesso produce un’resistenza più elevata, mentre un dielettrico più sottile produce un’resistenza più bassa.

3.Costante dielettrica dell’resistenza: la costante dielettrica è inversamente proporzionale all’resistenza. Una costante dielettrica più elevata determina un’resistenza più bassa, mentre una costante dielettrica più bassa determina un’impedenza più elevata.

4.Spessore della maschera di saldatura: lo spessore della maschera di saldatura è inversamente proporzionale all’resistenza. Entro un determinato intervallo di spessore, una maschera di saldatura più spessa determina un’impedenza più bassa, mentre una maschera di saldatura più sottile determina un’resistenza più elevata.

5.Spessore della lamina di rame: lo spessore della lamina di rame è inversamente proporzionale all’resistenza. Uno spessore maggiore del rame produce un’impedenza inferiore, mentre uno spessore minore del rame produce un’impedenza maggiore.

6.Impedenza differenziale: la spaziatura è direttamente proporzionale all’impedenza; una spaziatura maggiore produce un’resistenza più elevata. Gli altri fattori che influiscono sono identici a quelli dell’impedenza caratteristica.

7.Impedenza complanare: la distanza tra le linee di impedenza e i conduttori è direttamente proporzionale all’impedenza; una spaziatura maggiore produce un’impedenza più elevata. Gli altri fattori che influiscono sono identici a quelli dell’resistenza caratteristica.

Parametri chiave che influenzano i calcolo impedenza dei PCB

Il calcolo impedenza dei PCB si basa sulla quantificazione dell’impatto della struttura fisica e delle proprietà dei materiali sull’impedenza. I parametri chiave possono essere suddivisi in quattro gruppi, in cui anche variazioni minime possono causare fluttuazioni dell’impedenza.

Parametri geometrici della linea di trasmissione

Larghezza della linea (W): la larghezza della linea è un fattore significativo che influenza l’resistenza. Per le linee single-ended, aumentando la larghezza della linea si riduce l’impedenza caratteristica. Ad esempio, quando la larghezza di una linea microstrip aumenta da 0.2 mm a 0.4 mm, l’impedenza caratteristica 𝑍₀ può diminuire da 60 Ω a 40 Ω. Per le linee differenziali, aumentando la spaziatura delle tracce (S) si aumenta l’resistenza differenziale. Ad esempio, aumentando la spaziatura delle tracce da 0.3 mm a 0.5 mm, l’impedenza differenziale 𝑍𝑑𝑖𝑓𝑓 può aumentare da 90 Ω a 110 Ω.

Spessore dielettrico (H): lo spessore dielettrico indica la distanza tra la linea di trasmissione e il piano di riferimento (piano di massa/alimentazione). L’aumento dello spessore dielettrico aumenta tipicamente l’resistenza. Ad esempio, aumentando lo spessore dielettrico della microstriscia da 0,1 mm a 0,2 mm, 𝑍₀ può aumentare da 50 Ω a 65 Ω.

Spessore della lamina di rame (T): anche lo spessore della lamina di rame influenza l’impedenza. Un rame più spesso riduce in genere l’impatto dell’effetto pelle, anche se l’resistenza può diminuire leggermente. Ad esempio, passando da una lamina di rame da 1 oz a una da 3 oz, 𝑍₀ può diminuire da 50 Ω a 48 Ω.

Parametri dei materiali dielettrici

Costante dielettrica (Er): la costante dielettrica è un indicatore chiave per i materiali dielettrici. Costanti dielettriche più elevate comportano in genere una propagazione del segnale più lenta e un’impedenza inferiore. Il comune substrato FR-4 presenta una costante dielettrica relativa di circa 4.2-4.8 a temperatura ambiente e frequenza di 1 GHz. I substrati ad alta frequenza come Rogers RO4350 presentano una permittività relativa di circa 3.48, che li rende adatti per applicazioni ad alta frequenza come 5G RF. Si noti che la permittività varia con la frequenza; ad esempio, la permittività di FR-4 scende a 3.8 a 10 GHz. Trascurare le caratteristiche di frequenza può introdurre errori di calcolo.

Parametri di progettazione del piano di riferimento

Integrità del piano di riferimento: la progettazione del piano di riferimento influenza direttamente il percorso della corrente di ritorno. Le fessure o i vuoti nel piano di riferimento allungano il percorso di ritorno, aumentando potenzialmente l’impedenza equivalente. Ad esempio, le fessure sotto le tracce dei segnali ad alta velocità possono alterare 𝑍₀ da 50 Ω a 70 Ω e indurre riflessioni del segnale.

Parametri del processo di produzione

Tolleranze di processo: le tolleranze di produzione per la larghezza della linea (tipicamente ±0.02 mm), lo spessore dielettrico (±10%) e la rugosità della lamina di rame (che influisce sulle perdite per effetto pelle) possono causare discrepanze tra l’impedenza effettiva e i calcoli teorici. Ad esempio, se una larghezza di linea di progetto di 0.3 mm diventa 0.32 mm a causa di una deviazione di produzione, 𝑍₀ può diminuire da 50 Ω a 47 Ω.

Il principio dell’adattamento dell’resistenza è che quando l’impedenza di carico è uguale all’impedenza caratteristica della linea di trasmissione, i segnali sulla linea non subiscono alcuna riflessione e tutta l’energia viene assorbita dal carico. Questo stato è denominato “adattamento”. Al contrario, quando l’impedenza di carico differisce dall’impedenza caratteristica della linea di trasmissione, i segnali sulla linea si riflettono e parte dell’energia ritorna alla sorgente. Ciò provoca riflessione, rimbalzo e perdita del segnale, distorcendo la forma d’onda originale del segnale (attraverso fenomeni di overshoot, undershoot e ringing). Tali distorsioni influiscono direttamente sulle prestazioni e sulla funzionalità del circuito.

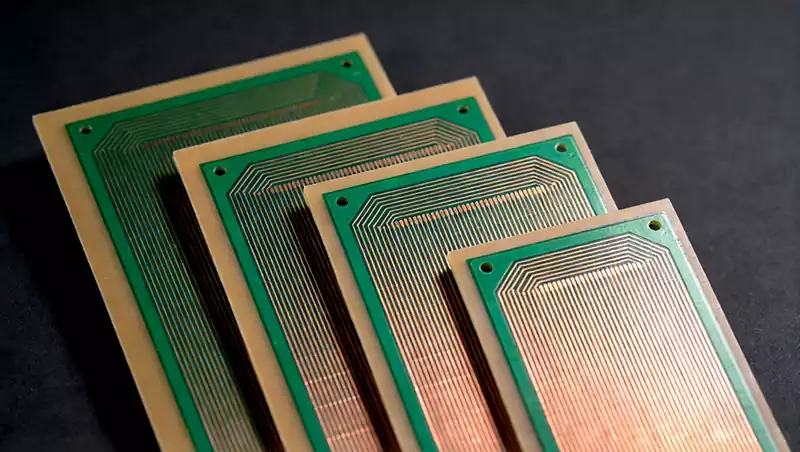

Controllo dell’resistenza I conduttori all’interno dei circuiti stampato trasportano vari segnali. Per migliorare le velocità di trasmissione, è necessario aumentare le frequenze operative. Tuttavia, fattori quali i processi di incisione, lo spessore degli strati e la larghezza dei conduttori possono causare variazioni nei valori di impedenza, portando alla distorsione del segnale. Pertanto, l’impedenza dei conduttori sui circuiti stampato ad alta velocità deve essere mantenuta entro un intervallo specificato, un processo denominato “controllo dell’impedenza”.

Punti chiave di controllo del processo per il controllo dell’impedenza caratteristica nei circuiti stampato

Gestione e ispezione della produzione della pellicola master

La produzione della pellicola master deve essere effettuata in un ambiente a temperatura e umidità controllate, mantenute a 21±2 °C e 55±5% di umidità relativa, in condizioni prive di polvere.

Implementare la compensazione del processo per le variazioni di larghezza della linea.

Progettazione della pannellizzazione

Le larghezze dei bordi dei pannelli non devono essere eccessivamente strette per garantire l’uniformità della placcatura.

Aggiungere catodi fittizi durante la galvanoplastica per ottenere la dispersione di corrente.

Incorporare coupon di prova Z0 nei progetti dei bordi dei pannelli.

Processo di incisione

Controllare rigorosamente i parametri del processo di incisione per ridurre al minimo l’incisione laterale e implementare l’ispezione del primo articolo.

Ridurre al minimo il rame residuo, le scorie e i detriti di rame ai bordi delle linee.

Ispezionare la larghezza delle linee per garantire la conformità entro le tolleranze specificate (±10% o ±0.02 mm).

Ispezione AOI

Per gli strati interni, identificare con precisione gli spazi vuoti e le sporgenze dei conduttori. In particolare per i segnali ad alta velocità a 2 GHz, le schede che presentano spazi vuoti anche di 0.05 mm devono essere scartate.

È fondamentale un controllo rigoroso delle larghezze delle linee degli strati interni e delle condizioni dei difetti.

Processo di laminazione

Operare utilizzando un laminatore sottovuoto, riducendo la pressione per minimizzare il flusso di resina e preservarne il più possibile il contenuto. La resina influisce sulla costante dielettrica ε_r; una maggiore ritenzione di resina comporta un ε_r relativamente più basso.

Controllare rigorosamente le tolleranze dello spessore di laminazione. Le variazioni di spessore della scheda indicano cambiamenti nello spessore dielettrico, che influiscono sull’resistenza caratteristica Z₀.

Selezione del substrato

Il taglio del materiale deve rispettare rigorosamente il tipo di scheda specificato dal cliente. Una selezione errata del substrato comporta imprecisioni nella costante dielettrica ε_r e nello spessore della scheda, rendendo necessario lo scarto anche se le altre fasi di produzione sono impeccabili. Questo perché l’resistenza caratteristica Z₀ è influenzata in modo significativo da ε_r.

Processo di maschera di saldatura

L’applicazione della maschera di saldatura sulla superficie della scheda riduce l’resistenza caratteristica Z₀ delle tracce di segnale di 1-3 Ω. In teoria, si dovrebbe evitare uno spessore eccessivo della maschera di saldatura, anche se il suo impatto pratico non è sostanziale. Le tracce di rame inizialmente entrano in contatto con l’aria (con una permittività ε_r relativamente bassa), determinando valori Z₀ misurati più elevati. Tuttavia, le misurazioni effettuate dopo l’applicazione della maschera di saldatura mostrano una diminuzione di 1-3 Ω in Z₀. Ciò deriva dalla costante dielettrica ε_r della maschera di saldatura pari a 4.0, sostanzialmente superiore a quella dell’aria.

Controllo dell’assorbimento d’acqua

Le schede multistrato finite devono ridurre al minimo l’assorbimento d’acqua. La costante dielettrica dell’acqua ε_r = 75 provoca un significativo degrado e instabilità dell’impedenza caratteristica Z₀ al momento dell’assorbimento.

In qualità di progettista professionale di PCB, geopcb possiede una profonda e solida esperienza nel controllo dell’impedenza. Quando si trova ad affrontare il compito complesso e critico della gestione dell’resistenza dei PCB, geopcb impiega una rigorosa professionalità e un’eccezionale competenza tecnica per affrontare con precisione ogni fattore chiave che influenza l’resistenza.