Tessuto leggero in fibra di vetro, resina epossidica viscosa e lamina di rame lucida: queste materie prime apparentemente disparate vengono sottoposte a una serie di processi meticolosi per essere raffinate e fuse, trasformandosi infine in laminato rivestito in rame (CCL) FR4 che è alla base del funzionamento dei dispositivi elettronici. Questa metamorfosi da materiali di base a substrati funzionali è la chiave della qualità del CCL FR4 e rappresenta un anello fondamentale e indispensabile nella catena di approvvigionamento dell’industria elettronica. Il controllo preciso in ogni fase del processo non solo determina il pieno rilascio delle proprietà delle materie prime, ma influisce anche direttamente sull’efficienza della successiva produzione di PCB e sull’affidabilità dei prodotti finali.

La trasformazione produttiva dei laminato rivestito in rame FR4 inizia con una rigorosa selezione e un pretrattamento delle materie prime di base. Queste includono tessuto in fibra di vetro, resina epossidica, agenti indurenti, foglio di rame e vari additivi ausiliari. La qualità del tessuto in fibra di vetro e della resina epossidica determina direttamente le prestazioni del substrato, mentre il foglio di rame influenza la stabilità della conduttività elettrica del circuito successivo. L’obiettivo principale del pretrattamento è migliorare la compatibilità dei materiali, aprendo la strada a un regolare avanzamento attraverso i processi successivi.

Il pretrattamento del tessuto in fibra di vetro costituisce il primo passo fondamentale. Nella produzione di FR4 viene comunemente impiegato tessuto in fibra di vetro di tipo E privo di alcali. Il tessuto selezionato deve soddisfare i requisiti di uniformità della densità di ordito e trama, assenza di filati rotti e assenza di impurità. Le specifiche comuni includono i tipi 1080, 2116 e 7628. Il pretrattamento comprende principalmente due processi: sgrassaggio e rivestimento con agente di accoppiamento. Il processo di sgrassaggio utilizza la cottura ad alta temperatura (200 °C-220 °C) per rimuovere gli oli tessili dalla superficie del tessuto, impedendo che gli oli residui compromettano l’impregnazione della resina epossidica. Il rivestimento con agente di accoppiamento prevede la spruzzatura uniforme di agenti di accoppiamento a base di silano sulla superficie del tessuto. L’indurimento ad alta temperatura (120 °C-140 °C) consente alle molecole dell’agente di accoppiamento di legarsi con i gruppi idrossilici superficiali, formando uno strato di pellicola attiva. Questa pellicola migliora significativamente l’adesione interfacciale tra il tessuto in fibra di vetro e la resina epossidica, riducendo i rischi di delaminazione successivi. I dati sperimentali indicano che il tessuto in fibra di vetro pretrattato raggiunge una resistenza allo scollamento superiore di oltre il 25% con la resina epossidica.

Altrettanto critica è la formulazione del sistema di resina epossidica. Il sistema di resina epossidica utilizzato per l’FR4 si basa sulla resina epossidica bisfenolo A, combinata con agenti indurenti a base di resina fenolica, acceleratori imidazolici, ritardanti di fiamma, riempitivi e altri componenti ausiliari, miscelati e agitati in proporzioni precise. Durante la miscelazione, sia la velocità di agitazione (300-500 giri/min) che la temperatura (25-30 °C) devono essere controllate per garantire una dispersione uniforme di tutti i componenti e prevenire la formazione di grumi. Dopo la preparazione, è obbligatorio eseguire un test di viscosità del sistema di resina epossidica. La produzione standard di FR4 richiede un controllo della viscosità compreso tra 2000 e 3000 mPa·s. Una viscosità eccessivamente alta compromette l’impregnazione del tessuto di vetro, mentre una viscosità eccessivamente bassa può aumentare la porosità del pannello dopo l’indurimento.

Il pretrattamento della lamina di rame si concentra sul miglioramento della forza di adesione con la resina epossidica. I laminato rivestito in rame FR4 utilizzano comunemente lamina di rame elettrolitico o lamina di rame laminato, con spessori specificati come 1 oz, 2 oz, ecc. Il pretrattamento comprende la rugosità superficiale e il trattamento di resistenza all’ossidazione: la rugosità superficiale utilizza l’incisione elettrochimica per creare microstrutture microscopiche sulla superficie della lamina di rame, aumentando l’area di contatto con la resina epossidica. Il trattamento di resistenza all’ossidazione forma uno strato di passivazione denso sulla superficie della lamina, impedendo l’ossidazione durante i processi successivi e garantendo una conduttività elettrica stabile. Dopo il pretrattamento, la forza di adesione tra il foglio di rame e la resina epossidica può superare 1.8 N/mm, soddisfacendo i requisiti per la successiva lavorazione del PCB.

Impregnazione ed essiccazione

Una volta completato il pretrattamento, la produzione entra nella prima fase della fase di conversione del nucleo: l’impregnazione e l’essiccazione del tessuto in fibra di vetro. Questo processo porta alla formazione del prodotto intermedio chiave nella produzione di FR4, il “foglio prepreg (foglio PP)”. L’obiettivo principale di questo processo è garantire che il sistema di resina epossidica impregni in modo uniforme e completo il tessuto in fibra di vetro, rimuovendo il solvente e l’umidità in eccesso, gettando così le basi per la successiva laminazione.

Il processo di impregnazione viene eseguito utilizzando una macchina di impregnazione continua, con parametri fondamentali quali la velocità di impregnazione, la temperatura e la viscosità del sistema di resina epossidica. Il tessuto in fibra di vetro attraversa la vasca di impregnazione contenente il sistema di resina epossidica a una velocità costante (1-3 m/min), garantendo la completa immersione della superficie del tessuto nella resina. Per migliorare l’efficienza dell’impregnazione, all’interno della vasca sono installati rulli di guida e rulli di pressione. La regolazione della forza del rullo di pressione (0.3-0.5 MPa) consente una penetrazione completa della resina negli spazi tra l’ordito e la trama del tessuto di vetro, impedendo la formazione di “punti asciutti” (aree non impregnate). Specifiche diverse del tessuto in fibra di vetro richiedono parametri di impregnazione distinti. Ad esempio, il tessuto in fibra di vetro roving tipo 7628 richiede una velocità di impregnazione ridotta e una maggiore forza del rullo di pressione per garantire la penetrazione della resina negli strati più profondi del tessuto. Al contrario, il tessuto in fibra di vetro filamentosa tipo 1080 consente una velocità leggermente superiore per evitare un accumulo eccessivo di resina.

Dopo l’impregnazione, il tessuto in fibra di vetro deve entrare immediatamente nel forno di essiccazione per la lavorazione. Il forno utilizza un controllo della temperatura segmentato, che comprende una sezione di pre-essiccazione (80 °C-100 °C), una sezione di essiccazione principale (120 °C-140 °C) e una sezione di raffreddamento (40 °C-60 °C). La sezione di pre-essiccazione rimuove principalmente i solventi a basso punto di ebollizione e l’umidità superficiale dalla resina. La sezione di essiccazione principale favorisce la reticolazione iniziale tra la resina epossidica e l’agente indurente (reazione di fase B), trasformando la resina da liquida a semisolida. Ciò garantisce che il preimpregnato possieda una rigidità adeguata, pur mantenendo la fluidità per la successiva laminazione. La sezione di raffreddamento riduce rapidamente la temperatura del preimpregnato per evitare un’eccessiva polimerizzazione dovuta al calore elevato. La durata dell’essiccazione richiede una regolazione in base allo spessore del preimpregnato. I preimpregnati con specifiche standard vengono tipicamente sottoposti a 3-5 minuti di essiccazione, controllando infine il contenuto volatile al di sotto dello 0,5% e il contenuto di resina (massa di resina come percentuale della massa totale del preimpregnato) tra il 50% e il 60%.

I prepreg essiccati vengono sottoposti a rigorosi controlli di qualità, con criteri di accettazione che includono: superficie del tessuto liscia e priva di grinze, assenza di bolle o fori, distribuzione uniforme della resina (deviazione del contenuto di resina non superiore al ±2%) e contenuto di sostanze volatili conforme. I prepreg non conformi devono essere reimpregnati ed essiccati, oppure scartati, per evitare di compromettere la qualità del laminato rivestito in rame successivo. I fogli preimpregnati qualificati vengono ordinati in base alle specifiche e impilati, in attesa di entrare nel processo di laminazione.

Processo di laminazione

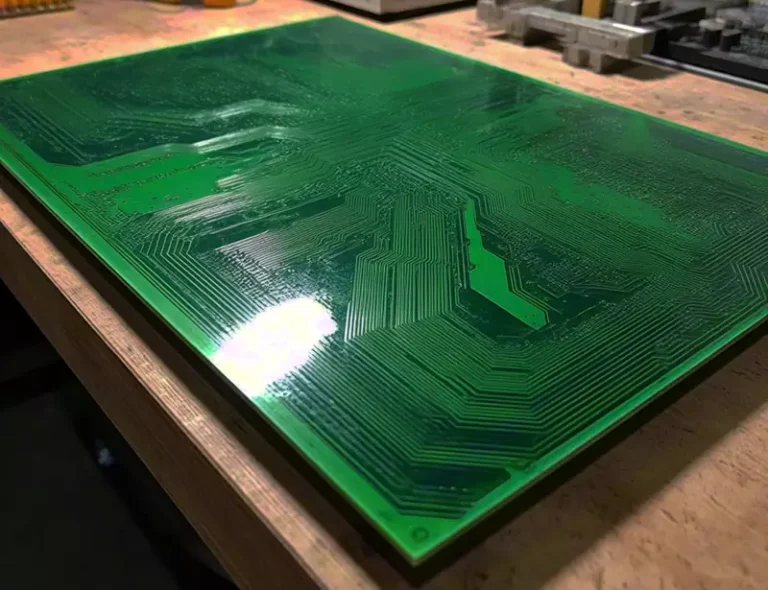

La laminazione costituisce la fase centrale nella produzione di laminato rivestito in rame FR4 e rappresenta il passaggio fondamentale che trasforma il “preimpregnato + foglio di rame” in laminati finiti. Questo processo impiega alta temperatura e pressione per integrare completamente più strati di preimpregnato con fogli di rame superiori e inferiori, consentendo alla resina epossidica di subire la reticolazione e l’indurimento finali. Ciò produce laminati rivestiti in rame FR4 strutturalmente densi e dalle prestazioni stabili.

Il processo di impilaggio pre-laminazione deve essere eseguito rigorosamente secondo le specifiche di progettazione. In base allo spessore richiesto del laminato FR4, viene impilato il numero appropriato di fogli di preimpregnato. La lamina di rame pretrattata viene quindi applicata su entrambe le superfici, formando una struttura a sandwich: lamina di rame – pila di preimpregnato – lamina di rame. La laminazione deve essere eseguita in un ambiente sterile (grado di pulizia ≥ Classe 1000) per evitare che polvere o impurità contaminino la pila, causando difetti interni nel laminato. Al termine dell’impilamento, il laminato viene inserito in uno stampo di laminazione. La superficie dello stampo deve essere rivestita con un agente distaccante per evitare l’adesione tra il laminato polimerizzato e lo stampo.

Il processo di laminazione viene eseguito utilizzando una pressa a caldo, con parametri fondamentali quali velocità di riscaldamento, temperatura di laminazione, pressione di laminazione e tempo di mantenimento. Questi parametri devono essere regolati con precisione in base alle specifiche del preimpregnato e allo spessore del laminato. Il profilo di laminazione standard per i laminato rivestito in rame FR4 convenzionali è il seguente: la velocità di riscaldamento è controllata a 2-3 °C/min, aumentando gradualmente la temperatura fino a 160 °C-180 °C; la pressione viene applicata una volta che la temperatura raggiunge i 120 °C, con la pressione finale mantenuta a 2,0-3,0 MPa; il laminato viene mantenuto a 160 °C-180 °C sotto pressione per 60-90 minuti per garantire la completa reticolazione e polimerizzazione della resina epossidica (Reazione di fase C). Durante la laminazione, la resina parzialmente polimerizzata all’interno del preimpregnato si riattiva, fluendo per riempire i vuoti microscopici all’interno della pila di laminati. Contemporaneamente, si lega saldamente alla superficie irruvidita della lamina di rame, formando un’interfaccia robusta.

Una volta completata la laminazione, è necessario un processo controllato di raffreddamento e rilascio della pressione. Anche la velocità di raffreddamento deve essere rigorosamente controllata (1-2 °C/min) per evitare sollecitazioni termiche all’interno del laminato, che potrebbero causare deformazioni, crepe o altri difetti. Solo quando la temperatura del laminato scende al di sotto dei 60 °C è possibile rilasciare la pressione e rimuovere il laminato. In questa fase, il laminato possiede rigidità e proprietà isolanti di base, ma sono ancora necessarie ulteriori fasi di post-lavorazione per migliorare ulteriormente la stabilità delle prestazioni.

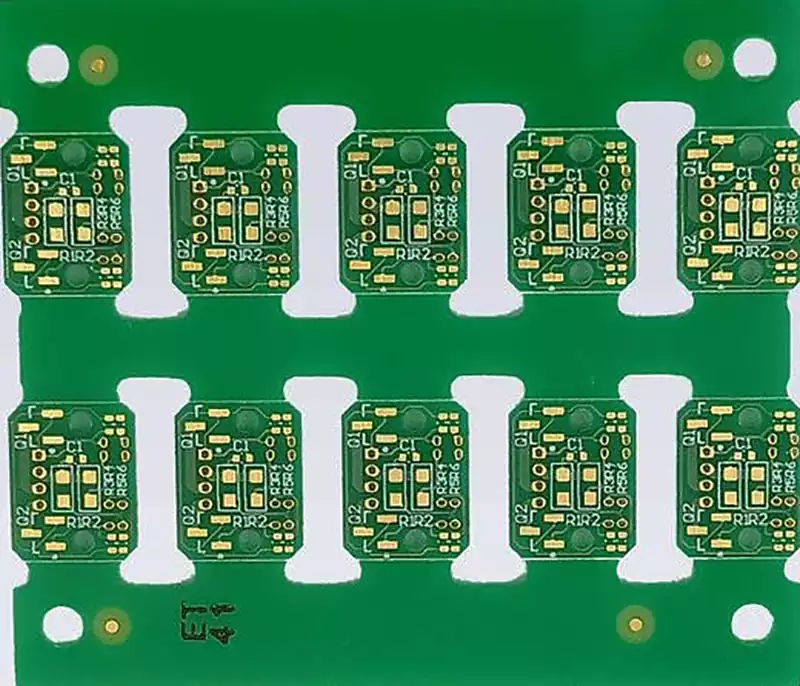

Post-lavorazione e controllo qualità

Dopo la laminazione, i laminato rivestito in rame FR4 vengono sottoposti a post-lavorazione e a un controllo qualità completo per eliminare i difetti superficiali e stabilizzare i parametri prestazionali, garantendo che il prodotto finale soddisfi gli standard industriali. Questa fase funge da “ultima linea di difesa” per la qualità FR4, determinando direttamente l’idoneità al mercato.

Le operazioni di post-lavorazione comprendono principalmente la rifilatura, la levigatura e il trattamento di invecchiamento. Il processo di rifilatura impiega macchine rifilatrici CNC per rimuovere sbavature e irregolarità dai bordi della scheda, garantendo la precisione dimensionale (tipicamente con una tolleranza di ±0,1 mm) ed evitando che le sbavature dei bordi causino lesioni al personale o danneggino le attrezzature durante la lavorazione successiva. Il processo di levigatura prevede una leggera molatura della superficie del laminato per rimuovere gli strati di ossidazione e le impurità residue dalla lamina di rame. Ciò migliora la rugosità della superficie, gettando le basi per l’adesione del fotoresist durante la successiva formazione del circuito PCB. Il trattamento di invecchiamento costituisce una fase critica della post-lavorazione. Il laminato viene posto in una camera a temperatura e umidità costanti (23 °C ± 2 °C, 50% ± 5% di umidità) per 24-48 ore. Ciò consente alle sollecitazioni interne del laminato di dissiparsi completamente, stabilizzando i parametri di prestazione e prevenendo deformazioni o deformazioni durante la lavorazione successiva.

Il controllo di qualità comprende i parametri di prestazione fondamentali dei laminati FR4, tra cui proprietà elettriche, proprietà meccaniche, resistenza termica e qualità visiva. I test sulle proprietà elettriche comprendono la costante dielettrica (Dk), il fattore di perdita dielettrica (Df), la resistenza di isolamento e la tensione di rottura. I laminati FR4 standard richiedono una costante dielettrica controllata tra 4,2 e 4,8, un fattore di perdita dielettrica inferiore a 0,02 e una resistenza di isolamento superiore a 10¹³ Ω·cm. I test sulle proprietà meccaniche comprendono la resistenza alla flessione, la resistenza alla trazione e la resistenza alla pelatura interlaminare. La resistenza alla flessione deve superare i 300 MPa, mentre la resistenza alla pelatura interlaminare non deve essere inferiore a 1,5 N/mm. I test di resistenza termica valutano principalmente la temperatura di transizione vetrosa (Tg). I laminati FR4 standard richiedono una Tg ≥ 130 °C, mentre le varianti ad alta Tg richiedono ≥ 170 °C. L’ispezione visiva della qualità impiega una combinazione di ispezione manuale e apparecchiature AOI (Automated Optical Inspection) per rilevare difetti superficiali quali bolle, fori, graffi e distacco della lamina di rame. La percentuale di superficie interessata da difetti deve essere inferiore allo 0,1%.

Oltre all’ispezione del prodotto finito, la produzione di laminati FR4 implementa un controllo di qualità completo durante tutto il processo di fabbricazione. Ciò include il collaudo delle materie prime in entrata (composizione e resistenza del tessuto di vetro, purezza della resina epossidica, spessore e conduttività della lamina di rame), il monitoraggio della produzione di fogli semicuri (contenuto di resina, contenuto di sostanze volatili) e la sorveglianza in tempo reale dei parametri di laminazione (temperatura, pressione, tempo). Questo controllo completo garantisce una qualità costante per ogni laminato FR4, con variazioni di prestazioni da lotto a lotto mantenute entro i limiti consentiti.

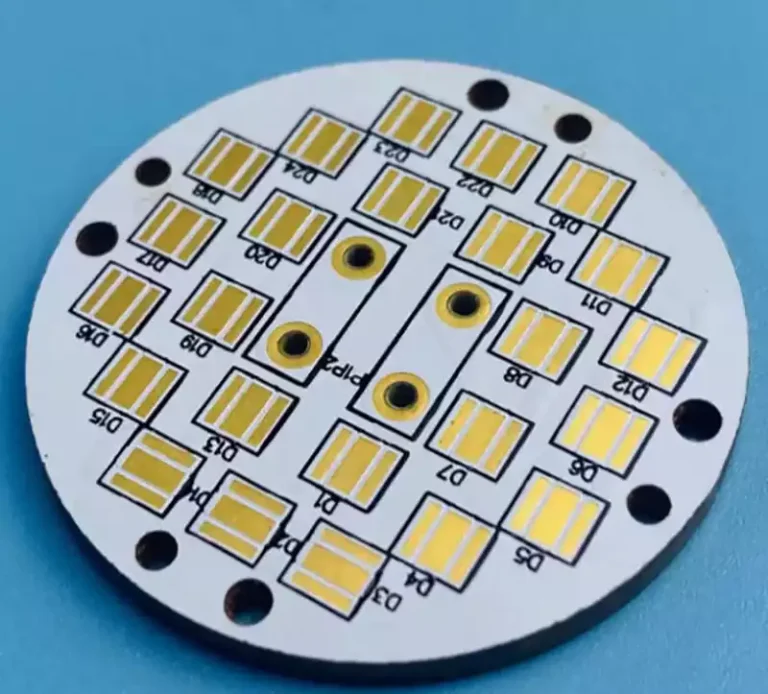

Con il progresso della tecnologia elettronica, i diversi scenari di applicazione richiedono prestazioni migliorate dai laminati FR4. I processi di produzione convenzionali richiedono un’ottimizzazione mirata per stabilire percorsi di produzione specializzati. Questi miglioramenti si concentrano principalmente sulla selezione delle materie prime e sulla regolazione dei parametri di processo fondamentali, garantendo che i prodotti soddisfino i requisiti operativi di ambienti specifici.

Per i laminato rivestito in rame FR4 a bassa perdita destinati a scenari di comunicazione 5G a frequenza medio-bassa, l’ottimizzazione della produzione si concentra sulla selezione delle materie prime: l’utilizzo di resina epossidica a bassa perdita (fattore di perdita dielettrica ≤0.012) e tessuto in fibra di vetro a trama fine (ad esempio, tipo 1080) per ridurre al minimo le perdite di trasmissione del segnale; Durante la laminazione, l’aumento appropriato delle temperature (170 °C-190 °C) e l’estensione dei tempi di permanenza (90-120 minuti) garantiscono la completa polimerizzazione della resina epossidica e riducono la porosità interna del laminato. Per i laminati rivestiti in rame FR4 ad alto Tg destinati ad applicazioni ad alta temperatura nell’elettronica automobilistica, l’ottimizzazione si concentra sulla selezione di resina epossidica ad alto Tg (Tg ≥ 180 °C) e agenti di accoppiamento resistenti all’umidità. La pressione di laminazione deve essere aumentata a 2.5-3.5 MPa, mentre il tempo di trattamento di invecchiamento deve essere esteso a 48 ore, migliorando la stabilità del pannello in ambienti ad alta temperatura e umidità. Per i laminati FR4 rivestiti in rame ad alto isolamento in applicazioni di apparecchiature ad alta tensione per le nuove energie, è necessario aumentare il dosaggio dei ritardanti di fiamma (ritardanti di fiamma privi di alogeni che costituiscono il 15-20% della massa della resina). È necessario selezionare un foglio di rame ad alta purezza (conduttività ≥99,9%) e incorporare un test ad alta tensione post-laminazione (tensione di prova ≥5kV) per garantire la sicurezza dell’isolamento.

Il percorso di trasformazione dal tessuto in fibra di vetro al laminato rivestito in rame FR4 rappresenta una precisa interazione tra “selezione delle materie prime, coordinamento dei processi e controllo della qualità”. Ogni regolazione dei parametri in ogni fase del processo e ogni preciso rapporto tra le materie prime contribuiscono alla qualità del laminato. È proprio questo controllo di precisione end-to-end che conferisce al laminato rivestito in rame FR4 prestazioni elettriche, resistenza meccanica e stabilità eccezionali, affermandolo come il materiale di substrato principale nell’industria dei PCB.

Sullo sfondo della continua evoluzione tecnologica nel settore dell’elettronica, i processi di produzione dei laminato rivestito in rame FR4 sono sottoposti a costanti ottimizzazioni e aggiornamenti. L’espansione dalle tecniche convenzionali a quelle specializzate, insieme al passaggio dalla supervisione manuale alla produzione intelligente, spinge i laminati FR4 verso una maggiore efficienza, una maggiore stabilità e una migliore adattabilità per applicazioni specializzate.